超重超大千米立井吊盤縮短升降時間的工程實踐

崔喜旺 陳彥龍 李洋洋 趙興東

(1.中國華冶科工集團有限公司,北京100176;2.東北大學井巷與地壓控制研究中心,遼寧 沈陽110819)

1 工程概況及存在問題

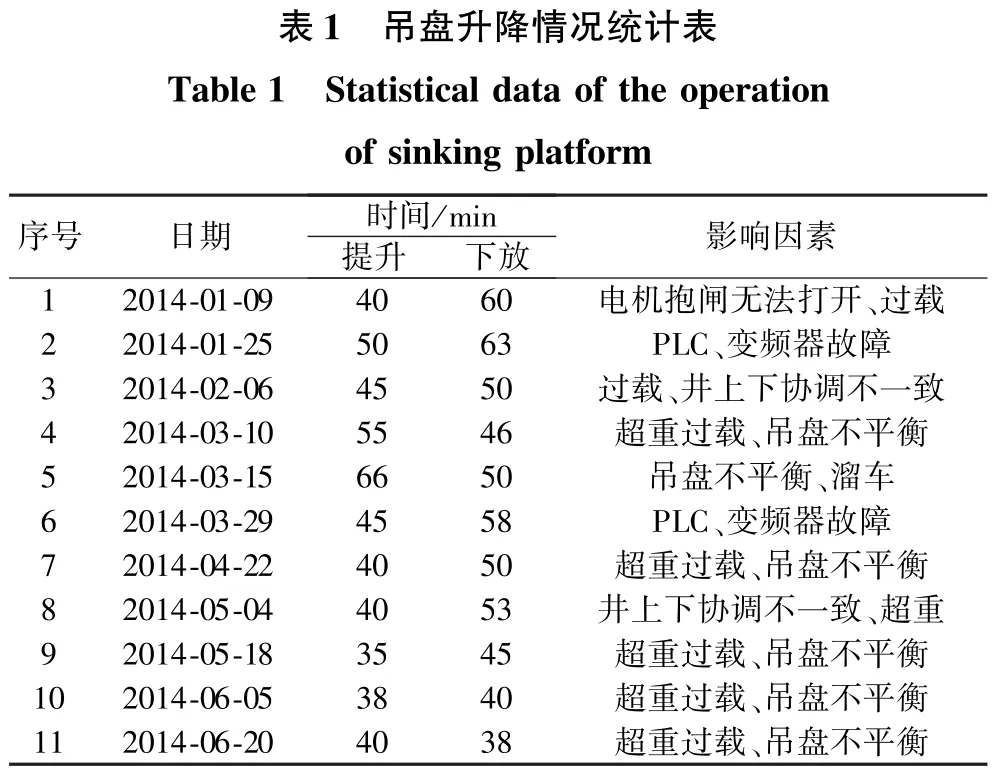

本溪龍新礦業有限公司思山嶺鐵礦SJ1(副井)工程位于本溪市南芬區思山嶺滿族自治鄉,井口標高+215.200 m,井底標高-1 288.7 m,井筒深度1 503.9 m,井筒凈直徑10 m。本工程是國內首條超大超深井,穩車集成控制系統以立井穩車為控制對象,其主要控制10臺吊盤兼穩車(45 kW電機)、4臺整體模板穩車(45 kW電機)、1臺液壓傘鉆倒鉤穩車(45 kW電機)、1臺動力電纜穩車、2臺風筒穩車(75 kW電機)、2臺壓風供水管穩車(75 kW電機)、1臺排水管穩車(90 kW電機)及1臺安全梯穩車(37 kW電機)。共計22臺穩車。通過應用穩車集成系統升降吊盤,其順序為:設備檢查→吊盤提升→放炮、井下通風→調平→吊盤下放(包含上電纜、信號線、放炮線卡具)→吊盤調平到位。在使用大穩車和集控系統過程中,出現多次故障,使得吊盤無法順利地提升和下放,吊盤的提升和下放情況通過集控面板顯示,在提升過程中遇到問題較多,經過初步分析出現的主要原因是吊盤不平衡和穩車過載,現將2014年1—6月以來按照吊盤提升高度為30~40 m,一定周期進行吊盤提升時間(包含調平時間)、吊盤下放時間(包含緊固電纜、信號線、放炮線卡具、調平時間)、影響因素統計如表1,其中提升平均用時45 min,下放平均用時50 min,通風時間為30 min不計入表格。

2 穩車集控設備設施開發

?

從表1可以看出:①吊盤不平衡影響吊盤升降時間;②鋼絲繩受力不均,影響懸吊穩車運行,影響吊盤升降時間;③在吊盤的提升和下放過程中會經常出現部分穩車溜車現象、電機故障等致使吊盤操作盤出現報警,吊盤無法正常提升和下放,同時給施工也帶來極大的安全隱患。從現場調查統計的數據可知,思山嶺鐵礦SJ1(副井)工程吊盤在提升下放過程中時間過長引起的原因多方面,其中個別穩車引起的吊盤不平衡,致使受力不同導致多臺穩車無法同步運行,進而極大地延長吊盤提升下放時間,嚴重影響了工期。因此,針對出現的各類問題,需要采取一個系統的調控措施來進行改善。

2.1 穩車集控系統

本溪思山嶺項目施工的超大、超深豎井,井凈徑10 m,井深1 503.9 m,豎井施工吊盤為3層吊盤,直徑9.8 m,高8 m,自重55 t,加上吊盤上的施工設施總計約100 t,由于其工程的特殊性,初始采用PLC穩車集中控制系統。吊盤升降在實際施工中采用10臺JZ-25/1800鑿井絞車提升吊盤,其中每臺鑿井絞車纏繞鋼絲繩重約11 t。盡管均采用同一廠家生產的設備,但其機械、電氣性能均有偏差,使鑿井絞車很難同步運行,致使每次提升下放吊盤都要消耗2~3 h,嚴重影響施工。

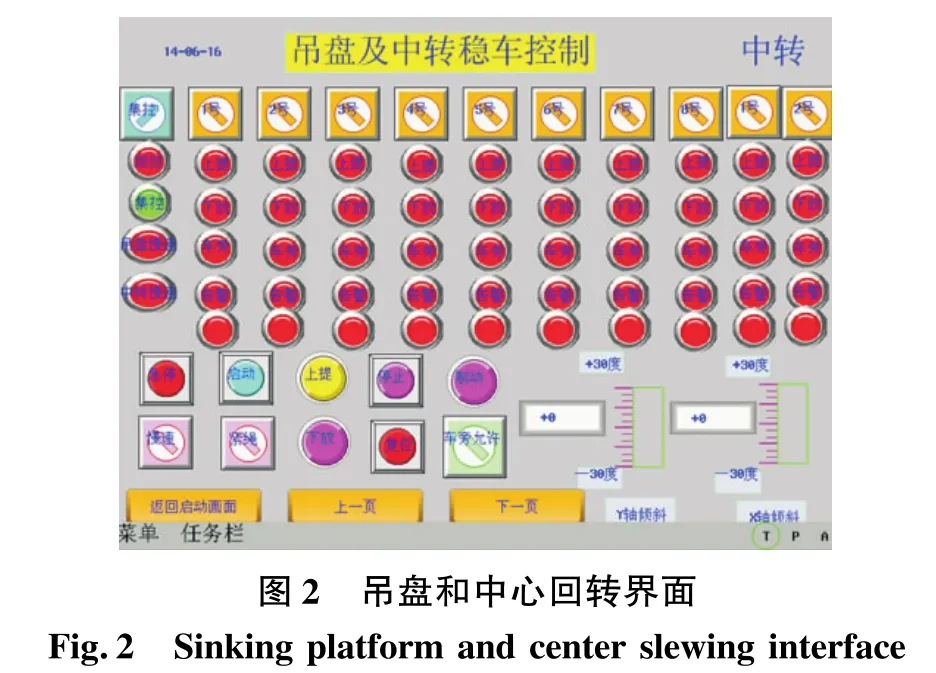

穩車集中控制系統采用PLC集散、分布式I/O控制方式,人機交互界面,采用PROFIBUS—DP線通訊(圖1),每臺穩車都有單獨的控制柜,各單臺穩車控制柜無嚴格要求,可以相同也可不同,但同時工作的穩車啟動柜控制方式必須相同。在中央控制室允許情況下,每臺穩車既可以遠方控制又可以就地控制,既可以多臺同時工作也可單臺工作。同時工作的穩車,可以任意組合。可以將新增的穩車納入集散控制系統,通過DP通訊線纜連接ET200M從站模塊即可較為簡便。通過該系統的應用,實現了穩車電機的同步運行,保障了吊盤各懸吊鋼絲繩動作同步,避免了鋼絲繩受力不均衡造成過載,保障了吊盤及各鑿井懸吊裝備的提升安全。吊盤和中心回轉界面見圖2。

2.2 吊盤液壓漲力自動平衡裝置

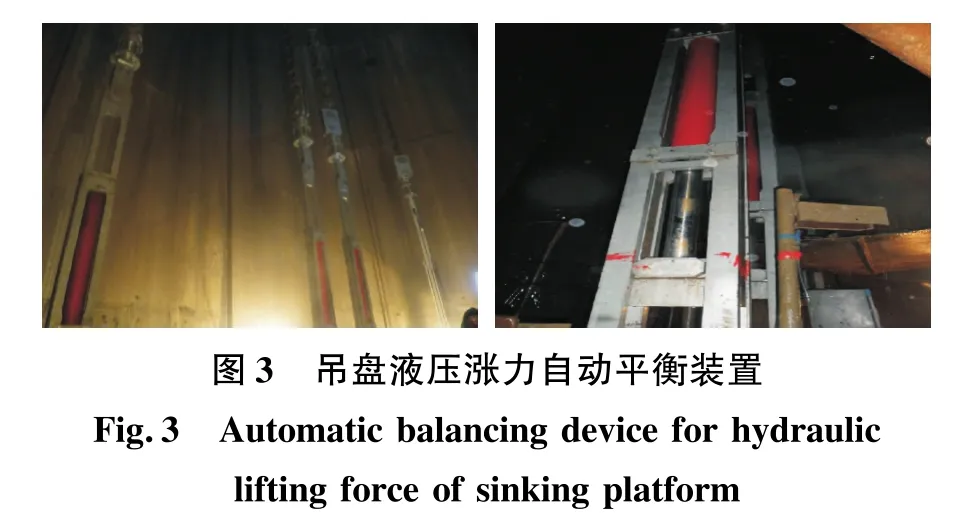

本溪思山嶺鐵礦副井屬于超深、井徑超大的豎井,其吊盤超大超重,必須使用多臺穩車同時同步提升。雖然設計各條鋼絲繩均滿足受力要求,但由于穩車較多,吊盤超重,各臺穩車由于其機械、電氣環境的偏差,造成各條鋼絲繩受力不均,形成極大安全隱患。在10條穩車懸吊鋼絲繩末端于吊盤連接處,安裝吊盤液壓漲力自動平衡裝置使各繩受力均勻,現場實際操作控制見圖3。

2.3 穩車正反轉檢測防溜車系統

穩車集控系統起初運行很好,隨著井深增加,鋼絲繩本身重量及穩車負載的增加,吊盤質量分布不均的現象被放大,同時因機械等各方面原因使得鋼絲繩受力不均,導致10臺穩車同時提升時,個別穩車超載報警,無法正常啟動以至溜車。其次變頻器出現過給定提升運行信號,變頻器卻先輸出下降,而后上提的現象。由于是偶然現象,加之安全因素,難以觀察無法斷定變頻器是否出現故障。

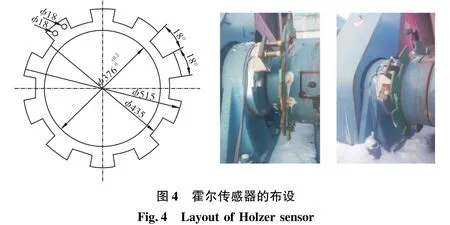

溜車檢測系統是通過雙霍爾探頭檢測的,并將信號實時傳遞給PLC,由PLC將實際運轉狀態和變頻器輸出進行比對,以檢測穩車是否處于正常的運行狀態。每臺穩車的檢測信號,分別獨立傳送給其所在的I/O從站,如一臺穩車線路受損,或出現故障,不影響其余檢測器的使用和運行。只需在變速箱與滾筒的鏈接軸上加裝齒輪盤,用雙霍爾傳感器檢測齒輪盤凸起即可。齒輪盤隨軸轉動時,根據雙霍爾傳感器C1、C2的狀態,及檢測到凸起的間隔時間,就能判斷出其轉向、轉速(圖4)。可配合人機界面,可以設置,更改穩車啟動時允許的溜車范圍。

3 穩車鋼絲繩拉力天輪監控系統

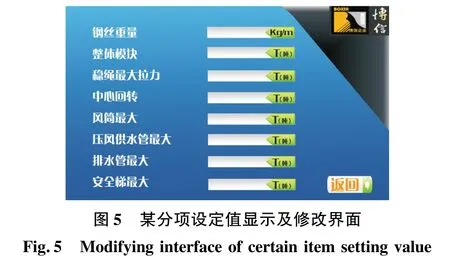

目前,在我國建礦過程中,大量使用吊盤、整體模塊、中心回轉抓巖機、排水管、壓風供水管、風筒、安全梯等設備,這些設備的上下運行都有賴于穩車的運行和鋼絲繩的懸吊,但由于井下條件的復雜性,以及個別工作人員的非正常操作,在運行當中經常會出現鋼絲拉力超限的情況,致使鋼絲繩斷裂,造成重大惡性事故。針對這種特殊情況,結合超大吊盤的實際情況,利用國際先進的電子科學技術和成熟的技術手段,設計一套功能完善的監控系統。在穩車運行過程中,時刻監控鋼絲繩的拉力,輕微超限,進行聲光報警,嚴重超限,立刻切斷主電路,自動停止穩車繼續運行,防止鋼絲斷裂的事故發生。主機采用觸摸式彩色液晶屏,在屏幕上能夠設定各監控節點的最大拉力值(圖5)。在系統運行過程中,能夠實時顯示各個監控節點的拉力值,出現異常,及時報警,嚴重超限,會立刻切斷主電路,自動停止系統的冒險運行。

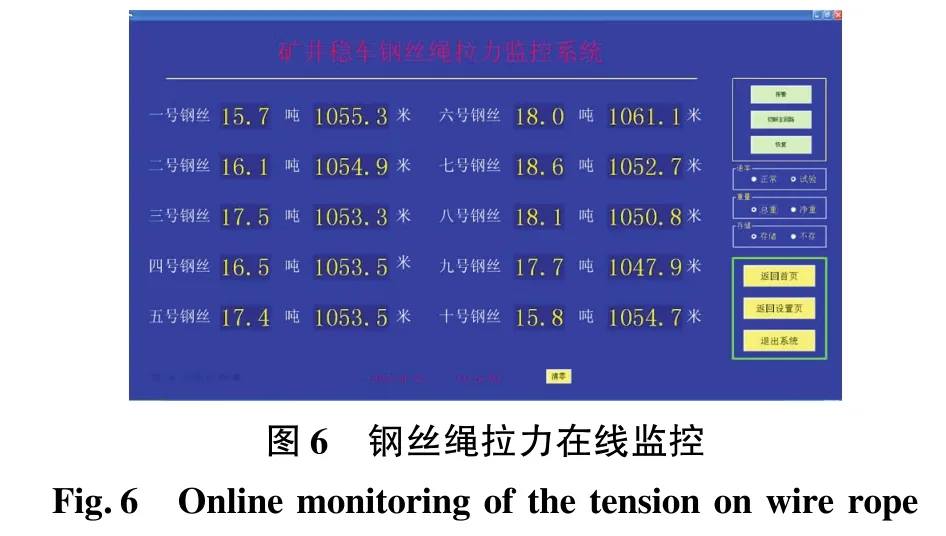

由于能夠測量每根鋼絲繩的深度,所以能夠實時顯示設備的入井深度,并自動扣除鋼絲繩本身的重量,始終監控設備本身的凈拉力,提高了檢測的精度。同時對鋼絲繩的運行故障有監控作用。可實現對天輪靜載荷、動載荷、突然停車等數據實時記錄,同時監控吊盤載荷(圖6)。

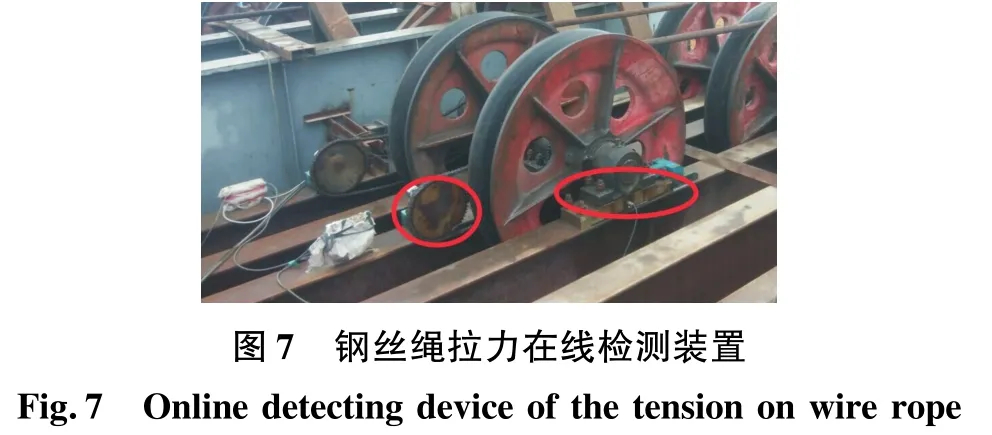

每個監控節點被安裝在各個鋼絲繩下面,它附有一個壓力傳感器(圖7),用于測量鋼絲繩的拉力。還具有一個旋轉編碼器,用于測量鋼絲繩的入井深度。

4 吊盤整體升降系統應用效果

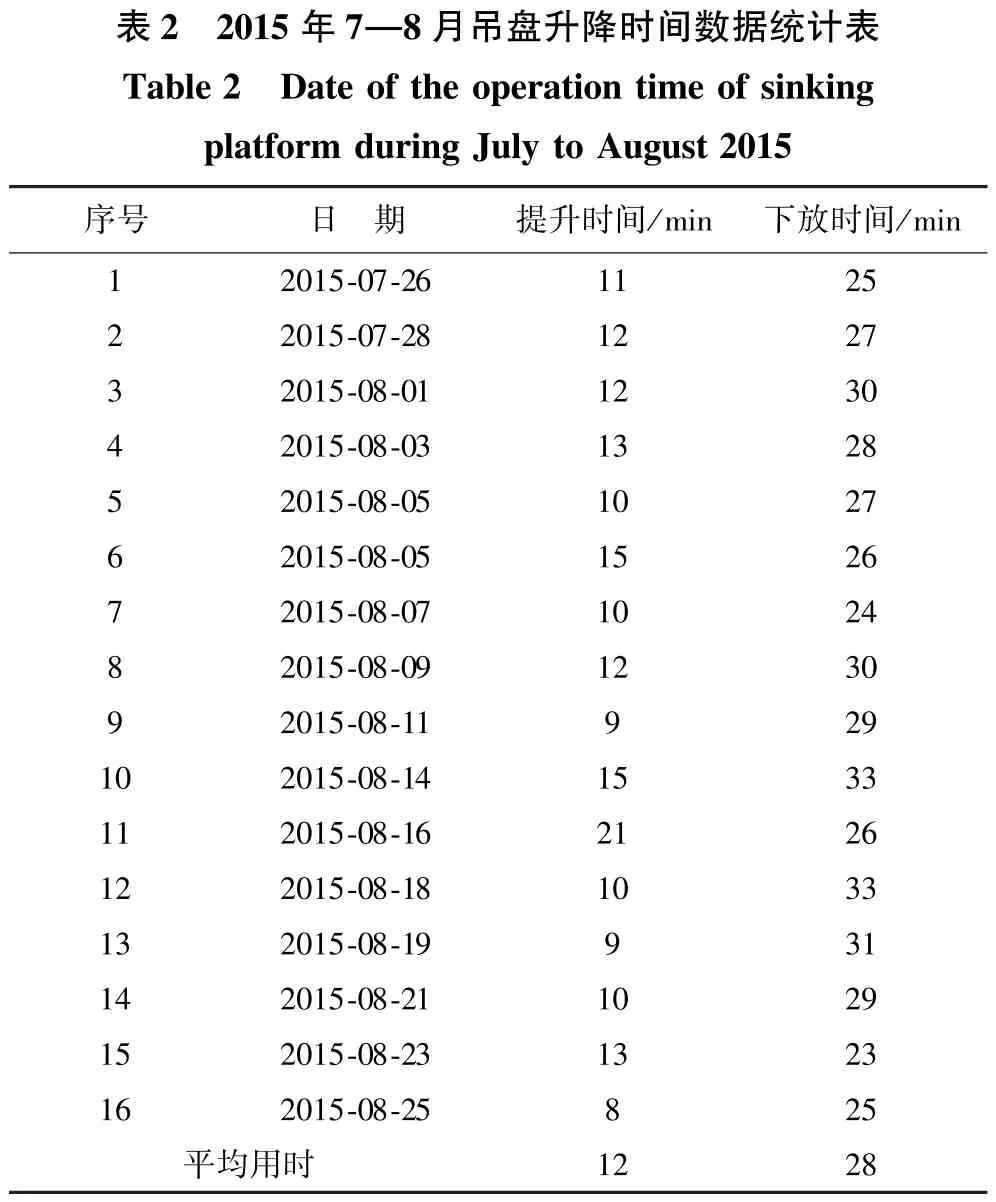

2015年7月26至8月25日,對吊盤每次提升高度30~40 m時,整體吊盤整體升降系統運行情況進行統計(表2),結果表明:通過整個系統應用,達到設備的高效利用,縮短吊盤提升和下放時間,將超大吊盤提升控制在15 min之內,下放控制于35 min之內。

?

其效果還主要表現為:①降低施工成本:吊盤的集中控制,不需要更多人員去操作,其輔助設備設施安裝方便,易維修;②吊盤整體升降速度快:通過穩車集散控制使得吊盤起降時間一般不超過20 min,較傳統的方式起降吊盤節約時間1 h以上,減少了工作人員,加快了豎井施工進度,體現了良好的經濟效益;③施工安全有保障:各個設備實施的安裝都有自己的保護程序,如出現個別設備系統故障,自動停止運行,保證了吊盤升降安全。

[1] 文 紅,桂煥華,涂經輝.立井施工升降吊盤集中控制的改進創新[J].科技與企業,2013(22):389-390.Wen Hong,Gui Huanhua,Tu Jinghui.Improving and innovation on centralized control of lifting and sinking platforme of shaft construction[J].Science-Technology and Enterprise ,2013(22):389-390.

[2] 紀靈波.超大超深豎井施工提升和懸吊技術[J].現代礦業,2015(6):51-52.Ji Lingbo.Lifting and suspension technology of super-deep and large diameter shaft construction[J].Modern mining,2015(6):51-52.

[3] 李 濤,賴澤金,徐支松.探析超深立井鑿井吊盤的結構[J].山西建筑,2012(10):35-36.Li Tao Lai Zejin Xu Zhisong.On analysis of structure of shaft sinking platform of extra deep shaft[J].Shanxi Architecture,2012(10):35-36.

[4] 李吉滄.大直徑立井三層鑿井吊盤設計[J].建井技術,2014(3):54-57.Li Jicang.Design on three floor sinking stage of large diameter mine shaf[tJ].Mine Construction Technology,2014(3):54-57.