等溫變換爐的內漏及檢修

蒲昭廷,王克星,曹志斌,常 婧

(1.四川天一科技股份有限公司 四川成都 610225;2.陽煤集團太原化工新材料有限公司 山西太原 030000;3.航天長征化學工程股份有限公司蘭州分公司 甘肅蘭州 730050)

在合成氨系統中,CO變換是強放熱反應,是一個熱力學控制的過程,因此傳統的絕熱變換技術采用多段反應、多段換熱的方式,導致工藝流程復雜、熱損失大、蒸汽消耗高、設備投資大。大型合成氨系統大多采用粉煤氣化或水煤漿氣化等煤氣化技術制取粗煤氣,粗煤氣中CO含量較高,體積分數一般在50%~76%,使傳統絕熱變換技術已不能適應大型合成氨系統的工藝要求。為了優化變換流程及換熱方式,國內提出了等溫變換的理念,使催化劑床層處于低溫、恒溫條件下反應,可省去多臺變換爐和換熱設備,大幅縮短了變換工藝流程。

等溫變換爐是等溫變換系統中最關鍵的設備,單臺設備大,結構復雜,尤其是內件換熱管較多,操作不當容易損壞內件而引起漏水事故,對催化劑造成不利影響,影響系統穩定運行,而且其結構的復雜性也使內件的檢漏、檢修工作異常困難。

1 等溫變換爐簡介

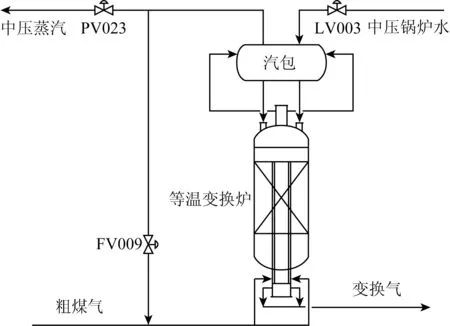

陽煤集團太原化工新材料有限公司合成氨裝置配套的煤氣變換工藝采用高CO等溫變換專利技術及等溫變換反應器專利設備,其主要特點:單系統等溫變換裝置干基處理氣量180 000 m3/h(標態),相當于500 kt/a合成氨變換處理氣量,等溫變換爐直徑達DN 4 600 mm,是目前最大的等溫變換爐;煤氣化采用航天爐粉煤氣化技術,制得的粗煤氣中CO體積分數高達67%,水氣比為1.3;等溫變換裝置出口變換氣中CO體積分數≤0.4%,等溫變換爐中CO變換率達到97%以上,系統總變換率在99%以上;全部反應熱用于副產4.3 MPa蒸汽。等溫變換爐相關部分工藝流程如圖1所示。

圖1 等溫變換爐相關部分工藝流程

實際運行結果表明,等溫變換爐具有以下優勢:①利用水相變移走變換反應熱,真正實現等溫反應,同平面溫差<3 ℃,床層溫差<10 ℃;②實現深度變換,CO轉化率達97%以上;③等溫變換爐內換熱管為懸掛式雙套水管,不受殼體限制,可自由伸縮,結構安全可靠,而且等溫變換爐高徑比大,容易實現大型化;④采用全徑向反應,阻力小,實測等溫變換爐阻力<20 kPa,大幅降低了運行成本;⑤反應溫度低且恒定,催化劑使用壽命大大延長;⑥變換反應熱幾乎全部回收利用,副產蒸汽品位高、產量大(4.3 MPa,70 t/h),反應器水汽系統自然循環,無需動力;⑦等溫變換爐操作簡單、易于控制,只需控制汽包蒸汽壓力即可輕松調節催化劑床層溫度。

2 等溫變換爐內漏情況

變換系統第1次停車后,等溫變換爐汽包液位在20 h內從29%降至24%,分析認為是汽包的定排管道和連排管道閥門未關嚴。處理相關閥門后,汽包液位仍繼續下降,10 d之后液位降至0%,而之前正常時3 d內液位僅下降1%。為排除汽包及相關管道泄漏的因素,進一步確認等溫變換爐內件是否存在內漏,將變換氣管道(即等溫變換爐殼程)充壓至約0.3 MPa,觀察到汽包壓力與殼程壓力同步升降。在等溫變換爐殼程壓力上升至一定值時,汽包壓力開始上升;等溫變換爐殼程壓力下降至一定值時,汽包壓力也開始下降。在汽包有液位時,因存在液位壓差而使殼程壓力始終高于汽包壓力;當汽包無液位后,壓差降為0,并且由于變換氣管道系統大、漏點多,導致殼程降壓更快并低于汽包壓力。

通過上述測試工作,基本可判定等溫變換爐內件出現內漏,但內漏的部位無法確定。由于后續裝置開車在即,并且等溫變換爐內件內漏不是很嚴重,因此在未進行消漏檢修的情況下再次開車。

在再次開車升溫時,等溫變換爐催化劑床層西北側縱向4個測溫點溫度平穩上升,接氣后溫度也穩定在200 ℃左右。而東南側的測溫點在92 ℃左右恒溫了一段時間之后再次上升,但接氣后溫度在180~240 ℃范圍內波動,很不穩定。

此次開車接氣時,后續的冷激汽化器液位暴漲,液位在10 s內從0上漲至滿液位,之后下游的深度變換爐入口溫度迅速下降了33 ℃。分析原因是:之前大量內漏的水被催化劑吸附,在等溫變換爐催化劑床層升溫時解吸(這也與升溫至92 ℃有恒溫區相互印證),在后續的冷凝液加熱器中被冷凝下來進入冷激汽化器。由于變換氣從頂部進入冷激汽化器并從中下部離開冷激汽化器,而其底部排液管直徑較小,大量冷凝液短時間內無法排出,液位到達一定高度后被變換氣帶入下游深度變換爐中,對催化劑造成不利的影響。這也反過來驗證了等溫變換爐內件存在內漏。

再次停車后,汽包液位下降速度更快,11 h內液位從79%降至8%,說明等溫變換爐內件內漏情況加劇,嚴重影響催化劑的使用壽命及系統的安全穩定運行,必須進行消漏檢修處理。

3 等溫變換爐的檢漏與檢修

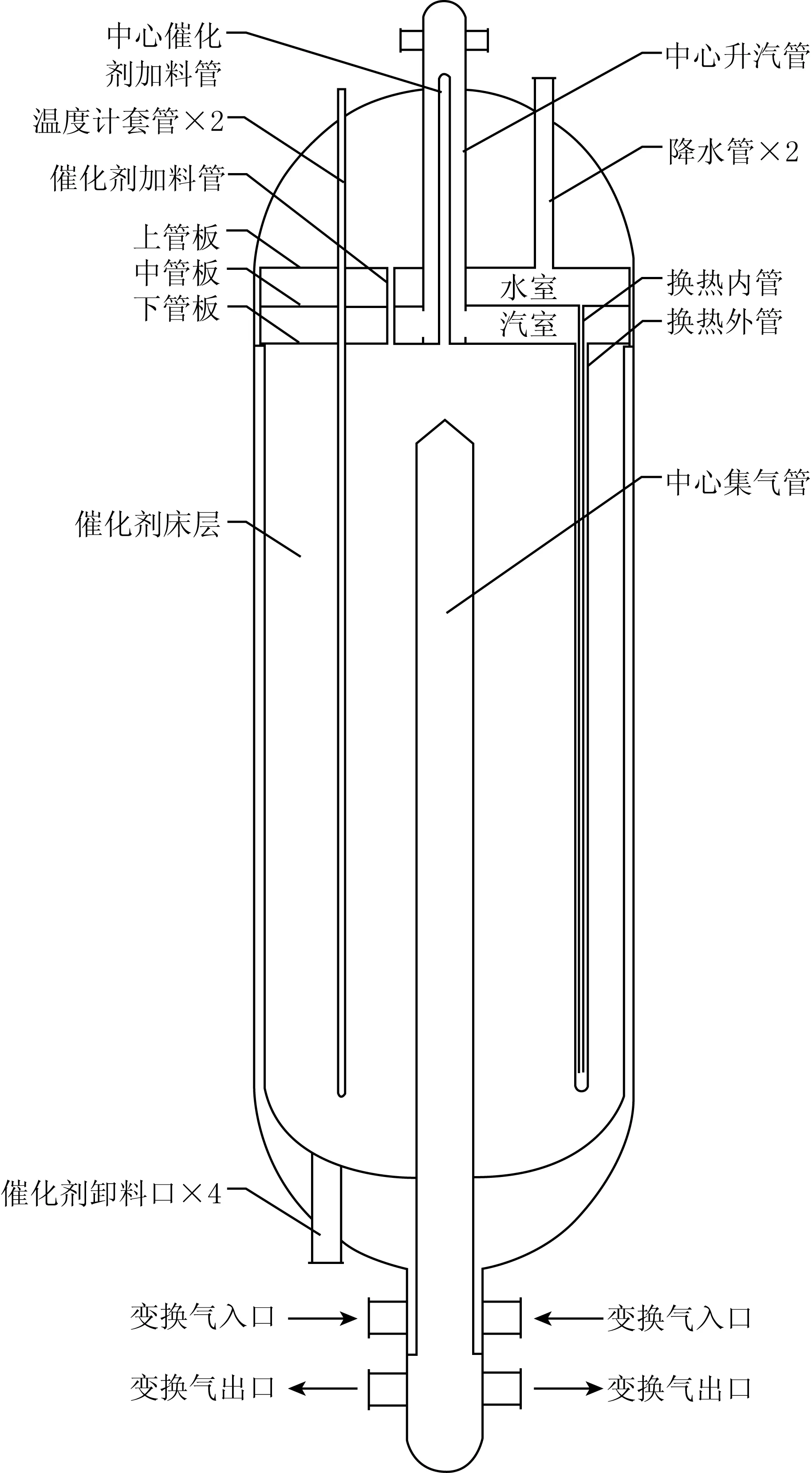

由于等溫變換爐結構復雜(圖2),且裝填有硫化態的鈷鉬催化劑,若檢修時稍有不慎,就有可能釀成事故。經多方討論,最終擬定了等溫變換爐的檢漏檢修方案。

圖2 等溫變換爐結構示意

3.1 檢漏方法

割卸等溫變換爐外筒上封頭及內件上管板,密封填焊外筒與內件管箱之間的間隙。向汽室內加入脫鹽水使其液面蓋過下管板換熱外管管口約15 mm。用氮氣向殼程充壓,檢查每根換熱外管管口是否有氣泡冒出,如有說明此換熱管有漏點,將其封堵即可。

3.2 檢漏檢修步驟

3.2.1降溫、卸壓、置換

將等溫變換爐催化劑床層溫度降至100 ℃以下;汽包泄壓,然后通過汽包各排污管道、等溫變換爐底部導淋和進出口管道排凈口將內件管箱及換熱管內液位降至最低。

變換氣管道系統用氮氣置換并進行動火分析,達到能動火的程度。從等溫變換爐底部進出口管道排凈口充入純氮氣,保證殼程處于微正壓狀態。

3.2.2等溫變換爐外筒封頭割卸

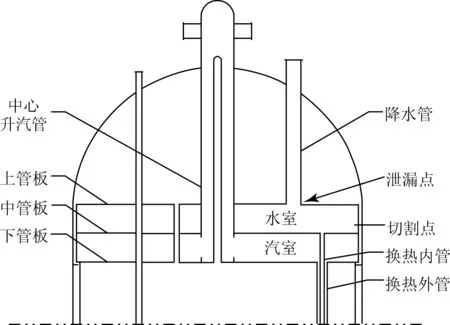

開路2套測溫熱電偶儀表線路(待上封頭及上管板割卸后再恢復,以監控床層溫度),拆下熱電偶套管。拆卸上封頭處連接的水、汽管道,檢查水、汽管道密封填料是否存在泄漏并拆下填料。從水室中下部位置對應的外筒處圓周切割等溫變換爐外筒上封頭,及時清理割口,盡量避免焊熔渣掉入外筒與內件之間的環隙,吊裝上封頭至地面。等溫變換爐切割點及泄漏點如圖3所示。

圖3 等溫變換爐切割點及泄漏點

3.2.3等溫變換爐內件上管板割卸

刨開中心升汽管與上管板焊縫,在上管板以上200 mm處割斷中心升汽管。刨開催化劑加料管及測溫套管與上管板的焊縫,并將催化劑加料管密封焊堵。在下管板以上200 mm處割斷催化劑加料管(便于充壓檢漏時從中心升汽管處查看),并用管帽封堵。

從水室中下部位置處圓周切割內件上管箱壁,吊裝上管板至地面。密封填焊外筒與內件管箱之間的環隙。

3.2.4等溫變換爐殼程充壓檢漏

用純氮氣將等溫變換爐殼程充壓至0.2~0.3 MPa,向汽室內加入脫鹽水使下管板液位高約15 mm。檢漏人員進入中心升汽管,將管道檢查機器人送入汽室各處查看管口處是否有氣泡冒出,以此預判泄漏管大致區域并予以標記。

根據預判的泄漏區域,在對應的中管板上開檢漏孔(大小以人能自由進出為準)。吊卸切割下的中管板,將區域內的換熱內管拔出,然后確認泄漏的換熱管。等溫變換爐殼程壓力降至微正壓,排凈下管板的水,用堵頭將泄漏換熱管的外管堵焊密封。漏點焊堵完成后,殼程充壓至1.0~1.5 MPa,重新檢查是否有新的泄漏點。

重復上述步驟,直至所有泄漏點全部檢出并焊堵試壓合格。

3.2.5等溫變換爐恢復安裝

檢漏及消漏完成后,插入未泄漏的換熱管內管,恢復中管板檢漏孔,恢復所有換熱內管與中管板密封焊接。恢復上管板及其水室管箱,恢復中心升汽管與上管板密封焊接,恢復中心升汽管高度,催化劑加料管和測溫熱電偶套管也同步恢復。刨去外筒與內件管箱間的密封焊堵,恢復環隙。恢復外筒封頭,恢復安裝上封頭組件及其配管。

按相關規定進行管箱、外筒、配管等的壓力試驗,注意試驗應在所有水、汽管道及密封填料恢復后進行,與汽包同步充壓,防止出現較大壓差而損壞內件。

至此,等溫變換爐檢漏、消漏工作全部完成。

4 檢漏結果及檢修措施

由于等溫變換爐設備大、結構復雜,整個檢漏檢修工作耗時超過1個月,檢出一處漏點在南側Φ418 mm降水管與管箱上管板的焊縫處,裂縫長約250 mm,泄漏點位置見圖3。泄漏原因是在設備安裝時,降水管與外筒上封頭降水管口的中心未完全對中,開車運行后因溫度較高產生形變,而降水管與管箱上管板的角焊縫處應力集中,產生疲勞裂紋,再次開車持續運行中裂縫加長。在運行過程中,汽包壓力始終高于殼程壓力,汽包內的水通過裂縫泄漏至上管板,然后通過催化劑加料管、外殼與內件間的環隙漏入催化劑床層。

此外,外筒上封頭與降水管、升汽管間的填料未發現泄漏,內件換熱管也未檢出漏點。

針對降水管出現裂縫的問題,檢修時將上封頭內的降水管和升汽管增設膨脹節,以解決熱膨脹應力的問題。

5 等溫變換爐操作注意事項

考慮等溫變換爐本次漏水的實際情況,并綜合檢修對等溫變換爐本體的結構強度等造成的一定影響,對等溫變換爐的操作提出了相應的調整及要求:①等溫變換爐開停車過程中及正常生產中應注意按操作規程將升降壓速率及升降溫速率控制在指標內,并始終保證汽氣兩側壓差(等溫變換爐管殼程壓差)≤1.0 MPa(原設計為≤2.0 MPa);②適當降低汽包運行壓力,高于系統壓力0.1~0.2 MPa(原設計約0.8 MPa)、汽包自產蒸汽能加入系統即可,在保證催化劑床層溫度和出口氣體成分的前提下,盡量縮小汽氣壓差,以降低內件泄漏的概率;③嚴格控制汽包上水水質和循環汽包水水質,須符合《火力發電機組及蒸汽動力設備水汽質量標準》(GB/T 12145—2016)的指標要求。