沖壓同步工程在商用車開發中的降成本應用

文/呂良,李明昕,韓振強,路慧明·一汽解放青島汽車有限公司

伴隨著一款新車型開發,要經過參考車分析、造型設計、工裝設計、工裝制作、量產等多個階段。在傳統的汽車開發過程中,這幾個階段是順序進行的,只有前一個階段完成后才能進入后續階段。這樣往往會在設計階段占用過長時間,當設計問題在工裝制作階段暴露出來后,需要再次對設計進行變更,從而造成生產準備階段時間嚴重不足,導致新車型無法按期進入量產,嚴重降低新車型的市場競爭力。

同步工程技術通過采用同步性、交互性的思想,對新車型的整個開發生命周期進行管理,對新產品開發過程中可能出現的問題進行通盤考慮,在新車型開發階段,各專業人員會提前介入產品的造型、設計階段,對后續工裝的設計、制作及量產過程中可能出現的問題提前進行考慮,并提出預防和解決的措施,將問題消滅在設計階段,減少了后續工裝設計及制造階段的潛在問題。

同步工程在降成本中的應用

在造型設計階段,沖壓工藝人員通過與產品設計人員進行溝通,了解新車型大致方向及結構,結合是否有新材料、新工藝等因素,對沖壓生產的整體能力進行規劃和判斷,例如生產線及生產負荷、工裝檢具存放區域以及材料供應等問題,提前對可能出現的問題進行分析并做好準備。

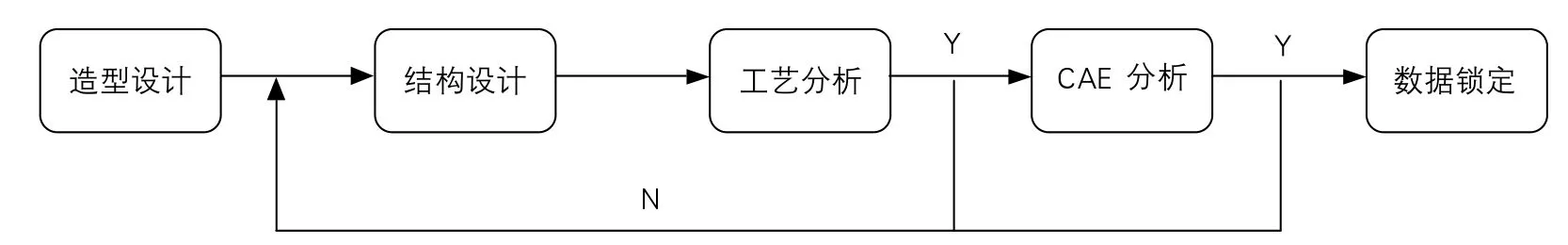

在產品結構設計階段,沖壓工藝通過對沖壓件進行逐一評審,考察制件的成形性、生產工藝、生產條件等因素,提出相關反饋意見并以ECR報告(Engineering Change Request)反饋給產品設計人員,提出需要調整的結構及意見,共同對制件進行更改,反復進行結構優化,直到滿足并對設計數據進行鎖定。沖壓同步工程流程圖如圖1所示。

圖1 沖壓同步工程流程圖

⑴產品成形性評估,減少后續成本。

產品設計人員在產品設計階段,對制件的成形性及可行性考慮可能并不全面,會造成設計不符合工藝要求或者難以成形等問題。結構設計階段,由工藝人員對制件進行初步工藝性分析,如制件是否存在沖壓負角、是否有局部R角過小的問題、產品結構是否合理、模具結構強度能否得到保證等問題,對于不合理的部分需要與產品設計人員共同協商進行更改。

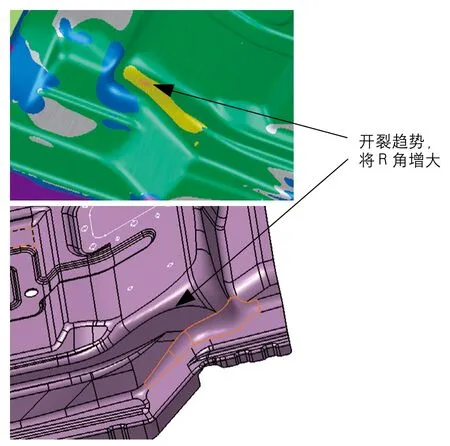

在初步工藝分析后,若沒有明顯需要更改的問題,則通過有限元分析軟件,對制件的成形性進行下一步的定量計算與分析,主要確認問題有:制件是否存在破裂起皺的風險;制件變形是否充分;制件的表面質量能否滿足需求;制件回彈量的分析以及滑移線等問題。通過定量計算,可以對制件的工藝性進行進一步確認,最大極限的減少后續模具調試過程中可能出現的問題,降低工裝更改的費用和成本,縮短生產準備周期。存在開裂趨勢的地板更改意見如圖2所示。

圖2 存在開裂趨勢的地板更改意見

⑵優化生產工藝,降低生產成本。優化生產工藝可以從材料費用、工裝成本和工序費用及工藝方式等角度綜合進行考慮,平衡材料、工裝與工序費用之間的關系,從而使生產成本達到最優化。

材料費用的降低主要是通過提高材料利用率或更換其他材料等方法。例如可以通過采用擺剪的方式對毛坯料進行剪切,提高毛坯排樣的材料利用率;在產品性能及成形性能均滿足要求的前提下,使用低一級牌號的材料;調整制件的工藝補充,減少制件生產所需的毛坯料尺寸,降低材料的費用。

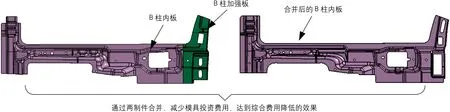

工裝成本主要為模具制造費用。例如,通過提高制件工藝性,將側沖孔工序模具改為直沖或者減少一序模具;通過制件的合并,減少一個制件的模具投資等等。由于模具多數重量較大,若能減少一序模具投資,同樣可以節省較為可觀的費用。

工序費用是指在生產過程中的人力成本、能源損耗與設備折舊等費用,主要通過減少生產工序實現。例如對于車門等尺寸較小的淺拉延類制件,在設備允許的條件下,可以充分考慮一模雙件甚至一模多件的生產方式,不但可以提高生產效率,也可以大幅度降低工序費用。

工藝方式主要通過輥壓成形、熱成形、激光拼焊、沖焊工藝調整等方式進行綜合降成本。對于部分U形制件,可以用輥壓的生產方式進行生產,從而減少模具的投資費用;使用激光拼焊板,可以將原來需要分別生產并焊接的制件合二為一,或者將原來兩種焊接件合并為一個沖壓件一次性生產,通過綜合工裝、材料、工序等各方面因素,最終達到降低生產成本的目的。合并制件減少模具投資如圖3所示。

⑶匹配生產條件,減少生產成本。

將制件的制造工藝與廠內的生產條件相匹配的過程中,需要全面的考慮本廠的人、機、料、法、環、測等各方面因素條件。例如,考慮設備的生產負荷、噸位、工作臺的相關尺寸等因素;針對自動線生產制件需要考慮能夠滿足自動線的各項參數需求等問題;考慮公司現有制件及模具,是否存在模具借用等;只有將生產條件與廠內部條件匹配一致后,才能達到生產的最優配置,確保最佳生產狀態及最低成本。

圖3 合并制件減少模具投資

結束語

隨著汽車制造技術的進步,國內越來越多的車企在新車型開發過程中,使用到同步工程技術。使用同步工程進行新車型開發,可以大幅度縮短新產品的開發周期,減少前期因為設計問題造成的更改,降低產品生產成本,提高產品質量,在激烈的市場競爭中,可以有效的提高車企的競爭力。