定向井舉升技術優化及應用

賈俊敏

(中國石油遼河油田分公司鉆采工藝研究院,遼寧盤錦 124010)

遼河油田以稠油為主,開發后期油層埋藏深,井況復雜,舉升難度大,檢泵作業頻次高,系統效率低,人工舉升存在核心問題包括:(1)稠油井泵效低;(2)潛山油層埋藏較深,泵掛較深,漏失量大,泵效低,檢泵周期短;(3)桿管偏磨嚴重,以曙光二區為例,存在偏磨問題井61口,偏磨較為嚴重井有48口,雖然采取的防偏磨技術取得了一些效果,但由于井深及斜度大,管桿偏磨井段不能有效覆蓋,桿管偏磨斷脫仍是油井倒井的主要原因。

現場實踐和理論研究表明,桿柱受力是井眼軌跡、流體性質、工作參數等因素綜合作用的結果,桿柱受力根據不同油井類型分兩種情況:(1)在直井中抽油桿上行程時候整體處于受拉應力狀態,下沖程時中和點之上是受拉情況,中和點之下抽油桿處于受壓狀態,呈正弦屈曲或螺旋屈曲狀態;(2)對于定向井或大斜度井等,需要根據三維井眼軌跡進行受力分析和計算。目前,經驗公式計算法[1,2]基于直井模型,不能準確表述定向井井下抽油桿的受力狀態。

基于這種分析,本文提出解決方案包括:(1)對于定向井,建立桿柱軸向力和側向力耦合計算模型;(2)對于直井,中和點以下考慮桿柱屈曲應力,中和點以上考慮井眼橫向偏移導致的側向力,建立相應模型;(3)對于稠油井,泵充滿程度主要取決于工作參數和流體黏度,設計相適應的液力反饋抽油泵;(4)通過系統分析、定量化設計保證油井舉升系統完整性。

1 旁通閥液力反饋泵的設計

1.1 結構設計

在采油生產過程中,通過進、出油閥的交替關閉,使得泵上液柱壓力產生液壓反饋力,增大泵下行動力,進而克服下行阻力[3-5],這是常規液力反饋泵的基本設計原理。本文設計了一種具有獨特結構的旁通閥液力反饋泵,進油閥采用旁通閥設計,同時泵閥采用彈簧復位球閥,柱塞兩端設計刮砂結構,異徑泵筒采用上下兩個內徑不同的常規泵筒,通過中間接箍連接而成,泵筒兩端帶有上下兩個接頭和護帽,結構設計原理(見圖1),適用于定向井、稠油井。

圖1 旁通閥液力反饋泵原理圖

1.2 工作原理

上沖程時,抽油桿帶動上、下柱塞一起上行,出油閥組關閉,旁通固定閥開啟,井液在沉沒壓力作用下進入環形泵腔,完成進液過程。下行程時,環形泵腔體積減小,壓力升高,旁通固定閥關閉,出油閥開啟,完成排液過程。此時,管柱內液體載荷作用在下柱塞截面上,形成向下的液壓反饋力,幫助桿柱下行,該泵通過損失排量的要求達到增加柱塞下行力的目的。采用公式(1)進行理論排量計算:

式中:Q-理論排量,m3/d;Du-上柱塞直徑,m;Dd-下柱塞直徑,m;S-沖程,m;N-沖次,min-1。

反饋力的大小采用公式(2)計算:

式中:F-液壓反饋力,N;H動-動液面深度,m;P回-井口壓力,N。

1.3 技術參數

旁通閥液力反饋泵根據排量和反饋力大小的不同共設計5種技術規格參數(見表1)。

2 舉升系統仿真優化模型建立和求解方法

2.1 計算理論模型

常規油井舉升設計的理論模型都是基于直井模型,定向井桿柱受力規律不同于常規直井,在非直井條件下桿柱受力要結合三維井眼軌跡來分析[6-9],本文采用三維仿真模型,抽油桿微元處井斜角和方位角采用公式(3),公式(4)進行插值計算。

式中:θ-井斜角,度;φ-方位角,度;θi、θi+1、φi、φi+1-i和 i+1 位置處井斜角和方位角,度;s、si、si+1-計算深度、i和i+1位置處深度,m。

人工進行培料。攤鋪機就位后應預熱30~60min,使熨平板溫度大于100℃,攤鋪速度控制為2m/min。攤鋪3~4車混合料后,應翻混合料斗兩側邊板,清理殘余混合料,推入送料器與熱料一起攤鋪,以減少混合料離析。

表1 旁通閥液力反饋泵技術規格參數

抽油桿自重產生的軸向載荷為抽油桿微元段的重力在油井軌跡方向的分力,用公式(5)計算,其作用的方向朝下。

式中:Fg-抽油桿自重產生的軸向載荷,N;q-單位長度抽油桿質量,N/m;Ls-計算段長度,m。

扶正器或抽油桿與油管間的摩擦力是側向力和摩擦系數之積,其方向與抽油桿的運動方向相反,上沖程時候方向向下,下沖程時方向向上,用公式(6)計算。

式中:μ-摩擦系數;Fn-桿柱側向力,N。

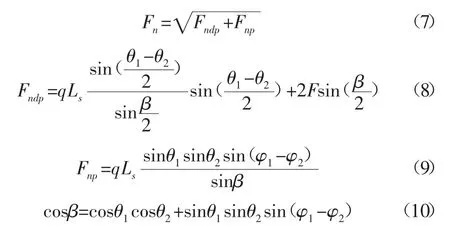

其中,當考慮井斜角和方位角共同作用后,抽油桿微元段所受側向力用公式(7)~公式(10)計算[10]。

式中:Fndp-狗腿平面內側向力,N;Fnp-垂直于狗腿平面內側向力,N;F-抽油桿總軸向力,N。

2.2 優化設計模型求解方法

(1)首先錄取單井的所有參數,包括原油密度、黏度、含水率,油井井斜數據、動液面、井底流壓,抽油泵下泵深度、沖程、沖次、泵徑。

(2)將抽油桿總長度分為n個等長度的微元段,進行迭代計算,i=0-n,i=0時代表泵柱塞受力,包括常規的液柱載荷、柱塞重力及柱塞和泵筒摩擦力。

(3)把泵柱塞受力(i=0)作為邊界條件,泵出口處的抽油桿微元作為第一個微元段,即i=1,先計算出微元段對應的油井深度并利用公式(3),公式(4)計算出對應的井斜角和方位角,根據抽油桿軸向力的連續性,利用公式(5)~公式(10)依次計算該段的軸向力F、側向力Fn和摩擦力Ff。

(4)同樣i=2時,將i=1作為邊界條件進行計算,以此類推直到i=n,計算出抽油桿全井筒受力狀態。

3 優化計算實例及效果分析

3.1 優化設計

本文以遼河某井為例進行設計計算,該井為一口大斜度井,正常生產周期4~5個月,最短檢泵周期只有15 d,因桿柱斷脫檢泵進行了舉升系統優化;桿柱組合優化采用等應力方法,充分考慮到了桿管摩擦力和側向力,設計結果更接近真實井況,設計桿柱組合為 25.4 mm×600 m+22.225 mm×824 m+19.05 mm×1 600 m。

桿柱受力計算包括上、下沖程軸向力、側向力、摩擦力、屈曲應力(見圖2),通過計算結果,該井在400 m~600 m井段側向力和桿管摩擦力較大,側向力超過500 N/8 m,1 200 m~1 400 m井段側向力也達到500 N/8 m,存在較大偏磨風險,同時中和點在2 570 m,中和點以下井段下沖程時存在屈曲應力,依據桿柱受力計算結果為防偏磨設計提供依據,針對性地設計防偏磨措施,在側向力較大井段相應地設置較多數量的防磨扶正器。

3.2 效果分析

該井通過優化設計,油井免修期得到了明顯提高,生產情況(見圖3),檢泵周期由不到6個月提高到了30個月,目前仍然在正常生產,說明定向井優化設計技術對于高含水老油田穩產、低產井長期持續生產具有較好效果。

圖2 桿柱軸向力、側向力、摩擦力和屈曲應力計算

圖3 生產動態曲線

4 結論及認識

(1)通過本文研究,解決了大斜度定向井、稠油井檢泵周期短、系統效率低的問題,該工藝技術為油田開發后期井況較復雜的低產井采油提供了新的思路。

(2)對于大斜度井、稠油井等復雜井況,通過桿柱軸向力和側向力耦合計算能夠定量化計算桿柱受力,對于直井,通過計算井眼軌跡橫向偏移產生的側向力能夠確定偏磨位置,通過設計優化應用驗證,符合率良好。

(3)旁通閥液力反饋泵通過損失排量達到為管柱下行提供動力的目的,提高泵充滿程度,同時減小桿柱交變載荷,對復雜井況適應性較強。

(4)通過工藝技術系統的優化設計,實現配套措施的全面性和完整性是保證舉升系統安全高效運行的關鍵。