一種耐高溫海水基速溶壓裂液體系研究

孫立田,羅彤彤,陳雁南,吳 萌,盧亞平

(北京礦冶科技集團有限公司,北京 102600)

壓裂技術是低滲透油氣藏的主要增產措施,可以改善油氣層的滲流狀態,起到增產增注的作用。應用壓裂技術是提高低滲儲層單井產量的最有效方法。

目前我國海上油氣儲量豐富,但低滲儲量動用程度較低,隨著海上油氣田的開發,開發深海和低滲油田將是今后海上油田發展方向之一。若海上壓裂沿用陸地壓裂模式,由于受淡水資源運輸與存儲、作業場地等因素的影響,海上油田壓裂作業規模會大大受限[1]。

海水基壓裂液體系的開發和研究對海上油田的高效開發具有重要的意義。首先可以滿足海上大規模壓裂的需要;能夠克服和減輕自然環境(如熱帶風暴、寒潮)對海上壓裂的影響,保障海上油田壓裂增產措施的及時實施;同時節省運輸費、儲存成本,減輕后勤保障的壓力;更重要的是對未來遠海油氣藏開發提供技術支撐。

1 實驗

實驗先制備了速溶瓜爾膠,并對其速溶效果進行了考察。通過實驗研發出海水基壓裂液的配方,對壓裂液的各項性能分別予以檢測,結果令人滿意。最后對該體系開展了大流量連續配液的實驗。

1.1 實驗原料、設備與儀器

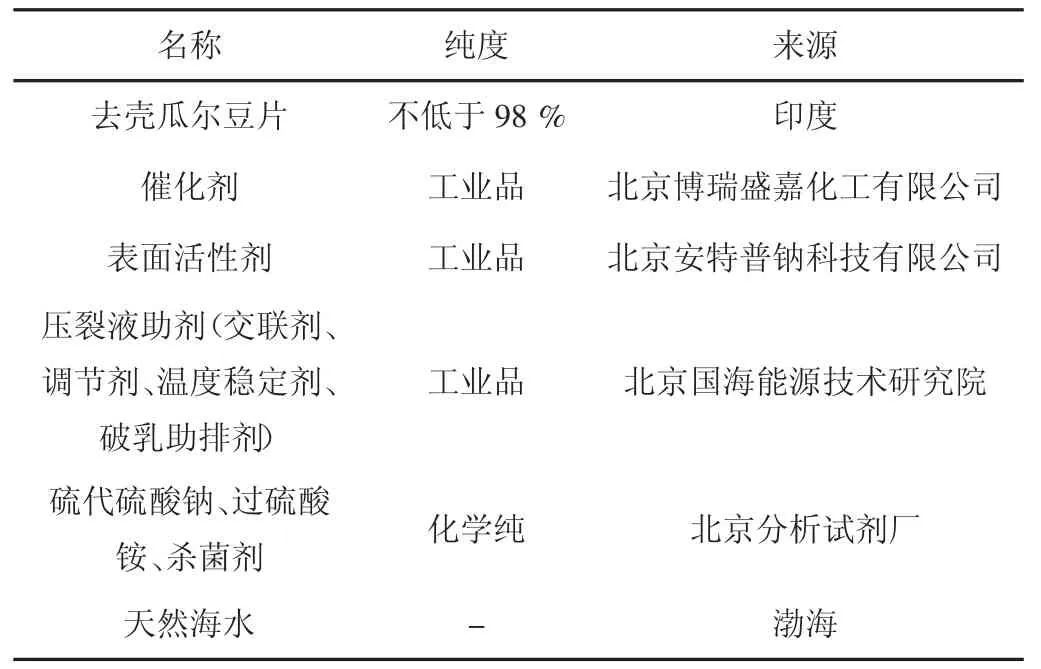

實驗用原材料、設備及儀器(見表1,表2)。

表1 實驗用原材料

表2 實驗設備及儀器

1.2 壓裂液體系評價

1.2.1 海水水質檢測 該項目實施過程使用的海水由中海油能源發展股份有限公司提供的渤海海水水樣。對海水進行水質分析(見表3)。

從對海水的水質分析中可以看出,該海水樣品的礦化度非常高,其高濃度的無機鹽離子會嚴重阻礙瓜爾膠的溶解,使其分子末端鏈節由伸展趨于卷曲,分子的有效體積縮小,嚴重影響常規瓜爾膠分子在海水中的溶解和黏度的釋放,進而削弱基液的黏度,影響凍膠的交聯效果。

表3 海水水質檢測表

1.2.2 速溶稠化劑制備 鑒于上述海水如此之高的礦化度,需對瓜爾膠進行改性來改善其速溶耐鹽效果。改性設計思路為:先由堿性的催化劑切斷其糖苷鍵,縮短其鏈長,而后在瓜爾膠分子上引入樹枝狀的磺酸鹽基團。分子鏈變短、支鏈化程度增加均利于稠化劑分子在海水中迅速伸展,從而快速釋放黏度;引入的抗鹽基團還可以削弱海水中無機鹽離子水化層對稠化劑分子的沖擊,改善稠化劑的抗鹽能力,提高凍膠的耐剪切能力[2]。

稠化劑制備過程大致如下:將去殼瓜爾豆片放入捏合機中,按照質量比1.2:1的比例加入不低于95℃的高溫熱水,水化10 min后加入一定比例的反應促進劑、表面活性劑、乳化劑,控制捏合速度,同時反應器內抽真空至-0.1 MPa,反應溫度穩定在80℃~90℃,反應2 h后中和出料,再將物料按流程送入增黏機、烘干系統、粉碎機進行處理,最后用酒精進行洗滌、烘干,得到形態美觀、分散性優良的速溶稠化劑(見圖1~圖3)。

圖1 反應設備

圖2 增黏粉碎設備

圖3 篩分收集裝置

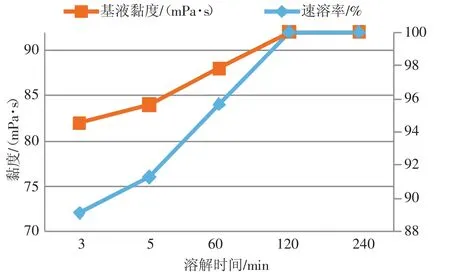

1.2.3 稠化劑速溶率評價 速溶性能的設計要求:海水中溶脹5 min,基液黏度不低于最終水合黏度的90%。

量取400 mL需要配制壓裂液量的實驗用海水,倒入500 mL燒杯中,并將燒杯安裝于立式攪拌機上,轉速調整到600 r/min。

稱取0.5%濃度質量的海水基速溶稠化劑;調節攪拌器轉速至規定速度,將稱量好的稠化劑緩慢加入。在加完稠化劑同時啟動秒表,持續攪拌一段時間,形成均勻的溶液。到達規定時間后,取下溶液倒入黏度計量杯中,調節轉速100 r/min測定膠液黏度。測定完畢,將膠液放在25℃水浴中靜置,分別檢測60 min、120 min時的黏度,計算各時間點下的黏度釋放速度(見表4,圖 4)。

圖4 稠化劑的速溶性能

實驗發現:基液外觀均勻、無魚眼,基液溶解5 min后的黏度為84 mPa·s,基液最終黏度為92 mPa·s,黏度釋放速率為91.3%。

通過大量實驗優化后的耐溫135℃壓裂液體系配方為:0.5%改性瓜爾膠稠化劑+1%改性聚胺類調節劑+1%多胺鹽類溫度穩定劑+0.2%改性聚烷烴類破乳助排劑+0.5%有機金屬復合交聯劑。

表4 0.5%濃度稠化劑不同時間下的黏度變化

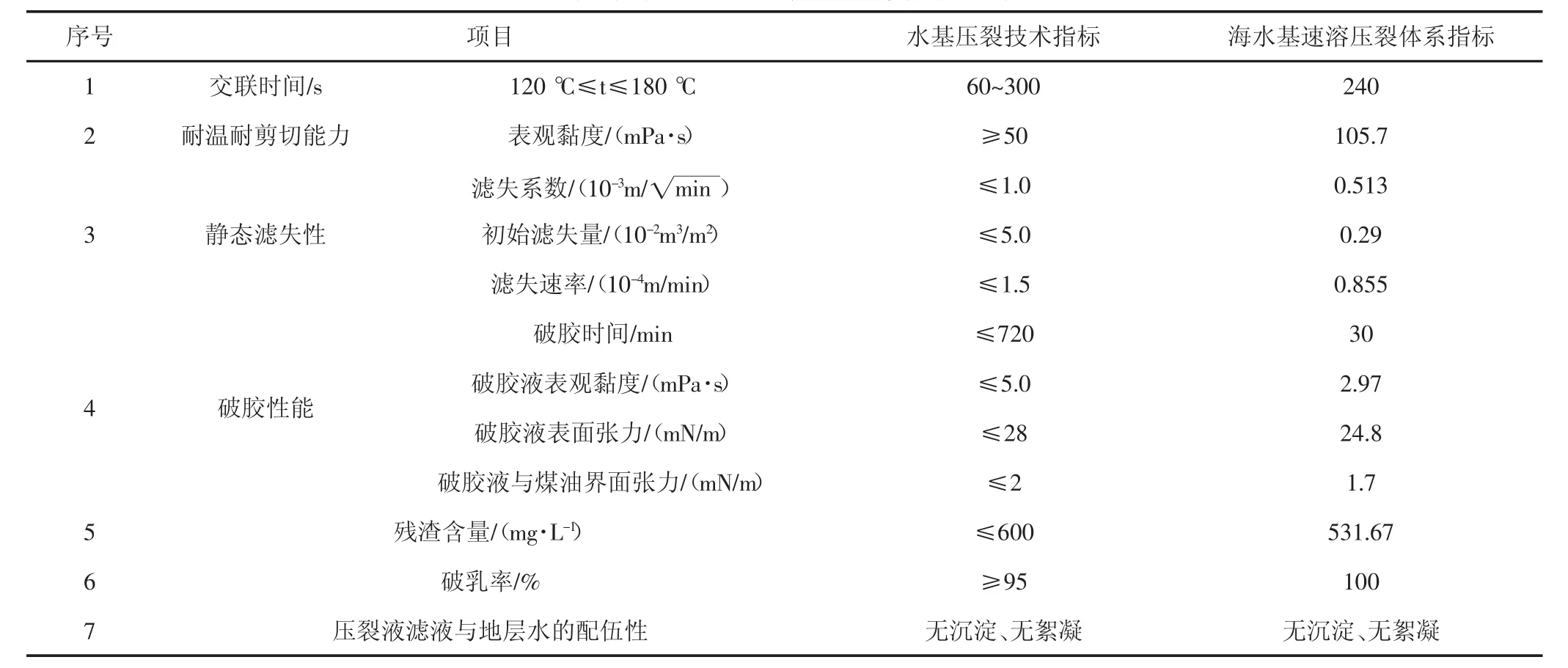

表5 行業標準與海水基速溶型壓裂液體系的指標對比

根據行業標準[3]對體系的相關指標進行評價,發現各指標均優于行標要求,得數據(見表5)。

1.3 體系連續配液研究

隨著壓裂技術在非常規油氣開采中大面積普及應用,本集團迎合國內各大油田需求自主研發了大流量、全自動、多功能、高精度的壓裂液配液設備,并先后在大慶油田、遼河油田、新疆油田、中原油田、延長油田、吉林油田、中石化華北分公司、勝利油田、長城鉆探等多地得到現場應用[4]。實驗中使用該類型的配液設備對該壓裂液體系進行連續配液中試評價,考察體系與配液設備的匹配性,固定稠化劑的濃度為0.5%,連續配液設備排量為3 m3~5 m3;測試稠化劑溶解濃度的適應范圍,要求設備出口黏度不低于相應濃度下的最終水合黏度的90%。

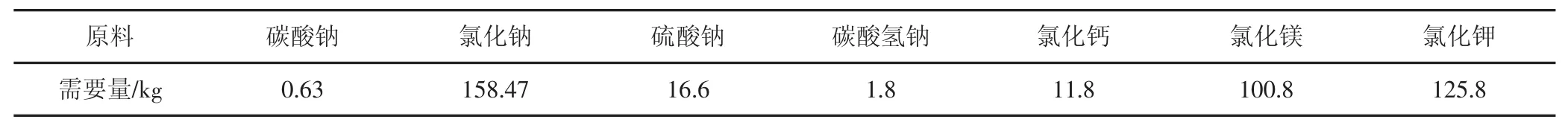

1.3.1 配液流程及設備介紹 設備的配液過程大致如下所述:向粉罐加入稠化劑后,通過控制系統設定配制膠液的濃度、配液體積以及設備排量,此時控制系統能夠根據設定值自行調節射流器負壓、螺旋給料速度。開始配液程序啟動后,流量調節閥自動全部打開,射流泵由儲水罐中抽取預先配制好的模擬海水,并有電子流量計記錄瞬時流量,當瞬時流量達到80 m3/h后,射流器負壓達到能夠吸取稠化劑實現風送上料的壓力,精密給料程序此時啟動螺旋給料,通過射流器實現模擬海水與稠化劑的混合,混合液進入配液罐后通過高速攪拌機二次增黏,再通過多次靜態折流實現三次增黏,最終膠液通過發液泵排出,流程示意圖(見圖5,圖6)。該設備配液能力可在3 m3/min~10 m3/min調節,配液罐攪拌功率11 kW。

圖5 設備的配液流程

圖6 模擬海水連續配液現場

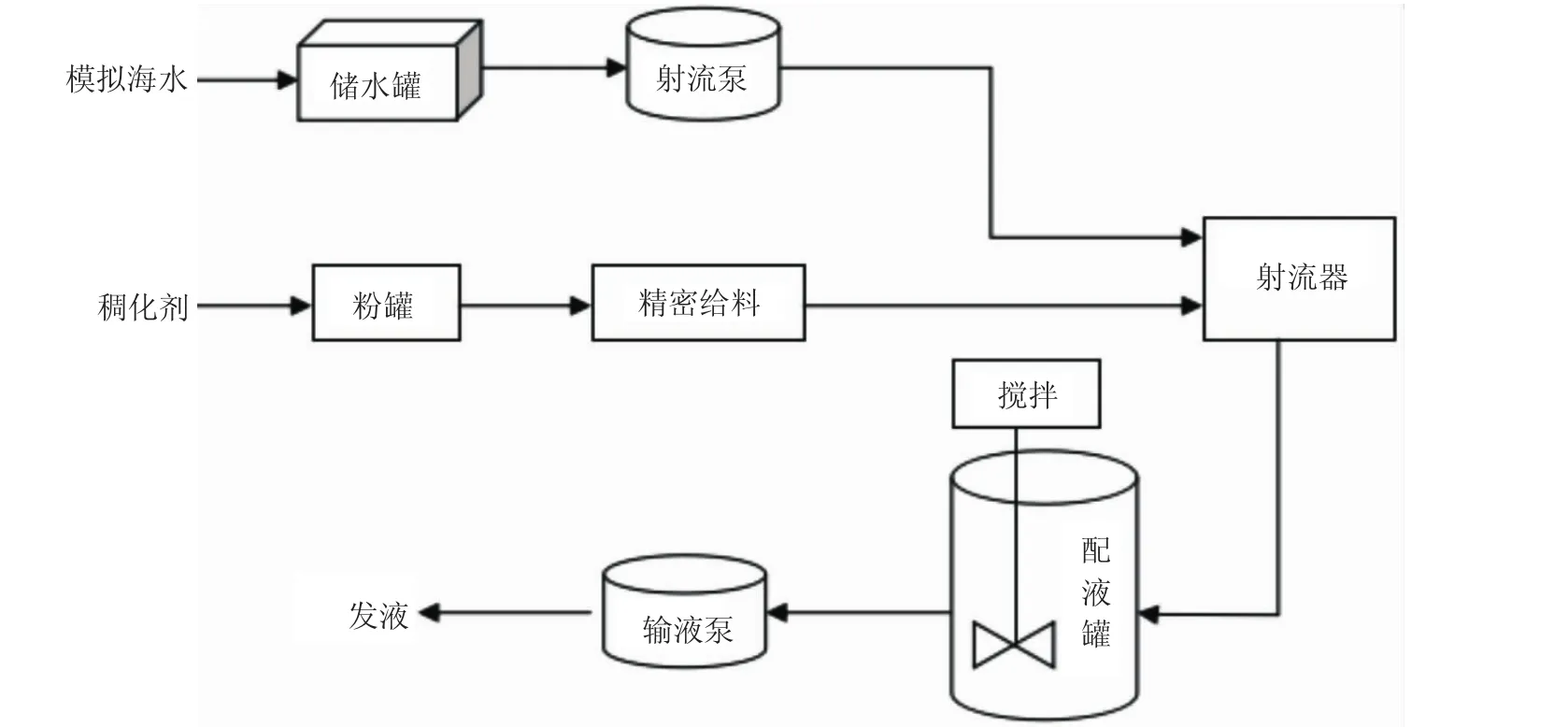

1.3.2 模擬海水配液評價 由于無法直接大量使用天然海水,因此連續配液使用人工模擬海水,模擬海水的礦化度及使用的化學原料如下所述。根據前述計算得到擬配制10 m3海水需要的物質種類及數量(見表6)。

表6 配制10 m3海水所需物料

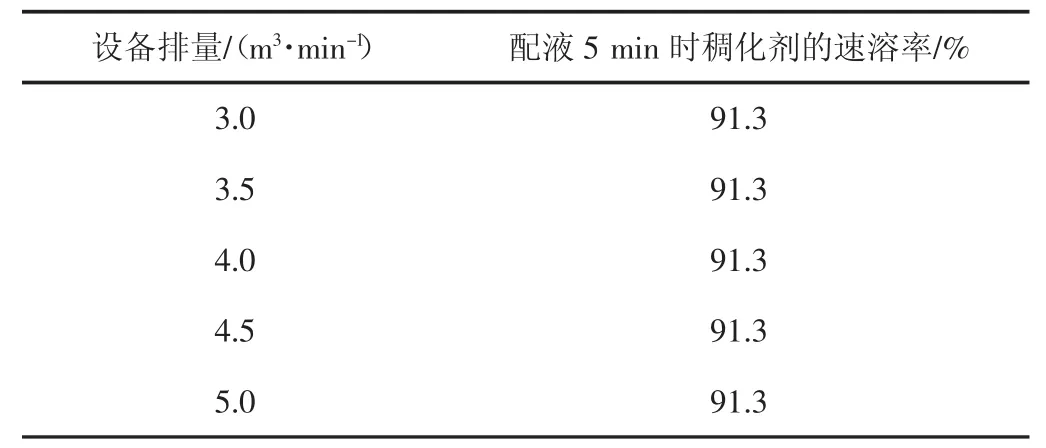

按照上述要求配制好海水,取樣檢測其礦化度為31 340 mg/L。固定海水基速溶瓜爾膠的濃度為0.5%進行連續配液,設備排量在3 m3/min~5 m3/min調整,檢測設備出口基液的速溶效果。按照表7中的排量每次制備約3 m3膠液,配制5 min后取樣檢測黏度,使用六速黏度計,100 r/min測試。之后25℃靜置2 h后再檢測一次,記為最終水合黏度,計算速溶率(見表7,表8)。

表7 連續配液不同排量下0.5%稠化劑的速溶效果

表8 瓜爾膠稠化劑的速溶率與排量的關系

從表7,表8中可看出,在固定稠化劑濃度為0.5%的條件下,該稠化劑體系對配液設備的適應性很好,顯示出較為穩定的速溶效果,5 min速溶率可以達到91.3%,速溶效果非常理想,后期項目組將聯系在油田現場進行壓裂配液擴大化中試以檢驗其實用性。

2 結論

(1)研發出一種速溶型改性瓜爾膠稠化劑,以天然海水配制膠液,攪拌5 min,其黏度釋放率可達最終水合黏度的91%。

(2)研發出以速溶型改性瓜爾膠為稠化劑的海水基壓裂液體系,可耐溫135℃,耐鹽達30 000 mg/L,經評價其各項性能指標完全滿足行業標準。

(3)該壓裂液體系能夠與大流量配液設備的排量相互匹配,且在較寬的排量范圍內均能保持90%以上的速溶效果,有著很好的應用前景。