化工企業安全風險分級管控工作探討

李 寧,王殿明,丁紅巖,西團結,尹桂超,丁 超

(正和集團股份有限公司,山東 東營 257342)

風險分級管控是雙重預防體機制的重要環節之一,是從安全生產標準化[1]要素5.5.1安全風險管理中升華出來的一項安全管理工作,堪稱企業安全管理的核心。它是根據排查出的風險點危險程度大小,所在單位按照級別進行管理和控制,為后續隱患排查治理提供風險點。因此,研究如何利用風險辨識和分級管控,為做好雙重預防機制建設奠定基礎,對企業安全管理具有重要的意義。

1 背景

2016年1月6日習總書記在中央政治局常委會議上提出了采取雙重預防工作機制,推動安全生產關口前移的理念。2016年國家相繼下發了安委辦〔2016〕3號、中發〔2016〕32號、安委辦〔2016〕11號來推進雙重預防機制建設,各省安委會積極推動該項工作。山東省安委會推動實施了相關法規、標準。2016年3月18日出臺魯政辦字〔2016〕36號,標志著將2015年11月起啟動的安全生產隱患“大快嚴”集中行動,轉變為通過風險管控來助推隱患整改治理。之后相繼發布了魯安發﹝2016﹞16號、實施通則DB37/T 2882-2016、魯政辦字〔2017〕194號、魯安發〔2017〕12號、魯政辦字〔2017〕194號、魯安辦發〔2017〕77號等文件, 2017年8月25日發布的魯安辦發〔2017〕54 號,提出了評定標準(試行)。2017年下半年針對化工行業發布實施細則DB37/T 2971-2017[2]、DB37/T 2973-2017分析職業病危害的細則。2018年發布魯安監發〔2018〕32號,開始委托省級標桿企業對危化品行業陸續開展雙重預防體系建設評估,旨在通過標桿企業典型示范,帶動同行業在風險分級管控方面達標對標。省人大、省政府分別修訂了《山東省安全生產條例》《山東省生產經營單位安全生產主體責任規定》,將安全生產風險分級管控制度明確為企業的法定職責。

2 存在問題

根據走訪、調研、采訪不同化工企業,了解在開展安全風險分級管控工作,得到企業實施風險分級管控過程中存在以下幾點問題:

(1)急功近利、一蹴而就。部分安監部門和企業對安全風險分級管控不熟悉,片面當做一項政治任務,追求速度和數量,奢想一蹴就能實現達標。忽視了風險動態化的原理,在形成風險管控“一企一冊”后,存完檔案束之高閣,沒有真正為指導安全生產經營活動提供支持。在安全風險因素變化后,也未能及時重新分析風險組織再評估。

(2)無從下手,專業欠缺。部分企業對安全基礎理論知識和風險管理知識缺少專業培訓,盲目認為安全風險分級管控是新事物,因國家和行業未出臺標準規范無從參考。雖然開展了行業標桿觀摩,但時間短,參觀學習認知程度不一,只對自己感興趣的方面學習;在本企業傳達過程存在溝通失效,容易存在主觀導向。

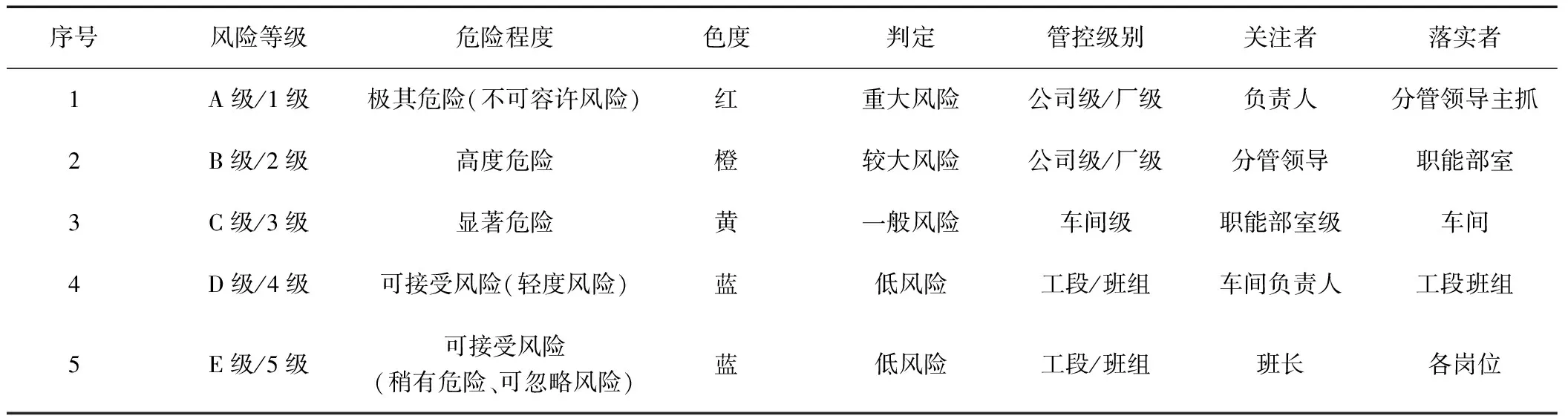

部分管理人員也忽視了風險技術類的培訓教育,對風險、風險點等概念模糊不清,存在等待、滯后現象。地方標準在發布時版本細節上不一致,如2016年發步的試用版指南與2017年的DB37/T 2971風險等級順序不一致;由于員工對地方標準理解和接受程度參差不齊,對同一版本規范理解也不一樣。在理解表1 中DB37/T 2971梳理出的按照風險分級與管控級別對應表時,對風險、危險理解出現誤解,如出現A級/1級重大風險則需要停產整頓立即整改,是否還容許出現。重大風險判定中,“GB18218評估為重大危險源的場所”該句的場所不清晰,另外如果四級均列為重大風險的話,失去了分級的意義。再者,風險劃分5等級與管控4等級容易造成錯覺。

表1 風險分級管控對應關系表Table 1 Judgment matrix at the main level

(3)缺少標準間的融合。先前化工行業一直執行安全生產標準化GB/T 33000-2016、安監總管三〔2011〕93號,GB/T 28001-2011職業健康安全管理體系,過程安全管理AQ/T 3012-2008、AQ/T 3034-2010、安監總管三〔2013〕88號等,如何將雙體系融入進原有執行標準,并與公司內部安全管理體系融為一體,是整個企業面臨的難題。各類體系不能正確對接、融合,造成安全管理“幾張皮”。具體表現在同一工作的審批流程多樣化,安全臺賬不一。企業內部各專業制度銜接和部門分工界定不明晰,各自為戰,不能做到統一。參照安監總管三〔2013〕88號,對涉及“兩重點一重大”的裝置采用HAZOP風險分析,各裝置會有HAZOP分析報告,再通過做JHA或SCL分析,工作存在重復或沖突。

(4)與實際脫節。部分企業在編制過程中未結合自身實際,對標桿企業形成的成果或同行業成果照搬照抄。到了車間級、班組級基層單位,編制時存在同樣問題,起不到實施目的,造成與實際脫節。有的企業在編制過程,人為地降低風險發生的可能性或嚴重程度,出現風險值偏低。有的未將企業歷史事故數據信息考慮到編制風險辨識中,也會造成風險分析難度低。隱患排查工作早在2007年12月安監總局令第16號就開始推行實施。有的依靠原有隱患倒退得到風險點,前后倒置,起不到分級管控的目的,不能有效地為后期隱患排查提供可靠的風險點信息。

(5)全員參與差。有些負責人重視程度不夠,進而推進力度不強,在開展工作時完全交給幾個人去做,失去了全員參與風險管控的意義。多數情況下,雙重預防體系由安監部門下發,在企業是由安全部門牽頭,到車間級將重任落在安全員身上。安全員協調同級別的設備員和技術員,主動開展風險分析和管理工作,在人力資源支配、工作協調等方面力量薄弱,導致工作進展緩慢或應付了事。

(6)分析深度不夠。因分析人員水平有限,或掌握的風險評價知識有限,對作業活動了解少。操作經驗豐富的人員,難以反映到書面上。主要體現在未按照GB6441-86 和GB/T13861-2009進行危險源辨識;作業活動清單少,多數是通用性作業,未結合本裝置或區域列出特色型活動;現有控制措施分析少,在控制措施中的工程技術、管理措施、應急處置、培訓教育、個體防護等內容處存在較多空白項。各企業中工作考核標準不一樣,對該項工作績效考核標準太籠統,缺少認同。

3 建議措施

3.1 落實安全生產責任制

按照安全生產責任制,明確“安全專業”和“專業安全”的關系,切實做好本職崗位的安全職責。管控時上級負責管控的風險,下級必須重點管控,并落實具體措施。生產技術部門牽頭,技術員組織采用JHA法逐崗位、逐工藝、逐環節,分析工藝操作作業環節存在的風險;設備部門牽頭,設備員組織采用SCL法,逐場所、逐區域、逐設備,分析負責設備設施存在的風險;風險因素識別以安全員或經驗豐富的員工為主,參照標準列出風險危害因素,每個崗位員工按照安全網格化管理原則,參與本崗位的作業和設備風險辨識分析,實現全員參與。

3.2 加強體系標準融合

風險評定需要減少主觀判定,增加量化風險。化工行業層面規范風險分級管控標準,與安全生產標準化、過程安全管理等有效融合,形成行業共識的標準規范。同行業間搭建技術交流平臺,取長補短實現資源共享,相同裝置重點監管工藝控制點應基本相同。提升標桿企業編制質量,以點帶面,推進風險管理工作標準化,制度規范化,程序流程化。

3.3 推進信息化平臺建設

推進和完善風險管理信息化系統,無紙化辦公減少工作量。尤其是相似或相近的作業流程、工藝參數相似的設備設施等可以減少信息輸入;結合數據支持實現手機支持的系統,隨時隨地把控風險,實現動態化風險管理,有效提高工作效率。

3.4 持續改進

政府層面加強執法監管,推動風險管理工作進度。風險分析工作不是一蹴而就的,需要不斷完善持續更新,實現風險動態化管理模式。用風險管控的手段推進隱患排查和治理,真正回歸安全工作本質,實現雙重預防長效機制提升安全管理水平的作用。

4 結論

通過描述安全風險分級管控發展歷程,分析存在問題得出如下結論:

(1)安全風險分級管控發展出于快速成長階段,期待建立成熟標準。

(2)在企業中的實施過程中還專業欠缺,與實際脫節、全員參與性差、分析深度不夠等問題。

(3)從落實安全生產責任制、加強體系標準融合、推進信息化平臺建設、持續改進等方面提出了建議措施,對化工行業風險分級管控工作具有一定的指導意義。