焦爐煙氣脫硝改造方案

王永興

(山西國控環球工程有限公司(原山西省化工設計院),山西 太原 030024)

焦爐產生的煙道氣中含有二氧化硫(SO2)、氮氧化物(NOx),如果直接排放到大氣中,SO2和NOx會參與和加劇光化學污染、酸沉降污染,嚴重影響空氣環境質量,從而對人類健康和生態系統等造成重大危害,并成為制約我國經濟社會可持續發展的主要因素。山西省太原、陽泉、長治、晉城、臨汾、晉中“4+2”城市轄區所有焦化企業,焦爐煙囪排放均按《煉焦化學工業污染物排放標準》(GB16171-2012)中特別排放限值的規定,按要求設置大氣污染物治理設施。煙氣凈化處理按照《煉焦化學工業污染物排放標準》中的特別限值排放標準(SO2≤30mg/Nm3,NOx≤150 mg/Nm3,顆粒物≤15 mg/Nm3)進行裝置設計。

1 焦爐煙氣脫硝技術

煙氣脫硝技術主要可分為選擇性催化還原法(SCR)、選擇性非催化還原法(SNCR)、SCR與SNCR相結合法、小型脫硫脫硝一體化設備等。結合焦爐煙氣特點及實際情況,本課題主要介紹選擇性催化還原法(SCR)和選擇性非催化還原法(SNCR)。

1.1 選擇性非催化還原技術(SNCR)

選擇性非催化還原技術(SNCR)是用NH3、尿素等作為還原劑噴入反應爐并使其與NOx發生選擇性反應(其中尿素成本低,效果好),這些還原劑應當在爐膛溫度約為850~1100℃的區域段噴入(其中還原劑尿素會迅速分解生成NH3),還原劑與煙氣中的NOx發生SNCR反應生成N2,從而將氮氧化物脫除。

選擇性非催化還原技術(SNCR)的特點主要包括:(1)系統和設備簡單,脫硝裝置是不需要拆除或取代現有設備,僅僅需要增設氨或者尿素儲存裝置和氨或者尿素的噴入口,因此系統結構比較簡單,可適用于需要改造的系統中;(2)脫硝系統投資較小:由于系統和設備都很簡單,而且整個反應過程不需要借助催化劑,所以初投資和運行的成本都很低,在這方面具有較大的優勢;(3)系統的阻力降很小:脫硝系統不需要改造原有的排風裝置,因此對于整個系統的正常運行有較小的影響;(4)系統占地少:由于只需要增加氨或者尿素的儲存系統和輸送的管道,因此需要占用的面積小;(5)可進行系統優化:噴入的氨和尿素的霧化程度可以通過控制系統很好的控制,并且可以通過精確的測量技術測量NOx的剩余量,從而可以很好的控制噴入的氨和尿素的量及其混合的程度,這樣脫硝的效率可以得到很好地控制;(6)可兼容性強:脫硝技術可以和目前流行的低氮燃燒技術向融合,可以達到更高的脫硝效率,滿足苛刻的環境排放標準的要求;(7)建設周期短;(8)其最大的缺點是脫硝效率較低,如果單獨使用脫硝技術,只能達到約30%~50%的脫硝效果,一般很難滿足環保標準對于氮氧化物超低排放的要求。

1.2 選擇性催化還原技術(SCR)

選擇性催化還原技術(SCR)是目前經常使用的一種脫除煙氣中NOx的方法,這種方法成熟、脫硝效率高、可選擇性較好。這種脫硝技術的關鍵是脫硝催化劑,不同的應用領域對催化劑性能的要求有所不同。結合項目焦爐煙氣的溫度特點,現主要介紹中低溫的SCR脫硝工藝。

中低溫SCR脫硝技術的主要特點:

(1)有與焦爐煙氣具有煙氣量大、煙氣溫度低的特點,中低溫SCR脫硝工藝技術能夠很好的解決我們目前焦爐煙氣中NOx對于超低排放要求的限制。其脫硝效率高、工藝可靠成熟;

(2)SCR脫硝催化劑的適用溫度范圍較廣,約為180~300℃,焦爐煙氣出口的溫度能滿足SCR工藝對于溫度的要求,不需要增設其它能耗;

(3)焦爐煙氣經過SCR反應器后溫度降低程度約5~10℃左右,不會對后續的余熱回收系統造成影響,并且符合焦爐煙氣熱能回收的要求;

整套脫硝工藝流程較為簡單,設備布置合理,占地面積很小,系統能耗很低,熱能回收利用較為充分,系統運行費用低。

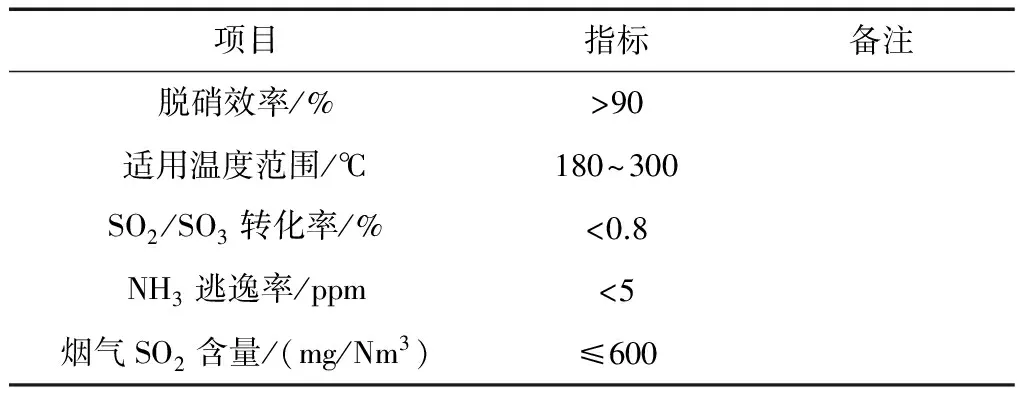

表1 脫硝催化劑性能

該技術與其他脫硝技術相比,主要具有以下優勢:

(1)這種中低溫脫硝催化劑的特點有:適用溫度較低,催化劑無毒,其耐硫性強,選擇性高,不易造成堵塞等特點。

(2)中低溫SCR脫硝系統脫硝效率可以達到90%以上,系統工藝成熟且可靠。

(3)SCR脫硝系統的最佳使用溫度大約為230~300℃,滿足SCR脫硝要求,不增加額外的能耗;

(4)煙氣經過SCR脫硝系統以后,溫度降小于5℃;且系統阻力小,能耗低。

2 改造方案簡述

本次改造的原脫硝設施采用尿素熱解SCR法脫硝工藝。入口NOx濃度400 mg/Nm3(標態,干基,6% O2),設計脫硝效率75%,反應器出口NOx濃度不高于200 mg/Nm3(標態,干基,6% O2),SCR反應器采用高灰型工藝布置。

目前監測結果顯示:(1)送檢催化劑煙氣入口處斷面無明顯受飛灰沖刷痕跡,煙氣孔道有少量積灰堵塞現象;(2)催化劑中堿金屬含量增加,說明堿金屬在催化劑中有沉積,說明催化劑呈輕微中毒趨勢;(3)催化劑的脫硝效率略有降低,但仍滿足設計值要求,屬于催化劑的正常衰減。

脫硝超低排放改造原則及目標值:

(1)在現有煙氣脫硝基礎上進行脫硝超低排放改造方案論證,選擇最適合的脫硝超低排放改造技術方案,改造工程盡可能按現有脫硝系統條件進行布置,力求工藝流程和設施布置基本不變,對各機組設施的變動最少。

(2)脫硝系統運行小時數按5500 h計,脫硝投運率為不低于98%進行設計。

(3)脫硝SCR入口NOx濃度按350 mg/Nm3設計,超低排放改造后排放NOx濃度按50mg/Nm3以下,脫硝效率按85.7%設計。

對于本項目脫硝系統超低排放改造的方案主要有以下兩種:

(1)保留原有兩層催化劑,增加第三層催化劑。加裝1層新催化劑,達到超低排放的要求。但是,反應器以及鋼結構需要加高、加固,煙道需要改造,以及重新進行流場模擬,整個脫硝系統壓降增大近250Pa。系統改造量以及工期大大增加;

(2)優化更換原兩層蜂窩式催化劑,提高催化反應效率。

結合本項目特點原催化劑已投入運行三年,活性衰減,已無法滿足長期運行超低排放的性能要求。基于兩種方案脫硝效率均能達到85.7%,出口氮氧化物濃度為50 mg/Nm3的要求。在考慮初投資、維護費用、改造周期的長短、改造措施經濟、合理、有效以及設備檢修維護方便性等各方面因素,采用優化更換原兩層蜂窩式催化劑,提高催化反應效率的方案。

3 改造內容

對原有兩層蜂窩式催化劑全部進行優化更換,提高脫硝催化反應效率,使出口NOx濃度滿足超低排放要求。選用催化劑型式時,需綜合考慮煤質因素、負荷變化造成的反應器入口NOx濃度波動;反應器入口氣流分布;吹灰器的布置等因素,合理設計催化劑節距和通道型式,設計合理的SCR反應器截面尺寸和催化劑布置方案。需要改造的系統包括:(1)反應器改造;(2)供應系統改造;(3)煙道及反應器系統;(4)氨/空混合及氨噴射系統;(5)吹灰系統;(6)儀表和控制部分;(7)電氣部分和土建部分改造。

4 結論及建議

(1)考慮初投資、能耗、維護費用、改造技術的可靠性、改造周期的長短、改造措施經濟、合理、有效以及設備檢修維護方便性等各方面因素,本改造項目采用更換原兩層蜂窩式催化劑,提高催化反應效率的方案;

(2)本方案脫硝效率均能達到85.7%,出口氮氧化物濃度為50 mg/Nm3的要求。