無重金屬聚酯熱性能和流變性能的研究

馬小弟

(中國石化上海石油化工股份有限公司滌綸部,上海 200540)

銻系催化劑是聚酯合成中最廣為使用的催化劑,具有一定毒性,在生產過程中對人和環境造成危害[1]。隨著健康環保意識的不斷加強,人們對聚酯產品中含有的金屬銻對人類健康和環境造成的危害也越來越重視,故采用高效、環保型催化劑替代銻系催化劑已成為聚酯技術發展的一種趨勢[2]。

近年來,聚酯用鈦系催化劑的生產技術得到了快速發展。德國Acordis、Schtlebene,英國Synetix、Johnson Matthey,美國Du Pont,日本Mitsubishi Chemical、Teijin Fiber和Mitsui Chemical等公司均開發了高效、環保的鈦系聚酯催化劑,這對聚酯工業的可持續發展帶來了極大的促進作用[3]。

2009年起,中國石化上海石油化工股份有限公司(以下簡稱上海石化)與中國石油化工股份有限公司上海石油化工研究院以下簡稱(上海石化院)合作,先后在2 L小試、1 kt/a和10 kt/a連續聚合實驗裝置上成功開發了使用100%新型鈦系催化劑連續生產聚酯產品的工藝[4]。切片商業化名稱為NEP(Non-heavy metal Ecological Polyester,無重金屬聚酯),其分子結構和普通聚對苯二甲酸乙二醇酯(PET)相同。文章對使用銻系和鈦系催化劑生產的有光聚酯切片的熱性能和流變性能進行了分析對比和研究。

1 實驗

1.1 原輔料

試生產過程中主要的原輔料來源及規格見表1。

表1 主要原輔料來源及規格

1.2 裝置

試生產時,在10 kt/a連續聚合生產線上采用前添加鈦系催化劑工藝,以PTA和EG為原料,通過直接酯化法和連續縮聚反應生成無重金屬聚酯切片。該生產線采用具有自主知識產權的三釜流程工藝技術,主設備包括一個內循環酯化反應器、一個上流式預縮聚反應器和一個帶鼠籠式攪拌的終聚釜。

1.3 分析測試

1.3.1 熱性能分析

樣品:NEP,特性黏度為0.675 dL/g;常規有光PET切片,特性黏度為0.675 dL/g。

儀器:DSC差示掃描量熱儀,PE DSC-7型,美國PE公司生產。

測試條件:N2氣氛,以10 K/min的速度從30 ℃升溫到270 ℃,得到的曲線為一次升溫結晶熔融曲線;而后恒溫5 min,再以10 K/min的速度降溫到30 ℃,得到的曲線為降溫結晶曲線。

樣品處理:測試前NEP與常規聚酯切片樣品均未經干燥。

1.3.2 流變性能分析

樣品:NEP,特性黏度0.675 dL/g;PET,特性黏度0.675 dL/g。

儀器:毛細管流變儀,GOTTFERT RHEOGRAPH 25型,德國GOTTFERT公司生產。

測試條件:分別在275,280,285,290 ℃下測試,剪切速率為1 000~10 000 s-1。

樣品處理:測試前切片在溫度為80 ℃、真空條件下恒溫干燥4 h,之后升溫至140 ℃、真空條件下恒溫干燥8 h。

2 結果與討論

2.1 熱性能及結晶行為

聚酯切片后加工的工藝條件與切片的熱性能以及結晶行為密切相關。文章對NEP切片熱性能及結晶行為進行了測試分析,并與常規有光聚酯的熱性能以及結晶行為進行比較,從而深入了解NEP有光聚酯切片的特性,為其后加工提供技術支持。

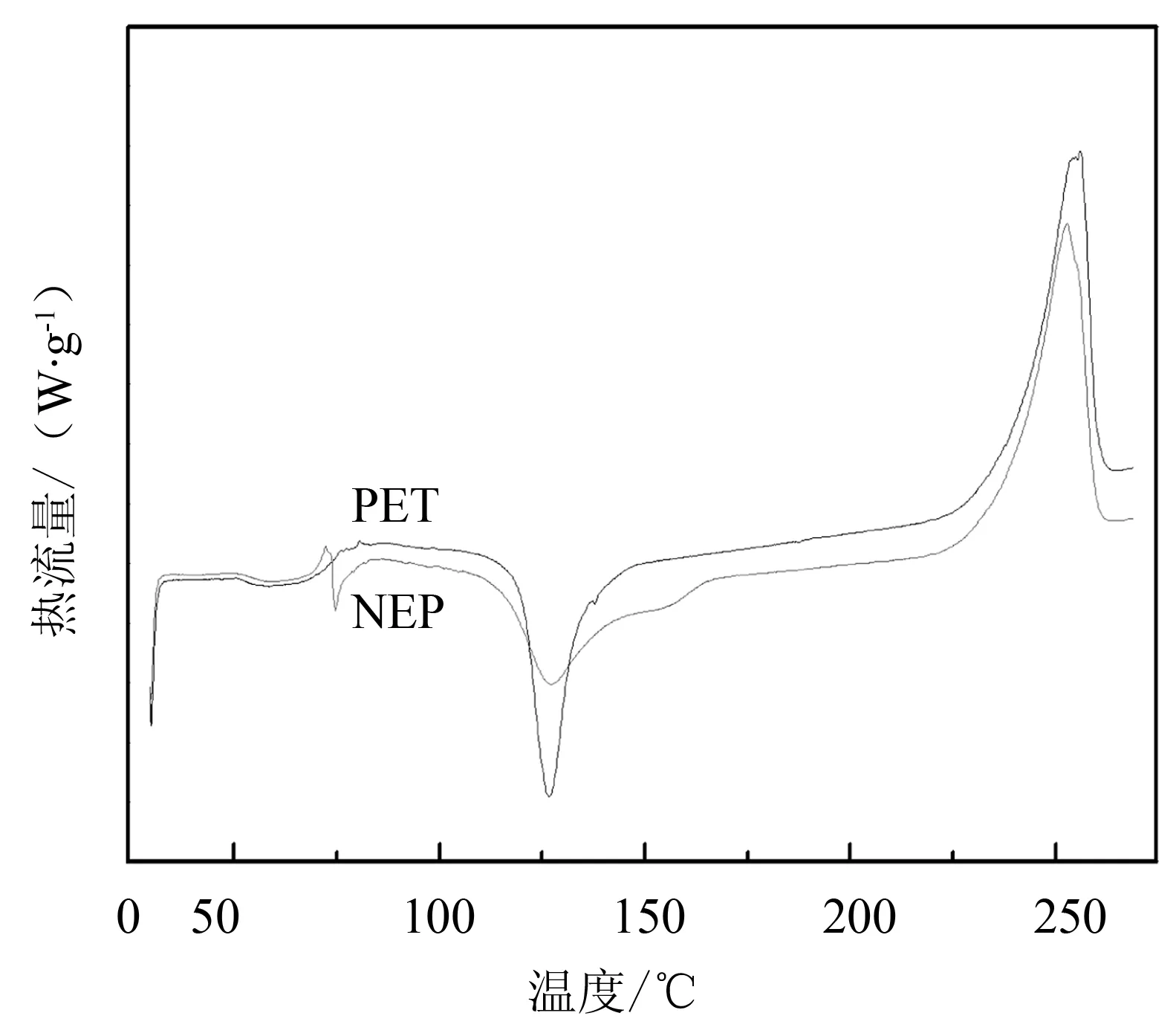

NEP與常規有光PET的升溫結晶熔融曲線(一次升溫)見圖1。

圖1 NEP與常規有光PET的升溫結晶熔融曲線(一次升溫)

從圖1可以看出:NEP切片的一次升溫結晶熔融曲線與PET的結晶熔融曲線基本類似,玻璃化轉變溫度都在78 ℃左右,冷結晶的峰值溫度都在128 ℃左右,結晶熔化溫度都在255 ℃左右,表明NEP與PET的熱性能基本類似。

觀察圖1的曲線可以發現兩者的熱性能略有差別,NEP的冷結晶轉變峰形較小,且發生冷結晶轉變的溫度窗口較寬;PET的冷結晶峰形更為尖銳,且冷結晶轉變的溫度窗口更窄。這表明兩者在升溫過程中結晶速度不同,結晶速度的快慢與晶核生成以及晶體生長的速度有關,由于兩者同為PET分子鏈結構,晶體的生長速度基本相同,因此結晶速度的快慢主要取決于晶核生成的速度。晶核生成的速度與基體中的雜質含量有關,對于聚酯而言,合成過程中所使用的催化劑體系殘留就是“雜質”。常規有光聚酯合成過程中采用的是銻系催化劑體系,用量相對較多,而NEP合成過程中添加的是鈦系催化劑體系,用量相對較少。因此在相同的條件下,常規有光聚酯晶核生成的速度更快,表現為峰形更為尖銳,且冷結晶轉變完成的溫度窗口也更窄;NEP晶核生成的速度相對較慢,結晶速度也較慢,因此冷結晶轉變完成所需的時間也更長,表現為冷結晶轉變的溫度窗口更寬。

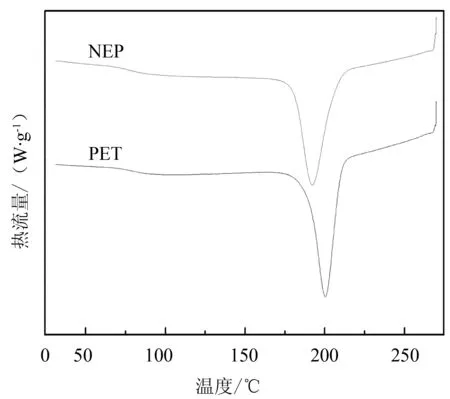

NEP與常規有光PET的降溫結晶熔融曲線見圖2。

圖2 NEP與常規有光PET的降溫結晶曲線

從圖2可以看出:NEP與常規有光聚酯在降溫過程中都發生了結晶,但兩者的降溫結晶峰值溫度有較大的差別,常規有光聚酯的降溫結晶峰值溫度為200 ℃左右,而NEP降溫結晶峰值溫度為192 ℃左右,兩者相差8 K。這種差別正如上面所說的,也與晶核的生成速度有關。晶核形成的速度快,則降溫結晶的速度也快,常規有光聚酯晶核的生成速度要快于NEP,因此其降溫結晶峰值溫度比NEP高了8 K。

通過上述對NEP與常規有光聚酯的熱性能以及結晶行為的分析,可以發現由于兩者雜質含量的不同,造成晶核生成的速度有差異,常規有光聚酯晶核生成的速度較快,NEP晶核生成的速度相對較慢。

結晶速度較慢對后加工條件設定有利有弊,結晶速度較慢對于雙向拉伸成膜的縱向及橫向拉伸較為有利,但在熱定型過程中由于結晶速度慢,則需要較長的時間或較高的溫度來完成聚酯基體內分子鏈取向結晶。

2.2 流變性能

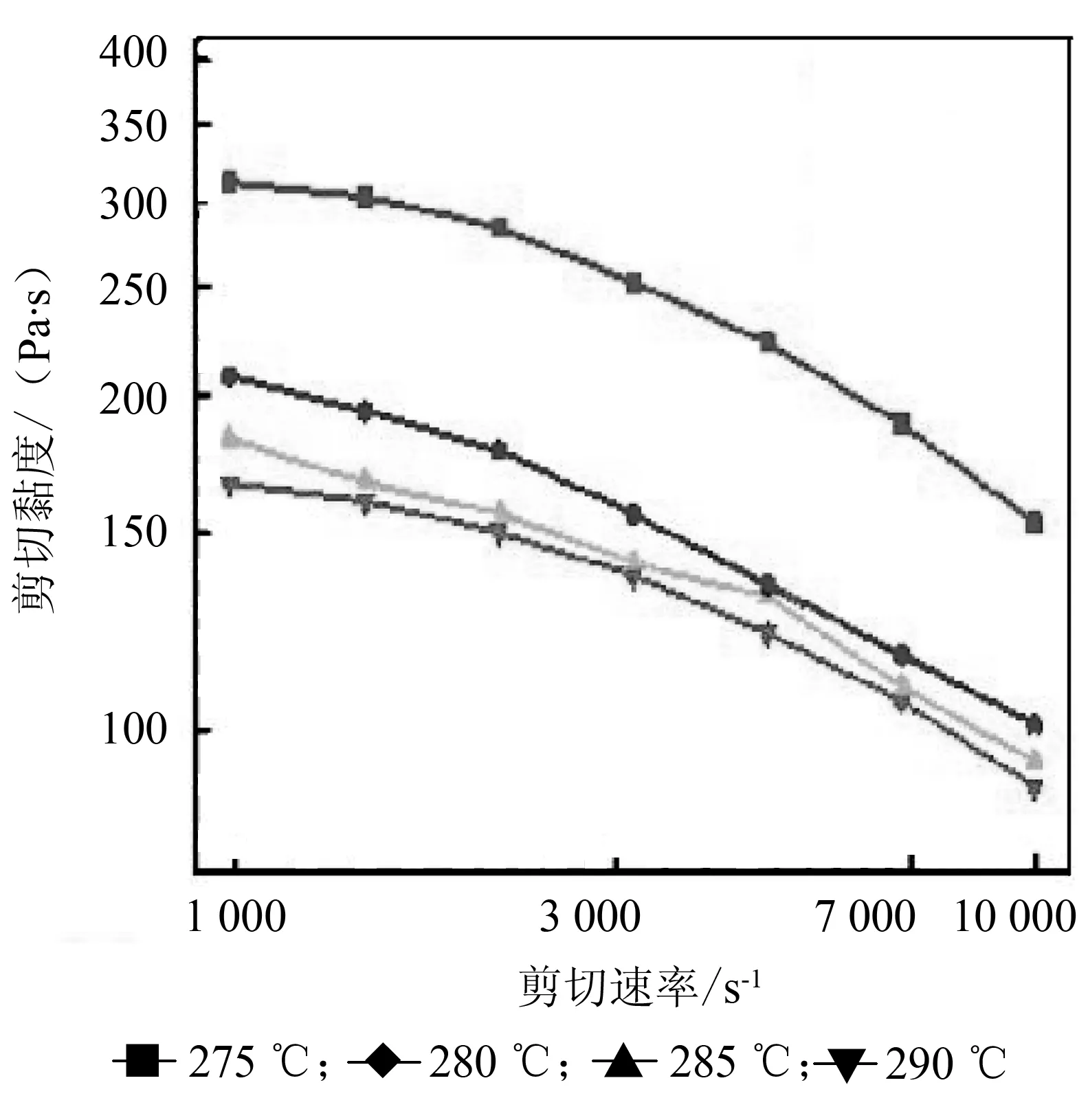

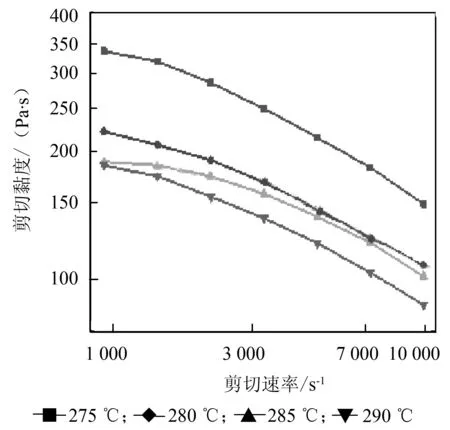

聚酯熔體的流變性能對于聚酯的加工溫度設定至關重要。采用毛細管流變儀對NEP以及常規有光聚酯進行流變性測試分析,結果見圖3~4。

圖3 NEP剪切黏度與剪切速率的關系

圖4 PET剪切黏度與剪切速率的關系

從圖3~4可以看出:無論是NEP還是常規有光聚酯,其熔體剪切黏度均隨著剪切速率增加而逐漸降低,表現為流體的剪切變稀特性。另外,NEP和常規有光聚酯剪切黏度都隨著熔體溫度的升高而顯著降低。同在275 ℃下,在低剪切速率時,常規有光聚酯的熔體黏度高于NEP;隨著剪切速率逐漸增加,兩者的熔體剪切黏度逐漸接近,在本測試的最高剪切速率下,剪切黏度幾乎相同。熔體剪切黏度的高低與基體的分子鏈長以及分子鏈間的物理纏結有關,由于NEP與常規有光PET的特性黏度相同,兩者的相對分子質量幾乎相同。應低剪切速率下,兩者熔體黏度的差別主要是由于分子鏈間的物理纏結有差別,這種差別與這兩種聚酯合成過程中催化劑種類以及含量不同有關。增加剪切速率可以有效地促進分子鏈間的滑移以及解纏結,隨著剪切速率增加,熔體剪切黏度降低,兩者的熔體黏度逐漸接近。

隨著溫度升高,高聚物熔體的黏度呈下降趨勢。當溫度升高時,分子熱運動能量增加,熔體的自由體積增加,使流動的阻力減少,分子間的相互作用力減弱,鏈段的活動能力增加,高聚物的流動性增大,熔體黏度隨溫度的升高而顯著降低。當溫度升高到290 ℃以上時,NEP的熔體流動特性與常規有光聚酯的流動特性幾乎接近。

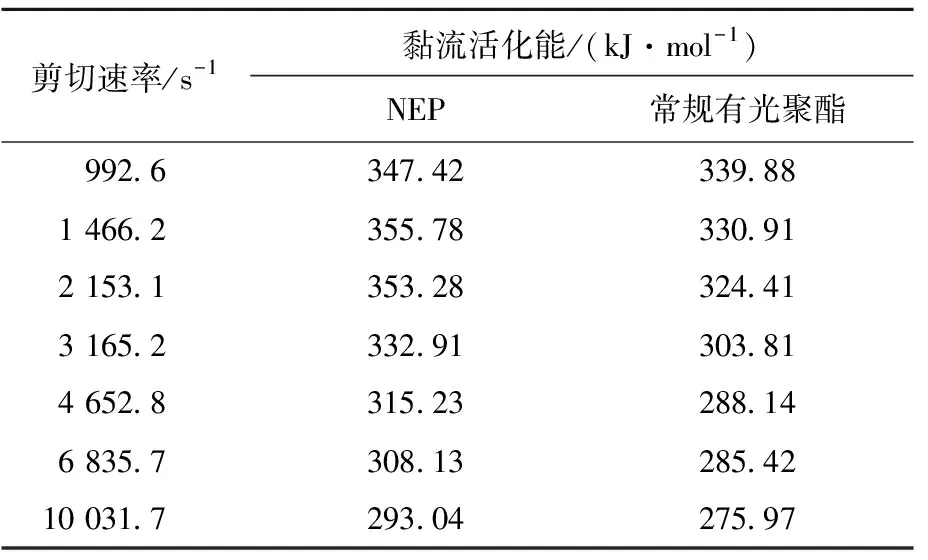

黏流活化能是高聚物熔體黏度對于溫度敏感性的一種標志,即黏流活化能越大,熔體黏度對溫度的變化越敏感;黏流活化能越小,熔體黏度對溫度變化的敏感程度越低。從表2可以看出:相同剪切速率下,NEP的黏流活化能稍高于常規有光聚酯。

表2 NEP與常規有光聚酯黏流活化能對比

3 結論

(1)NEP與常規有光聚酯的熱性能基本類似。玻璃化轉變溫度約為78 ℃,冷結晶的峰值溫度為128 ℃,結晶熔化溫度約為255 ℃。

(2)NEP結晶速度較慢,有利于雙向拉伸成膜的縱向及橫向拉伸工藝,但在熱定型過程中結晶速度慢,則需要較長的時間或較高的溫度來完成聚酯基體內分子鏈取向結晶。

(3)由于NEP黏流活化能高于常規聚酯,建議后加工過程中溫度適當降低,更利于提高后加工性。