航空軸承斷油試驗失效件微觀損傷分析

葛泉江,尹龍承,張美宏,唐光澤,馬欣新

(1.中國人民解放軍駐哈爾濱軸承集團公司軍事代表室,哈爾濱 150036;2.哈爾濱工業大學 材料科學與工程學院,哈爾濱 150001)

航空發動機主軸軸承常用于高速、重載、高溫、振動等嚴苛工況下[1-2]。在一些特殊條件下,還可能存在潤滑不良、乏油甚至斷油的工況,因此,需要對航空軸承的抗斷油能力進行考核。斷油是一個非常復雜的過程,其熱力作用隨時間變化[3],斷油將引起軸承溫度升高[4],內部接觸面磨損,局部出現燒傷,產生變形或壓痕等,嚴重時會造成軸承卡死[5]。

現通過對斷油試驗失效軸承溝道表面的微觀組織結構進行分析,探討潤滑不良工況下軸承材料的損傷機制,為航空軸承的設計、材料選擇、加工制造、表面強化技術的應用提供理論依據。

1 試驗

斷油試驗測試軸承為雙半內圈三點接觸球軸承,結構尺寸為φ133 mm×φ201 mm×39 mm,鋼球直徑為22.225 mm,共20粒[6]。鋼球、內圈、外圈材料均采用M50高溫軸承鋼。

斷油試驗在579-074型對稱試驗機上進行,斷油前進行30 min磨合試驗,隨后按設定載荷譜進行試驗,23 min后進入斷油模式,斷油試驗條件見表1。運行20 s后,電主軸過載停機。分解軸承,在嚴重失效部位截取試樣,采用掃描電鏡(SEM)、能譜(EDS)、X射線衍射儀(XRD)、X射線應力分析儀、維氏顯微硬度計(HV0.1)對試樣的微觀形貌、微區成分、物相結構、應力梯度分布、硬度分布進行分析,其中應力梯度采用逐層化學剝蝕方法腐蝕掉一定深度的表層,對露出的新鮮表面進行應力測試得到。

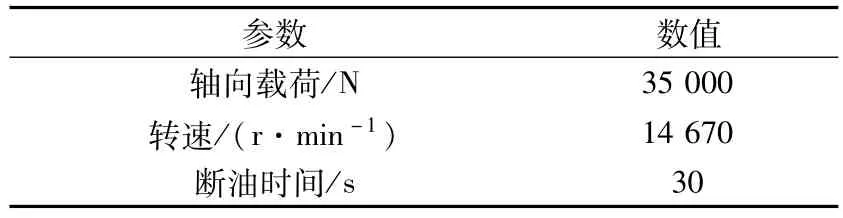

表1 軸承斷油試驗條件Tab.1 Oil interruption test coudition for bearing

2 結果與分析

2.1 溝道磨痕微觀形貌及成分

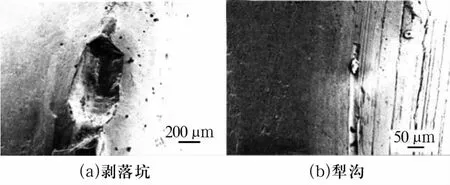

經過斷油試驗后軸承失效,內、外圈溝道均存在明顯的藍色燒傷痕跡,其中外圈沿溝道方向存在嚴重的撕脫和大塊剝落,剝落坑最大寬度達300 μm(圖1a)。沿溝道面觀察到50μm寬的犁溝,犁溝表面光滑,在犁溝內有2個凹坑,并鑲嵌有寬度與犁溝接近的粒狀物(圖1b)。

圖1 外圈磨痕表面形貌Fig.1 Surface morphology of wear scar on outer ring

由此可以推斷,犁溝是由粒狀材料在高速下劃傷形成的,犁溝內的2個凹坑可能是大塊碳化物脫離留下的孔洞。軸承在斷油運轉過程中溫度升高,在短時高溫作用下,材料發生塑性變形,在撕脫處裂紋邊緣有明顯的塑性流動花樣,可知表面發生了嚴重的粘著。

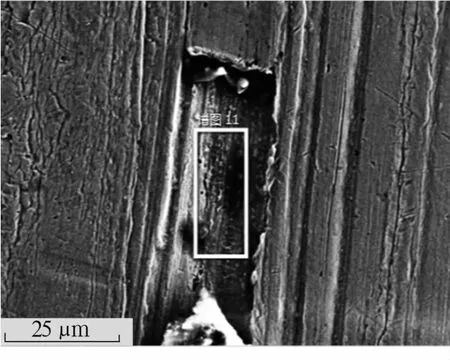

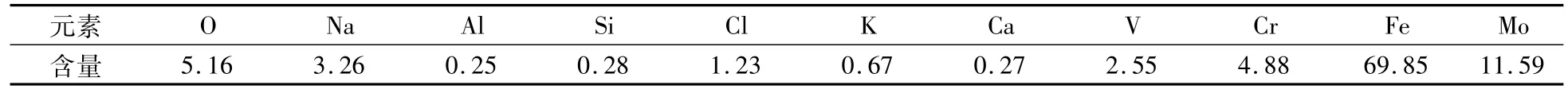

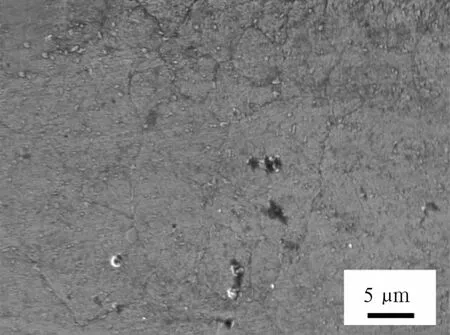

內圈溝道磨痕形貌及能譜分析結果如圖2所示。由圖可知,內圈溝道磨痕與外圈形態相似,也包含犁溝、凹坑、撕裂區等。對凹坑進行能譜微區分析,結果見表2。由表可知,凹坑內除了含有M50鋼基體金屬元素外,還含有 O,Na,Al,K,Ca等雜質元素,其主要是基體材料剝落后斷口被污染造成的。

圖2 內圈磨損區表面形貌Fig.2 Surface morphology of wear area on inner ring

表2 內圈磨損區能譜分析結果Tab.2 EDS result of wear area on inner ring w,%

2.2 溝道表面磨損區殘余應力

內圈磨痕處沿深度方向的應力梯度分布如圖3所示。由圖可知,在鋼球的輾壓作用下,表面壓應力最大可達320.2 MPa;深度為10μm時,壓應力值減小到81.9 MPa,隨著深度的增加,表面壓應力逐漸減小。

圖3 內圈磨痕處沿深度方向應力梯度分布Fig.3 Stress gradient distribution along depth at wear scar on inner ring

內圈縱向截面形貌如圖4所示。由圖可知,距表層10μm范圍內發生了明顯晶粒細化,表層晶粒尺寸由原始M50鋼晶粒尺寸的十幾微米(約8.5級晶粒度[7])減小到約6~8μm(約11~11.5級晶粒度),說明溝道表面在高應力作用下產生了冷作硬化,導致晶粒細化。

圖4 內圈縱向截面形貌Fig.4 Longitudinal cross-sectional morphology of inner ring

2.3 溝道截面硬度

套圈磨損區域的截面硬度梯度分布如圖5所示。由圖可知,套圈表層硬度較高,隨著距表面深度的增加,硬度先降低后升高。

圖5 沿深度方向套圈硬度梯度分布Fig.5 Hardness gradient distribution of ring along depth

斷油試驗中,潤滑不良導致摩擦副在高速摩擦下產生瞬時高溫,使接觸區域附近發生高溫回火,硬度值降低。由于滑滾過程中對磨副的相互擠壓,表層產生較大的壓應力,塑性剪切應變的累積使之產生明顯的加工硬化,導致表面硬度值升高,因此硬度呈現先降低后升高的趨勢。

此外,內圈硬度最低值為725 HV,位于距離表面400μm處,硬度回復到相當于正常組織硬度800 HV(相當于64.2 HRC)的深度約為600μm,即軟化層深度為600μm;外圈硬度最低值約為440 HV,位于1 500μm處,硬度回復到800 HV處的深度約為3 200μm,即軟化層深度為3 200μm。

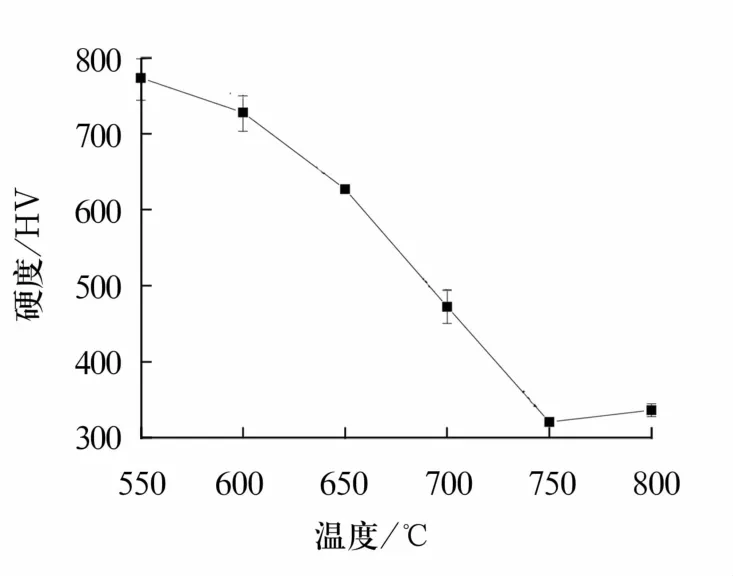

為了表征套圈溫升情況,對軸承進行高于回火溫度加熱處理,在550~800℃間不同溫度分別保溫0.5 h,其硬度變化曲線如圖6所示。由圖可知,對應圖5a中內圈的最低硬度725 HV處的溫度約600℃,對應圖5b中外圈的最低硬度440 HV的溫度約700℃。由于回火過程硬度變化還受保溫時間的影響,套圈瞬間升溫值應高于上述溫度。由此可知,所截取的外圈試樣的溫度高于內圈,說明在斷油過程中,內圈的潤滑條件優于外圈。

圖6 在高于回火溫度下套圈硬度變化曲線Fig.6 Variation curve of hardness of ring above tempering temperature

2.4 套圈接觸表面磨損引起的結構變化

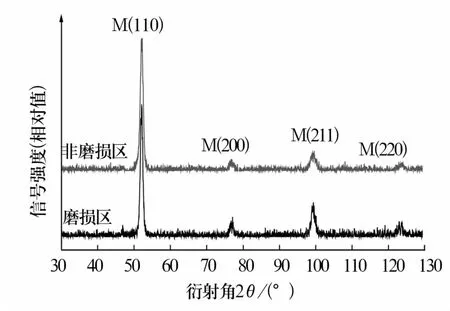

對內圈磨損失效區和非磨損區進行XRD分析,所得的衍射譜線經過歸一化的結果如圖7所示。由圖可知,X射線衍射圖譜中出現了馬氏體的(110),(200),(211)和(220)晶面,但未發現奧氏體衍射峰,說明殘余奧氏體含量較低。同時,磨損區的(211)晶面衍射峰強明顯高于非磨損區,表明在接觸表面由于摩擦導致表層的金屬材料發生了塑性流動,使晶粒發生轉動,產生了變形織構。由此可見,斷油過程中潤滑不良導致材料相互接觸,形成較大的摩擦力,其必然導致材料表面溫度升高,強度下降,且容易產生塑性變形、壓痕、撕裂和剝落坑。

圖7 內圈溝道表面磨損區與非磨損區衍射圖譜Fig.7 Diffraction patterns of wear and non-wear area on surface of inner ring raceway

通過以上分析可知,在斷油試驗過程中,由于摩擦因數變大,導致溫度升高;軸承材料在高溫時硬度降低,不足以抵抗外力作用,產生變形和粘著磨損,最終導致軸承失效。可以采用一些方法將軸承工作表面進行改性并提高其自潤滑能力,即可降低摩擦副的干摩擦因數,減小發熱量,增加軸承的抗斷油能力。

3 結論

1)斷油試驗時,軸承套圈溝道損傷區域主要發生在溝道表面及次表面,軸承失效模式主要為粘著磨損。

2)由于潤滑不良,在摩擦熱和接觸應力的共同作用下,溝道表面出現了高溫回火和加工硬化現象,其中內、外圈嚴重損傷處的影響深度分別為600,3 200μm。

3)軸承失效過程中,表面材料在溫度和應力的作用下發生了塑性流動,晶粒出現了轉動,產生了(211)織構。