彈支雙半內圈角接觸球軸承裝配高測量方法

孫懷全,王淼,杜杰,劉紅莉,蔣瑞秋

(中國航發哈爾濱軸承有限公司 質量管理部,哈爾濱 150036)

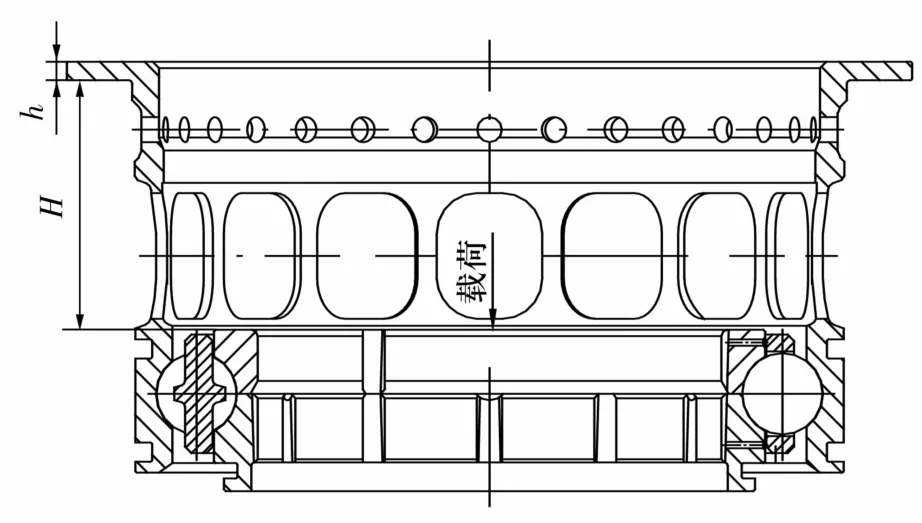

1 彈支雙半內圈角接觸球軸承裝配高的測量

彈支雙半內圈角接觸球軸承由彈支結構和雙半內圈角接觸球軸承組成。在過去,彈支結構與軸承部分是獨立的分組件;近幾年,經過優化設計,將彈支結構和軸承外圈設計為一體結構,如圖1所示。圖中:h為凸緣邊的厚度,H為軸承裝配高。

根據設計要求,成品軸承的裝配高是重要的特性指標,其測量過程為:外圈固定不動,對內圈施加一定的軸向載荷,測量H。然而,由于軸承結構的特殊性,現有檢測技術無法獲取軸承裝配高的實際值。因此,通過檢測技術分析,設計了既能施加測量載荷又能作為量值傳遞的測量工裝,實現了彈支雙半內圈角接觸球軸承裝配高的測量。

圖1 彈支雙半內圈角接觸球軸承結構示意圖Fig.1 Structure diagram of angular contact ball bearing with elastic supporting and two piece inner rings

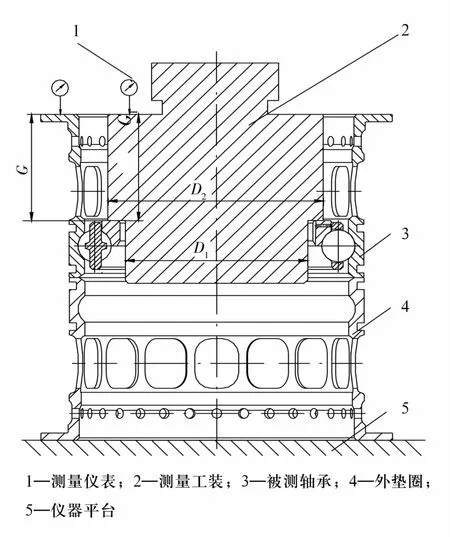

2 測量原理

設計的測量工裝如圖2所示,其質量與設計要求的測量載荷相同,尺寸D1應確保測量工裝輕松通過內圈內孔,尺寸D2應能使測量工裝平穩壓在內圈端面上。高度標準件的尺寸為G1,要求其上、下表面的表面粗糙度Ra值小于0.25μm、平行度及平面度小于0.002 mm,其他尺寸及結構的設計可根據測量載荷的大小,并考慮便于裝卸等進行設計。另外,應確保測量儀器的平臺平整,墊圈兩端面平行度和平面度誤差不超過0.002 mm,最好在測量前用墊圈校驗儀器平臺的精度。

圖2 裝配高測量原理示意圖Fig.2 Diagram of measuring principle for assembly height

選用G904或G905高度測量儀,為滿足測量范圍需求,應選取量程較大的測量儀表。當測量工裝底面凸出外圈小端面時,需要選擇合適的墊圈或外圈將軸承墊起來,以保證測量工裝底面與儀器平臺不接觸(圖2)。將測量工裝平穩放入被測軸承內圈端面上,采用G1高度標準件通過比較法測量內圈端面至外圈凸緣上端面的距離G,通過量塊對表測量獲取h,則軸承實際裝配高H=G-h。

3 實例分析

1)根據軸承結構尺寸設計測量工裝,G1公稱尺寸為40.05+3=43.05 mm,并按照精度要求計量檢定合格,對高度尺寸計量位置做出標記。

2)選用 G905高度測量儀,分辨率為0.001 mm的圓形千分表,將軸承外圈作為墊圈。

3)將墊圈放在儀器平臺上,取下被測軸承的下半內圈,將軸承擺放在墊圈上并使測量工裝與內圈端面平穩接觸,轉動內圈1圈以上,以保證軸承內部結構處于正確的位置;對高度標準件進行對表,“0”位誤差對準后將測量表尖抬起,緩慢移動墊圈,當表尖與軸承外圈凸緣邊端面中間位置對準時將表尖落下,用V形定位架將墊圈定位,轉動墊圈1周以上(軸承也同時轉動),在儀表上讀取最大值與最小值的算術平均值作為實際偏差值。測量得實際偏差值為-0.045 mm,則實際尺寸G=43.05-0.045=43.005 mm。

4)測量凸緣邊厚度,用3 mm量塊放在墊圈端面上對表,“0”位誤差對準后將被測軸承外圈凸緣邊朝下擺放在墊圈上,測量儀表指在凸緣邊端面的中間位置,轉動墊圈1周以上(被測軸承外圈也轉動),在儀表上讀取最大值與最小值的算術平均值作為凸緣邊厚度實際偏差值。測量得偏差值為-0.025 mm,則凸緣邊實際厚度h=2.975 mm。

5)綜上,H=G-h=43.005-2.975=40.030 mm,經判定測量結果滿足(40.05±0.127)mm的技術要求,將測量結果填入質量證明單。

4 結束語

隨著軸承技術的發展,復雜結構軸承不斷出現,隨之增加了特殊的檢測要求,軸承專用儀器無法直接測量的情況經常發生,文中檢測技術依靠測量工裝的多項功能實現了彈支雙半內圈角接觸球軸承裝配高的測量,為其他復雜結構軸承裝配高的檢測提供了思路。需要注意的是,選用該測量方法時,應考慮軸承結構、測量載荷、人工加載等,結合其實用性設計適宜的測量工裝。