斜平面輪胎模具中套滑板磨損分析及對輪胎膠邊的影響

胡海明,夏鵬健,毛渴新,王沙沙

(青島科技大學(xué) 機(jī)電工程學(xué)院,山東 青島 266061)

斜平面輪胎模具中套滑板在模具閉模時起到鎖緊模具作用,中套滑板的磨損會導(dǎo)致模具預(yù)加載量減小或消失,直接導(dǎo)致花紋塊徑向尺寸向外增大,使花紋塊與上下側(cè)板周向間隙、各花紋塊立面間隙增大,輪胎產(chǎn)生膠邊。

本工作通過對特定滑板進(jìn)行磨損分析,建立該滑板磨損模型,采用有限元技術(shù)模擬分析中套滑板磨損對輪胎膠邊的影響。

1 中套滑板

1.1 結(jié)構(gòu)

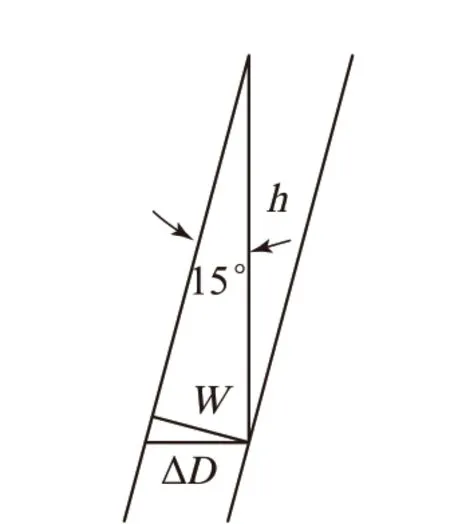

中套滑板(由某專業(yè)廠家提供)結(jié)構(gòu)形式如圖1所示,它是一種以鋼板(Q235)為基體的含固體潤滑劑的雙金屬自潤滑零件,表面摩擦層為燒結(jié)的優(yōu)質(zhì)青銅粉,其內(nèi)均勻分布固體潤滑劑,硬度為50 HB,工作溫度一般為140~190 ℃。

1.2 磨損過程

中套滑板在模具工作過程中,背面磨損3次,正面(如圖1所示表面)磨損1次。其中正面磨損又分為兩個過程——閉模過程磨損和閉模瞬間磨損。中套滑板背面磨損對模具合模精度和輪胎膠邊的產(chǎn)生沒有影響,不予分析,只分析中套滑板正面磨損。摩擦副對磨件為弓形座零件,弓形座材料采用鑄鐵(QT450-10),與滑板的摩擦因數(shù)(μ)取0.15,弓形座相對于中套滑板的運動速率為9.1 mm s-1。

圖1 中套滑板

2 磨損分析

2.1 受力分析

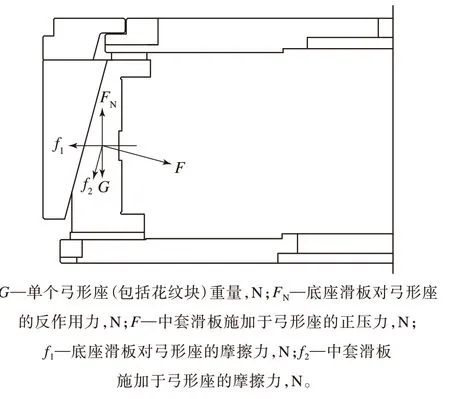

2.1.1 模具閉模過程

模具閉模過程中,中套受硫化機(jī)上熱板帶動向下運動推動弓形座閉模。如圖2所示,以弓形座為對象進(jìn)行受力分析,中套斜面角度為15°。

圖2 閉模過程中弓形座受力分析

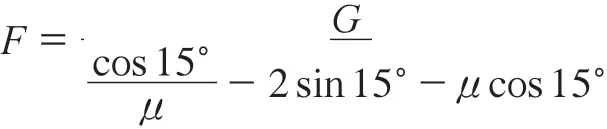

F的計算公式為

式中,F(xiàn)既是中套滑板施加于弓形座的正壓力,也是弓形座給中套滑板的反作用力,為兩塊中套滑板所受的力,每塊中套滑板所受正壓力為F/2。

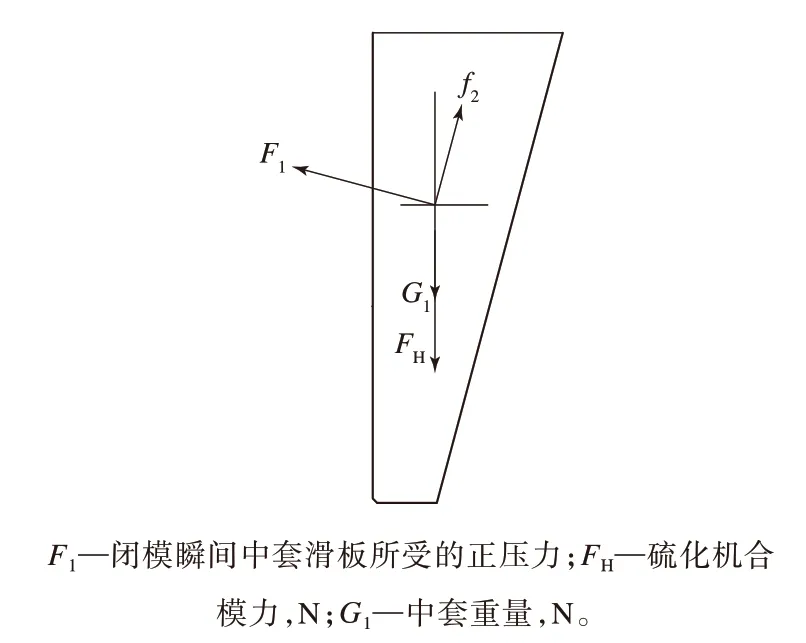

2.1.2 模具閉模瞬間

模具閉模瞬間,中套受硫化機(jī)的合模力作用。對雙模定型硫化機(jī)而言,其中一副模具所受的合模力為硫化機(jī)合模力的一半[1]。中套受力如圖3所示。

圖3 閉模瞬間中套受力分析

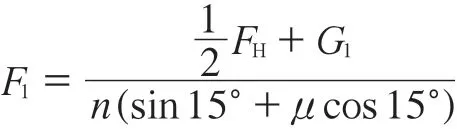

F1的計算公式為

式中,n為滑板數(shù)量。

目前輪胎企業(yè)常用的1 612.9 mm(63.5英寸)硫化機(jī)的合模力為4 220 kN。由上述分析可以看出,由于硫化機(jī)合模力的作用,F(xiàn)1遠(yuǎn)大于F,因此模具閉模瞬間中套滑板的磨損為其主要磨損。

2.2 摩擦面積

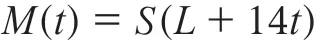

在平穩(wěn)磨損過程中,中套滑板與弓形座斜面的接觸面積隨著接觸時間變化而變化,經(jīng)過時間t后,中套滑板與弓形座之間的接觸面積[M(t)]為

式中,L為弓形座與中套在閉模前的接觸長度,mm;S為滑板寬度,mm。

2.3 磨損有限元分析

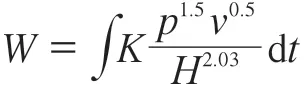

參閱相關(guān)文獻(xiàn)[2-5],結(jié)合本課題的磨損研究,得出此類輪胎模具滑板磨損模型[6]為:

式中,W為中套滑板磨損量,mm;K為磨損因數(shù),取0.005;p為滑板接觸面壓應(yīng)力,MPa;v為滑板滑動速率,mm s-1;H為滑板材料硬度,HB。

2.3.1 閉模過程磨損

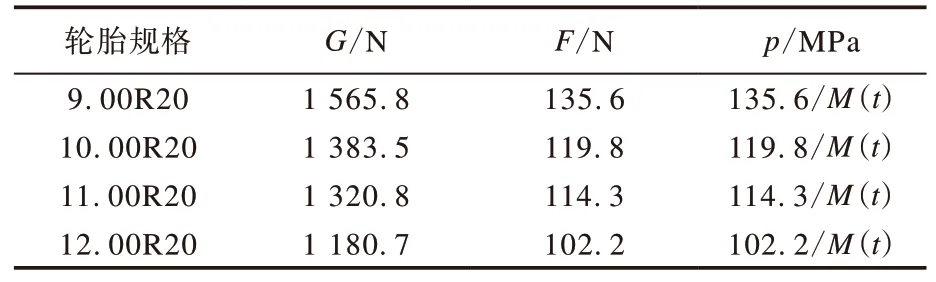

目前輪胎企業(yè)常用的全鋼模具1188殼體硫化輪胎規(guī)格與模具中套滑板所受壓應(yīng)力如表1所示。中套滑板所受的壓應(yīng)力不同,磨損量也不同。

表1 模具中套滑板正壓力與壓應(yīng)力

利用模擬軟件進(jìn)行磨損模擬,模擬條件為:全鋼模具1188殼體結(jié)構(gòu),10.00R20輪胎模具。

根據(jù)磨損模型,經(jīng)模擬分析得出,閉模過程中套滑板單次行程平均磨損量為8.94 10-8mm。由此可以推斷,1188殼體常用的其他規(guī)格輪胎模具中套滑板的磨損量也極小。

2.3.2 閉模瞬間磨損

模具閉模瞬間,硫化機(jī)合模力將模具上環(huán)高出上蓋的預(yù)加載量(預(yù)加載量各模具廠家設(shè)計不同,一般取0.5 mm)壓平,以保證模具受到足夠的鎖模力。

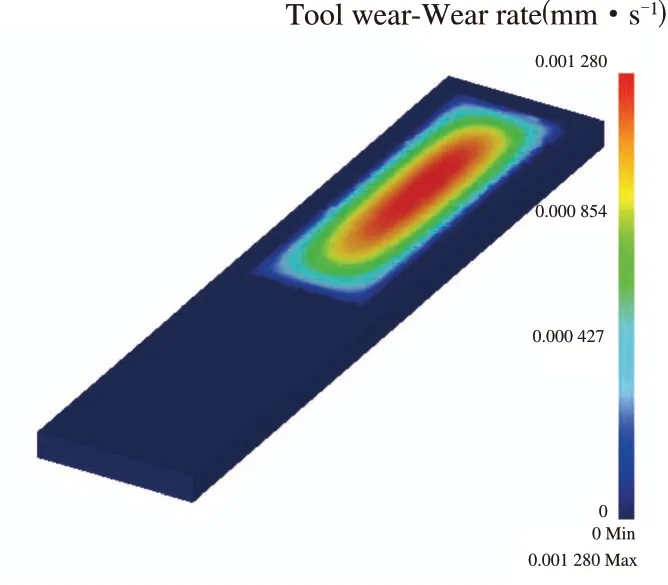

通過deform有限元模擬研究發(fā)現(xiàn),磨損量與迭代運算步數(shù)相關(guān),磨損總量與試驗數(shù)據(jù)相差很大。查閱相關(guān)文獻(xiàn)[7]并經(jīng)本試驗驗證,采用磨損率進(jìn)行磨損分析。

中套滑板閉模瞬間模擬云圖如圖4所示。由圖4可以看出,在閉模瞬間單程最大磨損率為1.28 10-3mm s-1,平均磨損速率為6.4 10-4

圖4 中套滑板閉模瞬間磨損模擬云圖

mm s-1。由于在硫化機(jī)工作過程中,預(yù)加載量隨著中套滑板的磨損而產(chǎn)生變化,取預(yù)加載量的平均值(0.25 mm)計算,則模具使用1188殼體的1 612.9 mm硫化機(jī)閉模瞬間(時間大約0.027 s)中套滑板單次行程平均磨損量為1.73 10-5mm。

3 中套滑析磨損量與輪胎膠邊的關(guān)系

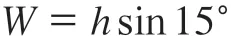

中套滑析磨損量會引起模具預(yù)加載量(h)的變化,其關(guān)系如圖5所示。

圖5 W與h關(guān)系示意

W與h的關(guān)系式為

當(dāng)模具設(shè)計的預(yù)加載量0.5 mm消失時,W為0.13 mm,即中套滑板的磨損量小于0.13 mm時,硫化機(jī)才能夠施加上鎖模力,輪胎不會出現(xiàn)膠邊。

當(dāng)模具工作8 000次左右時,W達(dá)到0.14 mm,模具的預(yù)加載量消失,此時需調(diào)整模具預(yù)加載量,以防止輪胎膠邊的產(chǎn)生。

3.1 中套滑析磨損量與花紋塊側(cè)板間隙的關(guān)系

當(dāng)弓形座(及花紋塊)產(chǎn)生徑向單邊增量(ΔD)時(見圖5),則W與ΔD的關(guān)系為

ΔD為0.02 mm時,輪胎胎側(cè)產(chǎn)生周向膠邊,此時所對應(yīng)的W為0.019 5 mm。

3.2 中套滑析磨損量與花紋塊立面間隙的關(guān)系

設(shè)模具花紋塊個數(shù)為n1,閉合后花紋圈外徑周長增加量為2πΔD,花紋塊立面間隙則由0變?yōu)?πΔD/n1,W與花紋塊立面間隙(δ)之間的關(guān)系為:

當(dāng)花紋塊(取數(shù)量為10塊)立面間隙δ達(dá)到0.02 mm時,輪胎就會產(chǎn)生立面膠邊,所對應(yīng)的W為0.031 mm。

由以上分析可知,導(dǎo)致預(yù)加載量不足的中套滑板磨損量大于花紋塊立面和胎側(cè)周邊產(chǎn)生膠邊所需要的中套滑板磨損量,即在模具預(yù)加載量存在的前提下,模具加工精度符合設(shè)計要求,花紋塊立面和胎側(cè)周邊不會產(chǎn)生膠邊。

4 結(jié)論

(1)中套滑板的磨損主要發(fā)生在閉模瞬間,對于全鋼1188殼體結(jié)構(gòu),其單次行程平均磨損量為1.73 10-5mm。

(2)通過磨損模型及有限元模擬分析得到,對于全鋼1188殼體結(jié)構(gòu),當(dāng)模具工作8 000次左右時,中套滑板的磨損量使模具預(yù)加載(0.5 mm)消失,應(yīng)在此時間內(nèi)及時更換中套滑板或調(diào)整模具預(yù)加載量,以防止輪胎膠邊的產(chǎn)生。