鋼絲對廢橡膠微波裂解過程的影響分析

李志華,郭 楠

(青島科技大學 機電工程學院,山東 青島 266061)

橡膠材料被廣泛應用于交通運輸、航空航天、海洋裝備、建筑行業、電子電器等諸多領域,是被譽為具有戰略地位的材料之一[1]。在橡膠為世界經濟發展作出了巨大貢獻的同時,大量廢棄的橡膠制品對環境造成了嚴重污染,若不能及時有效處理,不僅對環境造成嚴重損害,也造成資源的浪費[2]。因此進行廢橡膠的循環利用具有重大經濟和社會效益[3]。

裂解是廢橡膠循環利用的方法之一。微波裂解由于具有裂解速度快、裂解均勻、環境清潔、耗能低等特點,受到業內人士的關注[4-5],被認為是廢橡膠高值化循環利用的最佳途徑[6]。

廢輪胎是廢橡膠的最大來源,其裂解通常采取先將廢輪胎粉碎成細小顆粒、去除鋼絲后再進行裂解的工藝[7],但在橡膠與鋼絲分離過程中存在工藝復雜、污染嚴重、經濟性差等問題[8],若能實現整胎微波裂解,則會簡化裂解工藝和設備,從而達到高效裂解。因此,研究鋼絲在廢橡膠微波裂解中的影響成為至關重要的研究課題。

有限元法全波電磁仿真軟件HFSS是業界公認的三維電磁場設計和分析的工業標準,具備快捷的仿真速度、友好的操作界面和超高的仿真精度[9-10]。通過對廢橡膠中有無鋼絲的電磁場分布進行有限元分析,能夠研究鋼絲在廢橡膠微波裂解過程中對電磁場的影響。根據有限元預測分析結果,通過裂解試驗進行驗證。

本工作研究鋼絲對廢橡膠微波裂解過程的影響并進行有限元仿真和試驗探究。

1 廢橡膠微波裂解工藝

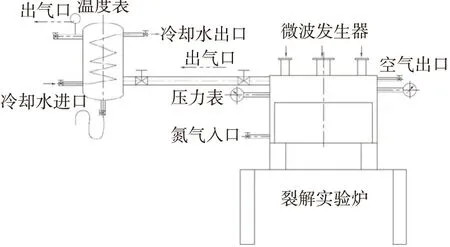

廢橡膠微波裂解工藝流程(見圖1)為:將廢橡膠放入裂解爐中,通入氮氣置換出裂解腔內的氧氣,然后開啟一定數量的微波發生器,同時開啟循環冷卻水系統,廢橡膠經過微波加熱后裂解。裂解腔內產生的裂解氣經過爐體上出氣管路進入油收集罐。在油收集罐中,部分裂解氣冷凝為液體后貯存在罐中。未冷凝的氣體經油收集罐出氣口排出。裂解結束后,收集裂解爐腔體內固體產物。

圖1 廢橡膠微波裂解工藝流程示意

2 有限元仿真

2.1 HFSS電磁仿真

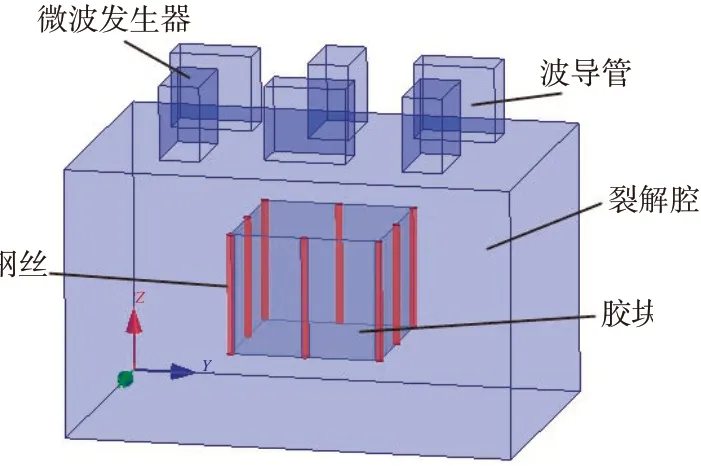

(1)模型建立

裂解腔內尺寸:長 寬 高=600 mm 400 mm 360 mm;

廢橡膠堆積尺寸:長 寬 高=200 mm 200 mm 160 mm(分含有鋼絲和不含鋼絲兩組);

所建物理模型設有2排,每排3個微波發生器,6個微波發生器正交排列,總功率為6 kW。每個微波發生器與裂解腔用BJ-22標準矩形波導[11]連接,堆積的廢橡膠位于裂解腔中央,如圖2所示。

圖2 物理模型

(2)材料屬性

裂解腔:內部設定為真空,相對介電常數為1,相對磁導率為1,體電導率為0;

膠塊:材料為橡膠,相對介電常數為18,相對磁導率為1,體電導率為0;

鋼絲:材料為優質高碳鋼,相對介電常數為1,相對磁導率為1,體電導率為0。

(3)邊界條件和激勵

邊界條件設置為理想邊界;BJ-22標準矩形波導的上端為激勵端口,激勵類型為波端口激勵。

(4)網格劃分和求解

使用自動生成網格;求解頻率為2.45 GHz。

2.2 仿真結果與分析

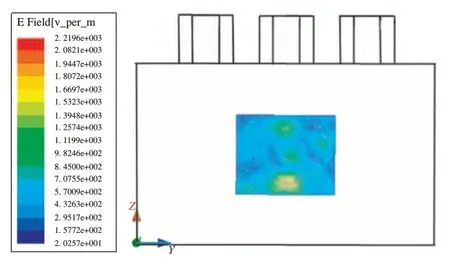

對堆積的廢橡膠中不含鋼絲的裂解腔體進行仿真,得到不含鋼絲的廢橡膠內部電磁場強分布,如圖3所示。

從圖3可見,局部出現4塊大小不一的團絮狀橘黃色場強集中區域,場強最高可達1 669 V m-1,但區域內大部分場強均在1 000 V m-1以下,場強分布不均勻,廢橡膠出現的局部熱點較少。

圖3 不含鋼絲的廢橡膠電磁場強分布

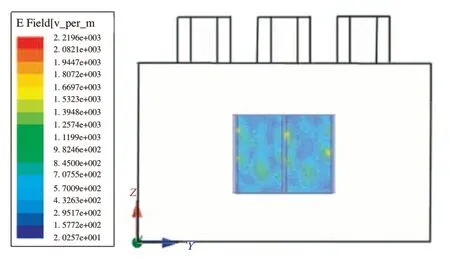

對堆積的廢橡膠中含鋼絲的裂解腔體進行仿真,得到含鋼絲的廢橡膠內部電磁場強分布,如圖4所示。

圖4 含鋼絲的廢橡膠電磁場強分布

由圖4可見,在鋼絲周圍出現多處團絮狀橘黃色場強集中區域,區域內場強分布相對均勻,基本都在1 000 V m-1以上,在鋼絲附近出現多處局部熱點。

分析裂解腔體的電磁場強分布可知,微波裂解過程中含鋼絲的廢橡膠中鋼絲表面電場強度普遍較高,這表明適量鋼絲使位于鋼絲附近的場強明顯增強,在廢橡膠中形成較多均布的熱點。由此認為,鋼絲會使廢橡膠內部溫升加快、溫度分布均勻,從而縮短裂解進程,提升裂解產物品質。

3 實驗

3.1 試驗設備和材料

試驗設備為自制廢橡膠微波裂解實驗爐(如圖5所示),爐體為矩形結構。微波發生器安裝在爐體上部,裂解氣出口設在爐體側面,爐門位于爐體前部,爐門上裝有視鏡,其技術參數與有限元所建物理模型一致。

圖5 廢橡膠微波裂解實驗爐

試驗用廢橡膠為長度和寬度均為25 mm、厚度小于25 mm的膠塊(由廢棄的載重子午線輪胎裁切而成)。一組膠塊保留膠內鋼絲,另一組膠塊剔除膠內鋼絲。

試驗工具和材料包括托盤、支架、扳手、集油瓶、殘固收集容器、氧氣分析儀、可燃氣檢測儀、電子臺秤、通風機和氮氣等。

3.2 試驗方案

將含鋼絲的廢橡膠和不含鋼絲的廢橡膠分成兩組,分別進行裂解試驗。兩組廢橡膠質量分別為8.00 kg(含鋼絲)和6.40 kg(不含鋼絲,按廢橡膠中鋼絲比例20%扣除)。試驗中除廢橡膠是否含鋼絲外,其余試驗條件一致。記錄裂解爐隨時間溫升情況、爐內現象以及裂解結束后裂解產物質量等數據。

具體試驗操作步驟如下:

(1)將已稱量好的待裂解廢橡膠放置于托盤中,托盤置于支架上,整體放入裂解爐腔中間;

(2)關閉爐門,用扳手緊固上下門閂上的緊固螺釘,保證爐門密封;

(3)主電源柜上電,控制柜上電;

(4)氮氣置換空氣:調節氮氣瓶的減壓閥,以2 kPa壓力向裂解爐腔內通入氮氣,當氧氣分析儀顯示裂解爐腔內氧氣含量低于1%時,關閉通氮氣閥門;

(5)開啟冷卻循環水系統,確認排水口出水;

(6)打開所有微波發生器電源開關,通過時間繼電器設置試驗持續時間;

(7)通過視鏡觀察爐腔內是否有煙氣生成,確認煙氣出現時,即開啟管路通風機,保持爐腔內處于微負壓狀態。同時,仔細觀察裂解爐門是否有煙氣泄漏,如有泄漏情況,在泄漏處擰緊門閂緊固螺釘,保持密封可靠;

(8)每5 min記錄一次爐腔內溫度,觀察出油口冷凝油的情況,記錄冷凝油量;

(9)自開機開始計時,工作時間滿60 min后,關閉所有電源,停機。停機6 h后,開啟裂解爐門,從裂解腔內取出裂解后的固體產物,稱量記錄。

3.3 試驗數據與分析

第1組試驗(含鋼絲的廢橡膠裂解)中,在開機通電15 min時開始有裂解油滴出現,此時油量較小,流速緩慢;在25 min時油量開始增大,流速加快;在35 min時油量開始減小,流速相對減慢;至40 min時,變為滴狀出油。

第2組試驗(不含鋼絲的廢橡膠裂解)中,在開機通電15 min時開始有裂解油滴出現,油量較小,流速緩慢;30 min裂解油的流速開始明顯加快,油量增大;在40 min流速開始降低,油量減小;至45 min時,變為滴狀出油。

在整個裂解試驗過程中,出油速率自始至終處于緩慢增大再下降的變化過程,但與第1組比較,第2組出油速率變化趨勢滯后5 min,裂解時間延長。

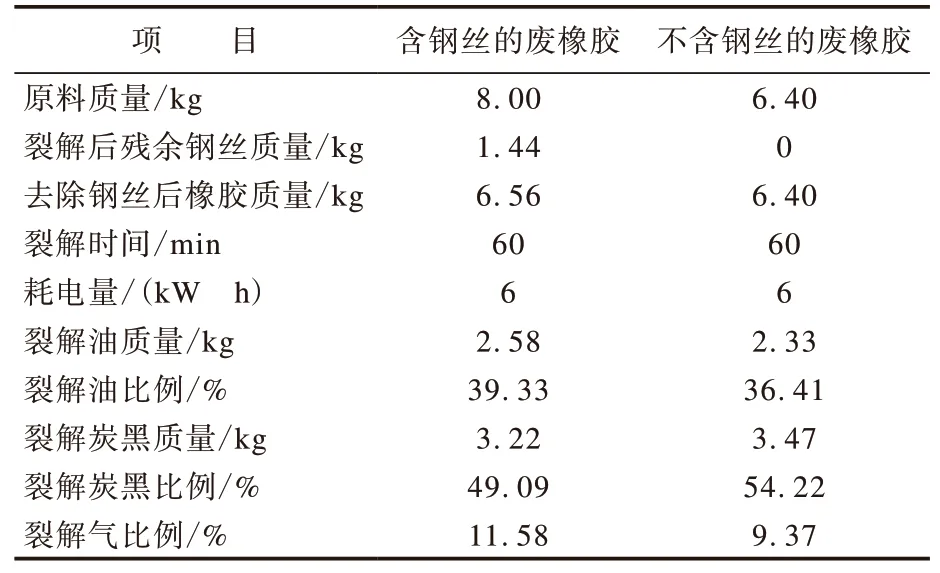

整理后的廢橡膠裂解試驗數據如表1所示。

表1 整理后的廢橡膠裂解試驗數據

由表1可知,含鋼絲的廢橡膠裂解產物中油和裂解氣產量較高、比例較大,說明含鋼絲廢橡膠裂解程度高、裂解品質好。在裂解時間、輸入裂解功率、裂解廢橡膠質量相同的條件下,含鋼絲的廢橡膠裂解得更徹底。

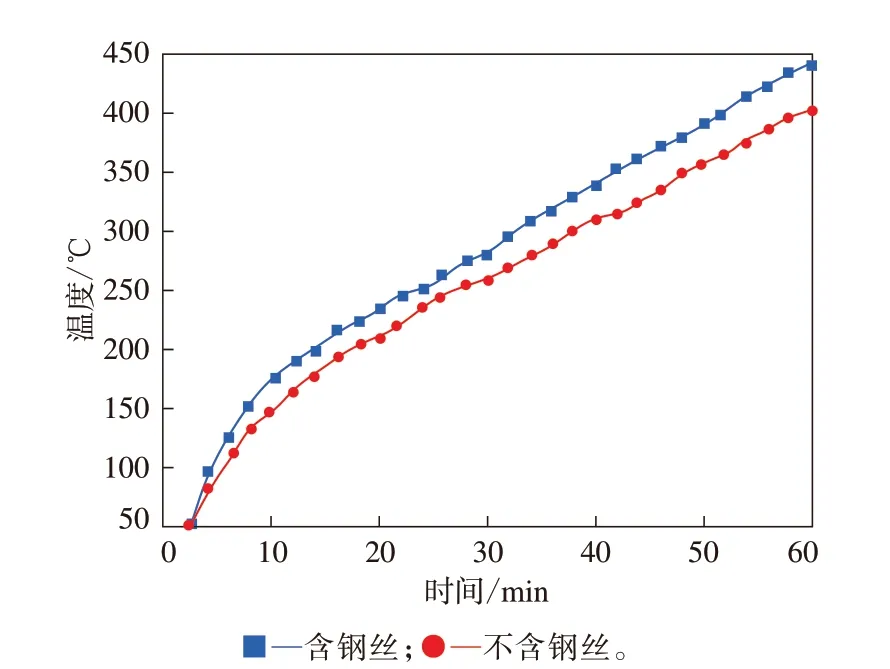

含與不含鋼絲的廢橡膠裂解試驗溫升曲線如圖6所示。

圖6 廢橡膠的裂解溫升曲線

從圖6可以看出,含鋼絲的廢橡膠溫升速度明顯快于不含鋼絲的廢橡膠,即鋼絲可以使裂解腔中形成均布熱點,促使溫升加快,說明鋼絲對廢橡膠微波裂解速度有較大的提升作用,可有效加快裂解進程,提高裂解均勻性和裂解產物品質,增加裂解出油比例,這與有限元分析預測結果相吻合。

4 結論

廢橡膠中存在適量鋼絲可以有效地提高微波裂解過程中溫升速度和裂解速度。廢橡膠微波裂解時,位于鋼絲附近的場強明顯增強,熱點增多;鋼絲優良的熱傳遞特點使溫升加快,縮短裂解進程,降低能耗;裂解均勻性的提高使出油比例增大。適量的鋼絲對廢橡膠微波裂解具有促進作用,因此可以考慮簡化廢輪胎的微波裂解工藝,即去除裂解前的廢輪胎粉碎和除鋼絲工序,直接對廢輪胎進行整胎裂解。整胎直接裂解后的固體產物為炭黑和鋼絲,從炭黑中分離鋼絲較為簡單。整胎裂解既簡化了工藝流程和設備,降低了生產成本,避免了廢輪胎粉碎過程中的環境污染,又提高了裂解效率和裂解產物品質,也有利于節能降耗,保護環境。