鋼板電機外殼沖壓生產(chǎn)工藝研究

畢 彥,馬林旭,崔忠寶

(1.天津中德應用技術大學,天津 300350;2.天津東方興泰工業(yè)科技股份有限公司,天津 301700)

電機行業(yè)是一個比較傳統(tǒng)的行業(yè),經(jīng)過200多年的發(fā)展歷程,已具有相當規(guī)模。傳統(tǒng)的電機普遍采用金屬鑄造殼體,從鑄造鐵殼體,逐漸發(fā)展成為鑄造鋁合金殼體,雖然在產(chǎn)品品質(zhì)上有了明顯進步,但由于鑄造零件經(jīng)常存在的縮孔、縮松、夾雜、氣泡等缺陷,影響了電機殼體的質(zhì)量,進而影響了電機的整體質(zhì)量。為解決這一問題,近年來,國內(nèi)外的大型電機廠開始研究使用鋼板沖壓制作電機外殼,鋼板電機外殼具有精度高、重量輕、通風冷卻效果好等優(yōu)點。而且,鋼板沖壓加工生產(chǎn)效率高,無污染,少無切削,節(jié)省原材料,電機外殼生產(chǎn)可隨用戶的需求快速變化,滿足了快速響應市場的要求。

1 沖壓成形工藝研究

鋼板電機外殼與定子鐵芯的裝配為過盈配合,采用冷壓方式將定子鐵芯壓入外殼內(nèi)。因此,鋼板外殼的成形精度是制造中小功率鋼板電機的關鍵技術。鋼板外殼的加工工藝是保證外殼加工精度、提高生產(chǎn)效率的主要途徑。

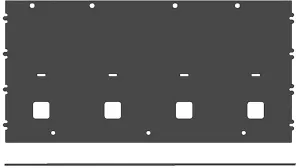

采用沖壓生產(chǎn)的電機外殼產(chǎn)品如圖1所示。

電機外殼產(chǎn)品生產(chǎn)的工藝路線為:原料檢驗→定尺下料→切邊沖孔→沖壓預彎→沖壓壓圓→包口整形→焊接→終檢→涂防銹油→包裝入庫。

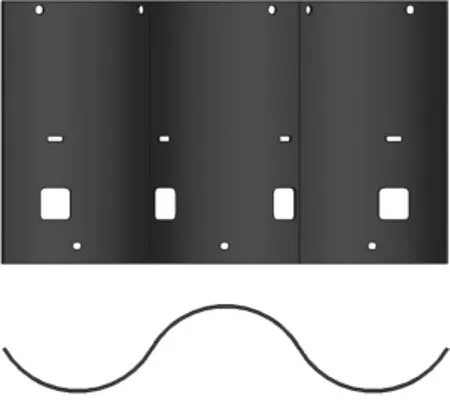

沖壓成形過程包括:切邊沖孔、預彎、壓圓和包口整形四道工序,如圖2~5所示。

2 解決電機外殼沖壓回彈問題

圖1 沖壓生產(chǎn)的電機外殼產(chǎn)品

圖2 切邊沖孔工序

圖3 沖壓預彎工序

圖4 沖壓壓圓工序

圖5 包口整形工序

鋼板電機外殼材料通常為DC04,厚度3mm以上。DC04鋼不僅有良好的延展性,還有良好的導磁性和較少剩磁,是電機機殼的首選材料。但DC04鋼在塑性彎曲成形時回彈大,特別是材料厚度越大引起的回彈就越大。因此在成形為圓筒形狀后必須進行整形,消除回彈變形對工件精度的影響。

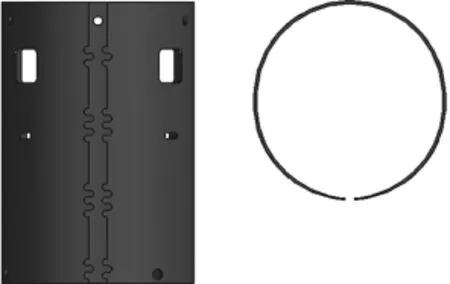

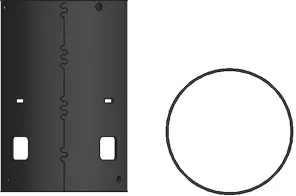

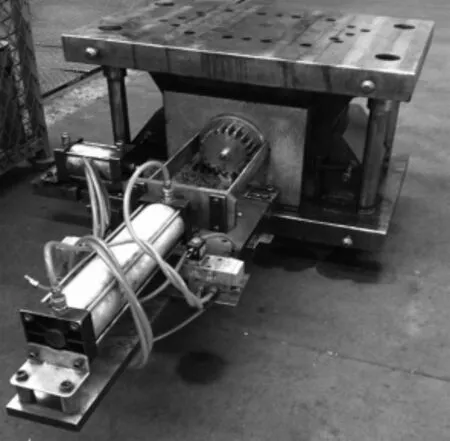

通過工藝試驗發(fā)現(xiàn),普通整形方法無法使工件達到精度要求。因此,我們開展了深入研究,根據(jù)最大彎曲拉應力發(fā)生在工件外表面的特點,探索了改變外表面應力狀態(tài)減少彎曲回彈的方法。即在整形時通過整形模塊對工件外表面進行擠壓,產(chǎn)生擠壓痕,使工件外表面松弛,改變工件外表面的應力狀態(tài),減少了外表面的拉應力,達到減小回彈的目的。可以比較圖6和圖7中的工件外表面,圖7中的工件外表面有明顯的環(huán)形擠壓痕。在整形時還采用讓工件在整形模內(nèi)旋轉(zhuǎn)的方法,提高整形效果,圖8所示為帶有旋轉(zhuǎn)機構(gòu)的整形模具,工件整形時在模具內(nèi)轉(zhuǎn)動6次完成整形。

圖6 壓圓工序件

圖7 整形工序件

圖8 整形模旋轉(zhuǎn)機構(gòu)

3 電機外殼的焊接

鋼板電機外殼沖壓成形后需要對接口進行焊接,如圖9所示為焊接后的電機外殼。為保證焊縫質(zhì)量,采用氬弧焊進行焊接,購置了專用的焊接機器人,保證焊接質(zhì)量的穩(wěn)定。設計了專用的雙工位夾具,與機器人配合工作,既保證了焊接品質(zhì),又提高了生產(chǎn)效率。如圖10所示為焊接機器人與焊接夾具。

圖9 電機外殼的焊接

圖10 焊接機器人與焊接夾具

4 結(jié)束語

項目研發(fā)了高精度輕量化電機外殼沖壓成形生產(chǎn)工藝,取代了傳統(tǒng)的鑄造工藝,實現(xiàn)清潔、綠色生產(chǎn)。該工藝特點包括:

(1)沖壓電機外殼與鑄造電機外殼相比重量減輕60%以上,實現(xiàn)了產(chǎn)品的輕量化。同時,提高了產(chǎn)品質(zhì)量,保證了產(chǎn)品合格率。

(2)應用旋轉(zhuǎn)刻痕釋放應力的方法,通過整形工序的旋轉(zhuǎn)調(diào)整,在產(chǎn)品外側(cè)擠壓環(huán)形痕,改變了外側(cè)表面應力狀態(tài),有效消除了彎曲回彈大的問題,保證了最終產(chǎn)品的成形精度,滿足了電機外殼內(nèi)部高精度形狀和尺寸的要求。