圓柱型鋰離子電池壓力封口技術及測量方法

任 揚

(天津力神電池股份有限公司,天津 300384)

本文為作者依據在圓型電池領域15年以上的制造技術經驗基礎上總結而來,其技術方案已在生產實際應用中廣泛采用并得到認同。

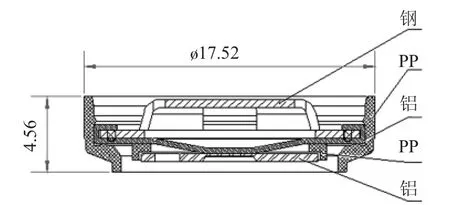

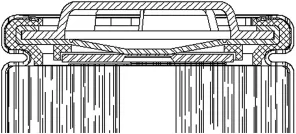

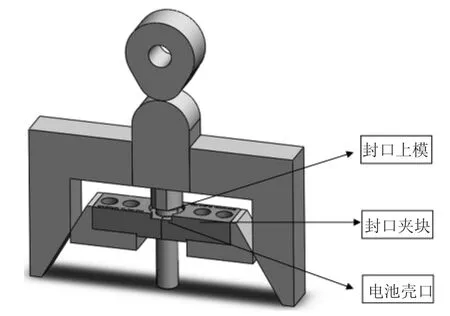

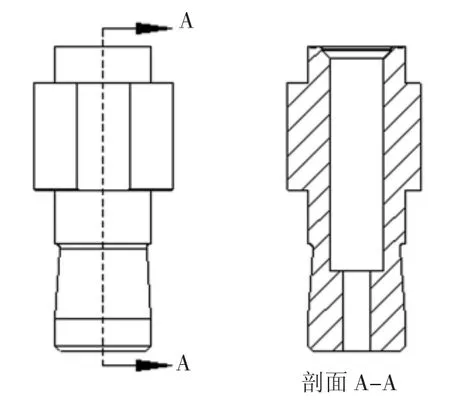

簡單介紹一下圓型電池的壓力封口工序原理。該工序采用3t~5t自動高速曲柄壓力機將電池殼(Can,如圖1所示)與電池蓋(Cap,如圖2所示)經過三次漸進式的壓合而密封起來,保證一定的工藝尺寸和外型,并采用水壓方法檢測密封性能,如圖3~6所示。

1 技術難度

(1)殼口開裂

殼口開裂現象如圖7所示。其原因分析為一封封口模型腔內徑較小或導入處圓角不適當造成。

圖1 18650示意圖(材質:鋼)

圖2 18650電池蓋

圖3 壓力封口前圖示

圖4 一封圖示

圖5 二封圖示

圖6 整形圖示

圖7 殼口開裂

(2)鍍層脫落

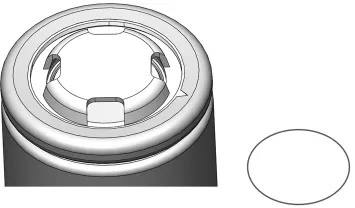

鍍層脫落原因分析:一封、二封封口膜型腔內徑光潔度不夠,導致在成形過程中與電池殼表面鍍層接觸中擠壓脫落。可通過增加光潔度減小成形摩擦力解決,如圖8所示。

圖8 型腔內徑光潔度提高(放大)

(3)密封不嚴(漏液)

原因分析:①在壓力機下行壓合瞬間,封口上模型腔與殼口接觸,如圖9、10所示。

圖9 壓力密封

圖10 封口上模

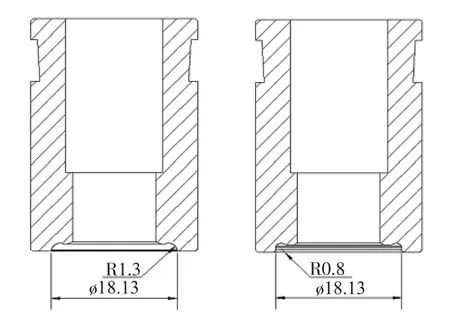

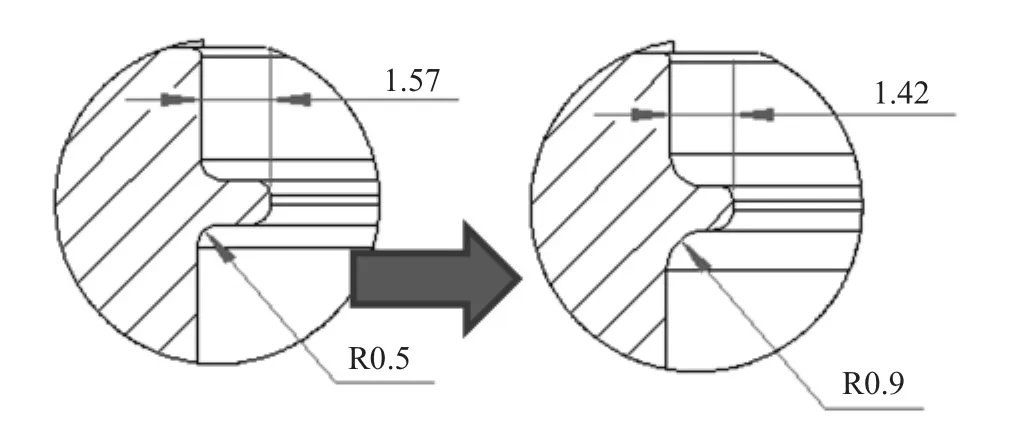

②適當增加內徑0.1~0.15mm(雙邊)或減小圓角尺寸,如圖11所示。

圖11 封口膜內徑圓角(放大)

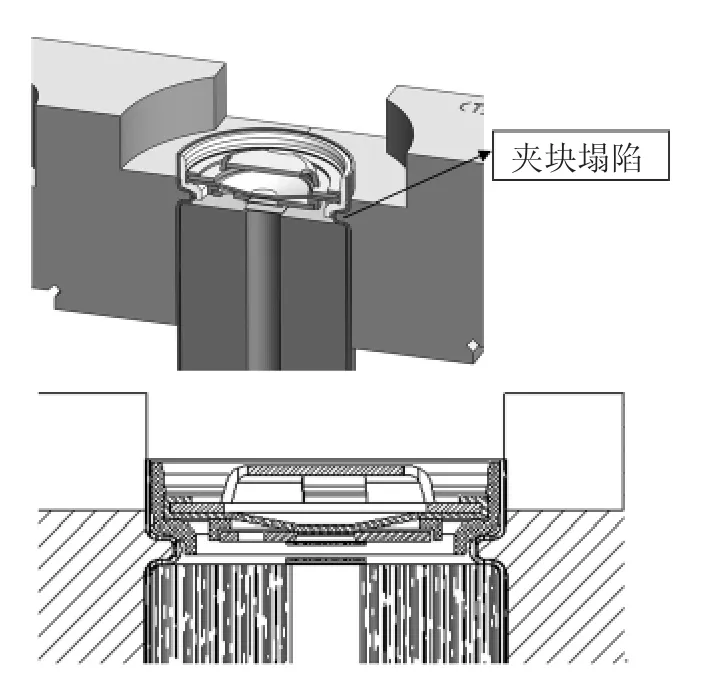

(4)封口模下方夾塊支撐部位塌陷變形無法支撐或封口模型腔過深,如圖12所示。

圖12 封口夾塊圖示(放大)

2 模具改進技術

通過以上分析并加以改進,最終在封口模型腔以及封口夾塊的尺寸和形狀優化后,密封性由98%提升到99.99%合格率以上,例如封口夾塊支撐部位塌陷改進,如圖13所示。

3 測量方法優化

圖13 封口夾塊圖示(放大)

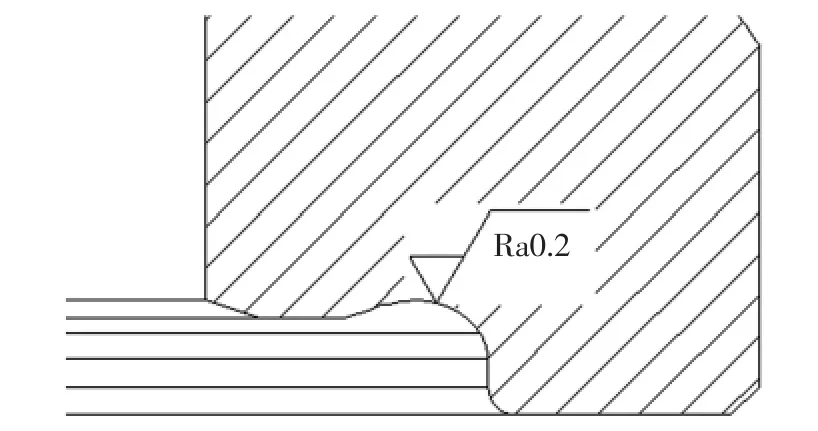

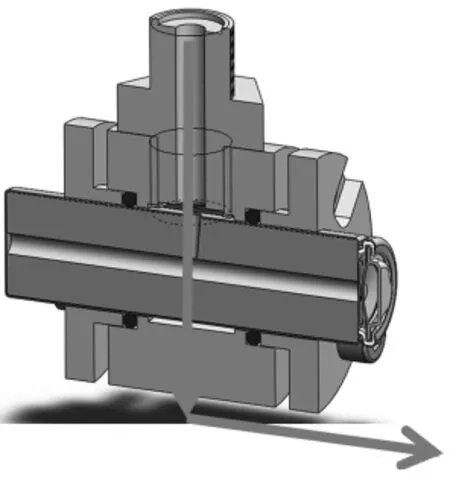

電池封口密封性檢測通常采用在電池中注入一定壓力的冷水來得到壓力值是否滿足壓力密封工藝要求,斷電壓力值要求在1.0±0.2MPa和破裂壓力值要求在2.1±0.4MPa。經過多次試驗,最終采用如圖14所示方式進行生產過程中的檢測。

圖14 密封性測試圖示(水壓法)