盾構機滾刀渦流檢測的仿真設計

沈陽工業大學信息科學與工程學院 寧海洋 姚 麗

1 引言

由于盾構機工作環境惡劣,掘進時滾刀刀圈容易磨損。隨著滾刀刀圈磨損加重,它將進入失效狀態,如果這些磨損狀況嚴重的滾刀不能及時更換,就會加重剩余滾刀的磨損,形成惡化循環[1]。根據塞卡耐磨性指數CAI和滾刀在刀盤上的位置進行壽命預測,受到很多其它干擾,檢測結果不準確[3]。盾構施工中滾刀的磨損狀態檢測技術已成為國外挖掘設備制造商研究的核心技術。因此,通過仿真設計提出渦流線圈優化方案,并建立對應的在線檢測平臺,使得施工人員能夠了解滾刀磨損狀態。

2 滾刀磨損渦流檢測原理

電渦流位移傳感器的設計原理是依據電渦流效應。這種傳感器主要由傳感器探頭,振蕩電路,穩壓放大電路和封裝外殼組成[4]。信號處理電路對高頻振蕩信號穩壓、濾波、檢波、放大處理后,輸出與測量的位移成正比的電壓量。

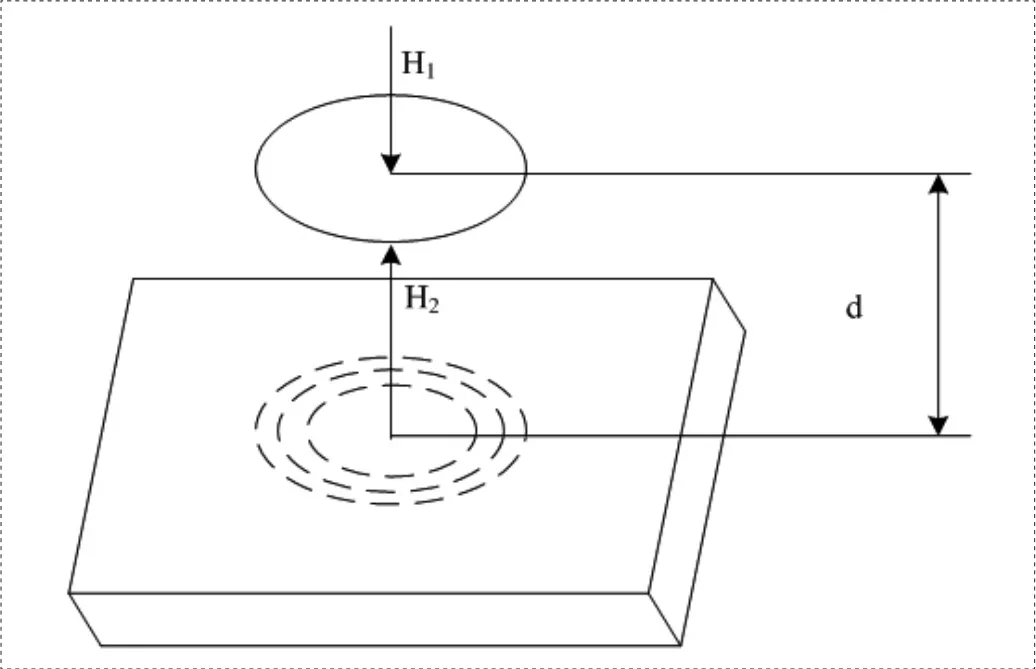

如圖2.1原理圖所示,在一塊導磁金屬板正上方,距離金屬板d處有一個通有高頻激勵電流的環形線圈,在線圈周圍產生交變磁場,在其正下方的金屬板表面就會產生感應電動勢,這樣就會形成閉合電渦流。同時,高頻電渦流也會產生一個阻礙線圈磁場變化的磁場,導致線圈的等效電感L發生變化[6]。

圖2 .1 電渦流作用原理圖

根據等效電路計算得到方程式:

經過簡化整理,線圈等效電感為:

式中,R1為線圈電阻,R2為被測金屬導體渦流回路電阻,U為激勵電壓,L1為線圈電感,L2為金屬導體渦流回路電感,ω為激勵電流頻率,I1為激勵電流,I2為感應電流,M為線圈與導體渦流環間互感系數[7]。

根據上面的公式,除了線圈和導體之間的距離d以外的所有參數都是被測金屬的固有屬性。根據推導的公式(2.3),可以看出金屬導體與線圈之間的互感系數的平方與線圈電感呈正比關系。但如果根據麥克斯韋互感系數的基本公式推演,在一定范圍內可以將這些函數關系近似地通過某一線性函數來表示[8]。

3 滾刀磨損檢測系統仿真設計

3.1 線圈內徑對磁場分布的影響

由于滾刀刀圈形狀的特殊性,刀圈外表面呈楔形,滾刀刀圈被測面積小,電磁場在刀圈表面不可能影響范圍是有限的,有一定的徑向形成范圍,而滾刀刀圈周圍磁場大小與形成范圍主要受電渦流傳感器探頭線圈外徑和內徑影響,為了提高檢測效率,針對線圈內徑與外徑參數對滾刀刀圈周圍環境中磁場分布的影響進行仿真,為電渦流傳感器探頭參數優化提供依據。

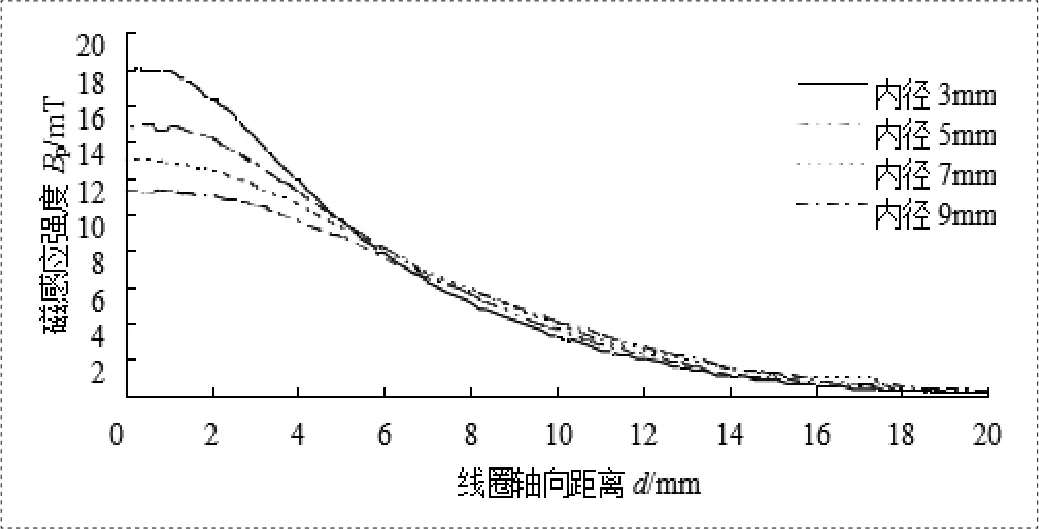

設定檢測線圈外徑為12.5mm,厚度為3mm,線圈匝數為4000匝,激勵電流為0.5A,線圈與滾刀刀圈初始距離設定為8mm,激勵頻率為100kHz,內徑分別取3mm、5mm、7mm、9mm,為了分析線圈外徑對Bp-d曲線帶來的影響,取線圈中心到刀圈被測中心點的一條三維截線,即在線圈軸向方向上添加一條三維截線,利用COMSOL后處理里面的一維繪圖組畫出截線上的磁通密度模變化,作出四種線圈外徑情況下的Bp-d曲線,如圖3.1所示。

可以看出,半徑小的載流圓線圈,在距離線圈近處產生的磁感應強度大,同時其磁感應強度下降也快。可以看出線圈內徑越大,線圈的磁場軸向分布范圍越大,但其磁感應強度下降慢。也就是說,電渦流傳感器的線圈內徑越大,線性范圍就會越大,但靈敏度越低。在量程達到要求的情況下盡量選擇小內徑線圈,這樣既可以提高測量靈敏度,又可以使檢測結果更趨向被測刀圈近表面。綜合考慮內徑選擇3mm的線圈比較合適。

圖3 .1 線圈軸向磁感應強度分布圖

3.2 線圈外徑對磁場分布的影響

設定檢測線圈內徑為3mm,厚度為3mm,線圈匝數為4000,激勵電流為0.5A,激勵頻率為100kHz,線圈與滾刀刀圈初始距離設定為8mm,線圈外徑分別取10mm、15mm、20mm、25mm,取線圈中心到刀圈被測中心點的一條三維截線,這樣方便分析各種線圈外徑對Bp-d曲線的影響,畫出截線上的磁通密度模變化,作出四種線圈外徑情況下的Bp-d曲線,見圖3.2所示。

圖3 .2 線圈軸向磁感應強度分布圖

從圖3.2可以看出,半徑小的載流圓線圈,在近圓線圈處產生的磁感應強度大,但是其磁感應強度下降速度也更快。可以看出線圈外徑越大,線圈的磁場軸向分布范圍會越大,但磁感應強度的變化梯度越小。也就是說,外徑越大的電渦流傳感器系統,檢測線性范圍將越大,但靈敏度會越低。所以可以得出在量程達到要求的情況下,盡量選擇小外徑線圈,這樣既可以提高測量靈敏度,又可以使檢測結果更趨向被測刀圈近表面。這里外徑選擇15mm的線圈最合適。

4 實驗結果與分析

根據仿真參數設計檢測探頭,搭建實驗平臺,通過實驗檢測效果驗證仿真優化設計的傳感器更適合滾刀磨損檢測,其中制作的線圈厚度為3mm,圓線圈外徑徑為15mm,內徑為3mm,利用實驗室現有的19英寸滾刀刀圈,進行滾刀磨損檢測實驗。

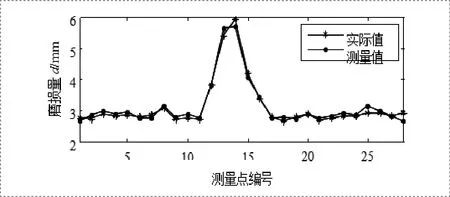

將滾刀刀圈放置于滾動圓形轉盤上,精準對齊滾刀圓心與轉盤圓心,這樣滾刀刀圈可以在轉盤上沿著轉盤圓心轉動,將探頭固定在正對刀圈徑向距離8mm的位置上,保證檢測過程中探頭位置始終保持不變。轉動轉盤就可以對滾刀一周的28個檢測點進行檢測,刀圈28個檢測點中13~15號測量點磨損比較嚴重。勻速轉動盾構機滾刀刀圈,用搭建的檢測系統對滾刀刀圈一周進行檢測。實驗數據如圖4.1所示。

圖4 .1 測量結果與實際磨損對比圖

從圖5.7可以看出,檢測系統能夠檢測出13~15檢測位置磨損量比較大,其中刀圈磨損距離最大為5.91mm,最小值為2.66mm,測得結果的最大絕對誤差是0.25mm,最大相對誤差為8.6%,測量數據能較好的反映滾刀刀圈的實際磨損距離。