不同測定方法對粉煤灰及水泥中水溶性鉻(VI)含量的影響

曹曉非 李和平 付文穎

(徐州市產品質量監督檢驗中心,徐州 江蘇 221000)

1 引 言

2013 年起國家標委會針對水泥中水溶性鉻(VI)超標易對人體造成積累性損傷及誘發環境“二次污染”的問題,對全國水泥生產企業進行抽樣調研后制定了GB31893-2015《水泥中水溶性鉻(VI)的限量及測定方法》,規定了水泥中水溶性鉻(VI)的限量并要求使用抽濾-分光光度法測定水溶性重金屬含量。調研資料文獻發現,水泥中水溶性鉻可能來源包括熟料燒成帶耐火磚、粉煤灰等混合材引入以及高鉻粉磨介質磨損[1,2]。現行的GB/T4634-1996、DL/T867-2004等國家、行業標準多采用熔融或濕法消化結合儀器分析法測定煤灰中重金屬含量,此法對儀器設備及檢測人員操作技能要求過高,且易因復雜成分導致空白值偏高,不適于檢測實驗室分析及水泥企業生產質控[3]。

針對此問題,本工作分別采用微波混酸二次消解—原子吸收光譜法和弱酸浸提—分光光度法對同一粉煤灰試樣進行水溶性鉻(VI)的測定,并在此基礎上按不同品種通用水泥的原料配比,使用同一熟料、石膏制備了不同水泥試樣并測定其相應的水溶性鉻(VI)含量,進而比較不同的粉煤灰中水溶性鉻(VI)測定方法對水泥低鉻化質控的影響程度。

2 試 驗

2.1 試驗原料、儀器與試劑

試驗用粉煤灰取自徐州華鑫熱電、徐州闞山熱電和江蘇國豐新能源,水泥制備用熟料和石膏則取自徐州中聯水泥有限公司。試驗制樣及分析儀器包括723PC型分光光度計、ST-60型微波消解儀、AA240DUO型火焰原子吸收分光光度計、電子分析天平、試驗小磨等。檢測用試劑均采用分析純實際,試驗用水根據不同方法分別采用分析用一級水及三級水要求。

2.2 樣品處理及試驗步驟

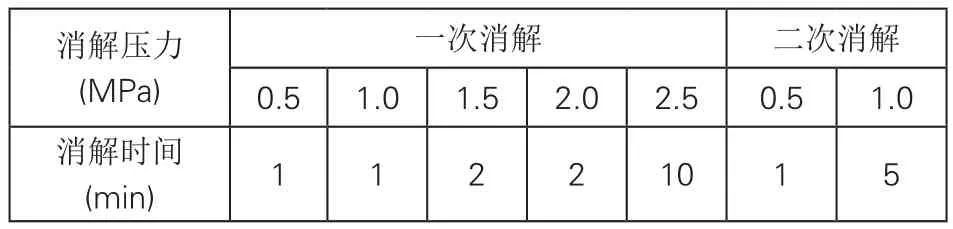

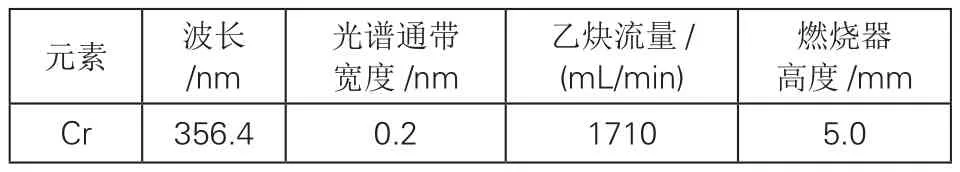

微波混酸二次消解—原子吸收光譜法試驗步驟如下:稱取粉煤灰0.1g并精確至0.0001g,加入硝酸與氫氟酸混合酸9mL(體積比為8比1),按表1所示微波消解程序對樣品一次消解冷卻后快速加入10mL飽和硼酸溶液,密閉消解罐進行二次消解,完畢后靜置消解罐冷卻至室溫,將罐中無色透明溶液移入50mL容量瓶內。用水沖洗器皿后稀釋至刻度后搖勻,利用原子吸收光譜法測定粉煤灰消解溶液中的鉻(VI)元素,同時做試劑空白。試樣微波消解及火焰原子吸收光譜儀工作的參數詳見表1、表2。

表1 微波消解試驗參數設定

表2 火焰原子吸收光譜儀工作條件

浸提—分光光度法實驗步驟如下:稱取粉煤灰1g并精確至0.0001g后放入50mL比色管中,加入0.5mL硫酸并加蒸餾水至總體積為20mL,在恒溫60℃條件下用超聲波清洗器超聲振蕩20min,過濾并洗滌濾渣3~5次后加水至標線。將5.0mL待測液移取至50mL比色管中并加水稀釋至標線,加入體積比均為1:1的硫酸和磷酸溶液各0.50mL后搖勻,再滴加2滴高錳酸鉀溶液搖勻后80℃水浴15分鐘。隨后加入1mL尿素溶液搖勻,并滴加亞硝酸鈉溶液至紫紅色恰好褪去,超聲振蕩20分鐘后靜置冷卻至室溫,加入2.0mL二苯碳酰二肼溶液靜置5-10分鐘,使用分光光度計在540nm處以去離子水為參比測定溶液的吸光度,并做空白試驗予以扣除。利用不同體積鉻(VI)標準溶液測定吸光度并扣除空白,對測定結果進行線性回歸得到一元一次標準工作曲線方程為y=64.371x+0.016,其中y為鉻(VI)的含量(mg/mL),x為去除空白值后的實測吸光度,方程回歸系數r為0.9993。

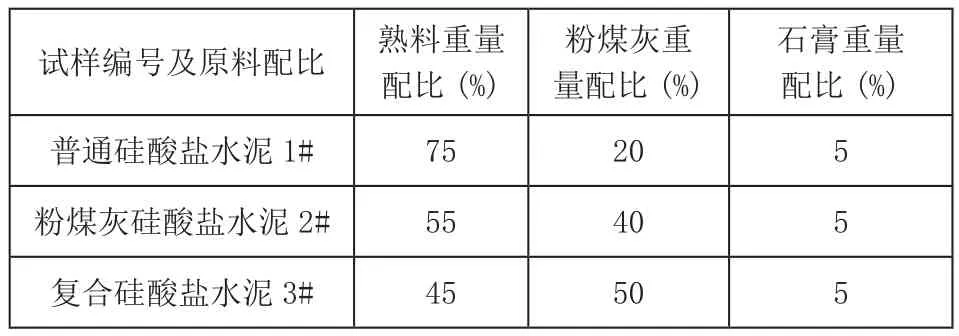

不同組分水泥試樣制備及水溶性鉻(VI)試驗步驟如下:根據GB175-2007《通用硅酸鹽水泥》中不同品種水泥的組分配比范圍,選擇不同配比的熟料、粉煤灰、石膏準確稱量并加入試驗小磨進行粉磨,制成相應水泥試樣并根據GB31893-2015《水泥中水溶性鉻(VI)限量及測定方法》測定其實際水溶性鉻(VI)含量,結合已知各原料的鉻(VI)含量進行討論,具體各原料的配比如表3所示。

表3 不同水泥試樣的原料配比

3 結果與討論

3.1 不同試樣預處理及分析方法對粉煤灰中鉻(VI)測定結果的影響

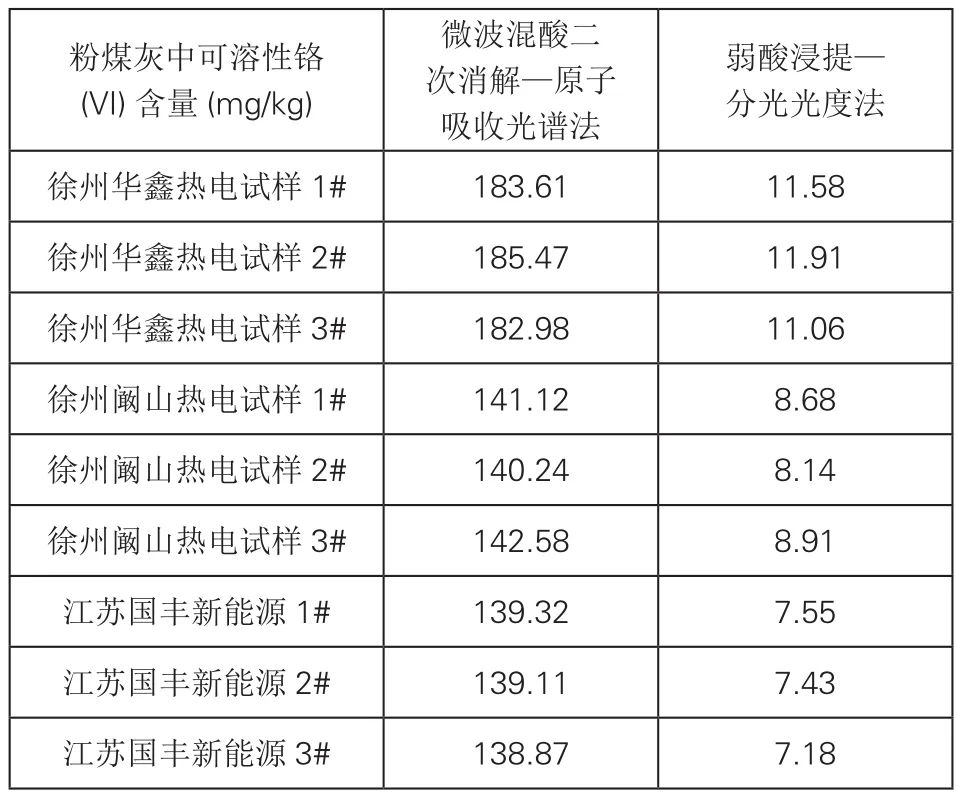

本試驗使用微波混酸二次消解—原子吸收光譜法和弱酸浸提—分光光度法分別對取自徐州華鑫熱電、徐州闞山熱電和江蘇國豐新能源的粉煤灰試樣進行檢測,實際測得不同粉煤灰試樣中水溶性鉻(VI)的含量結果如表4所示。

由表4結果可知,同一企業生產的粉煤灰試樣分析所得的可溶性鉻(VI)結果略有差異,不同企業的粉煤灰試樣中可溶性鉻含量差別較大,這主要取決于各企業所用的煤質、燃燒處理參數、實際操作技術及環保控制標準等因素。同一試樣使用微波混酸二次消解—原子吸收光譜法和弱酸浸提—分光光度法分別測得的可溶性鉻(VI)含量存在較大差異,由于粉煤灰因煤炭礦相差異而具有復雜的化學成分,采用混酸體系進行微波二次消解可針對粉煤灰消解產生的各類元素難溶物進行二次絡合、酸融等多種形式的溶解方式,試樣完全消解效果更為優異,弱酸浸提—分光光度法的前置處理則可能僅消解了部分粉煤灰試樣,這就導致不同方法測得可溶性鉻(VI)含量差別較大。

表4 不同試樣預處理分析測得的粉煤灰試樣中鉻(VI)含量結果

3.2 不同粉煤灰分析方法對水泥中水溶性鉻(VI)含量質控計算的影響

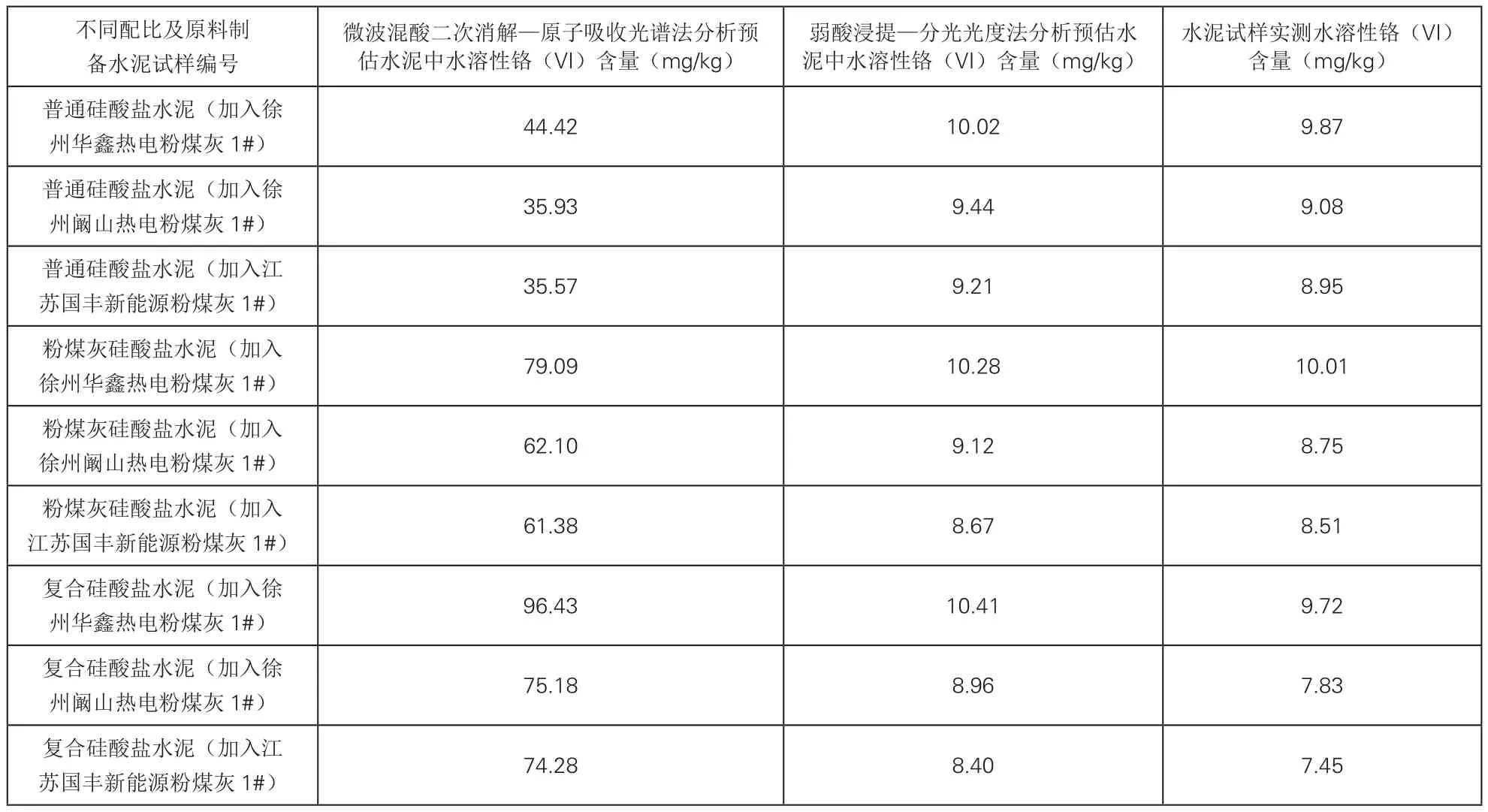

制備不同水泥試樣前已測得熟料中水溶性鉻(VI)含量為10.27mg/kg,石膏中未檢出水溶性鉻(VI)。分別取不同企業生產粉煤灰與同一熟料、石膏按表3中比例制成相應試樣,并結合表4數據預估各水泥試樣中水溶性鉻(VI),將其與試樣實測水溶性鉻(VI)含量進行比較,具體結果如表5所示。

分析表5結果可見,由于水泥中水溶性鉻(VI)含量測定采用水溶抽濾—濾液分光光度法,該方法與弱酸浸提—分光光度法的試樣處理及后期分析手段較為接近,因此相比微波混酸二次消解—原子吸收光譜法,采用弱酸浸提—分光光度法測定粉煤灰中可溶性鉻(VI)含量預估制的水泥試樣中水溶性鉻(VI)含量的效果更好。而粉煤灰制備入水泥試樣后,水化抽濾整體環境呈弱堿性,與單獨分析師弱酸浸提環境的酸堿度存在差異,同時粉煤灰在活性熟料帶動下積極參與水化反應,對水溶性鉻(IV)產生一定吸附作用,使得水泥中水溶性鉻(VI)含量預估結果與實測結果仍存在一定差距[4,5]。

表5 不同分析方法預估水泥試樣中水溶性鉻(VI)含量與實測結果比較

4 結 論

1)采用微波混酸二次消解—原子吸收光譜法能有效消解粉煤灰中復雜組分產生的難溶物,充分測定粉煤灰中可溶性鉻(VI)等重金屬的含量。

2)相比微波混酸二次消解—原子吸收光譜法,采用弱酸浸提—分光光度法能模擬水泥中水溶性鉻(VI)的測定過程,進而對水泥低鉻化質控提供一定的檢測預估作用。