利用刀具裝置在數控車床上加工鍵槽方法的探索

盧明揚

(茂名市高級技工學校,廣東 茂名 525000)

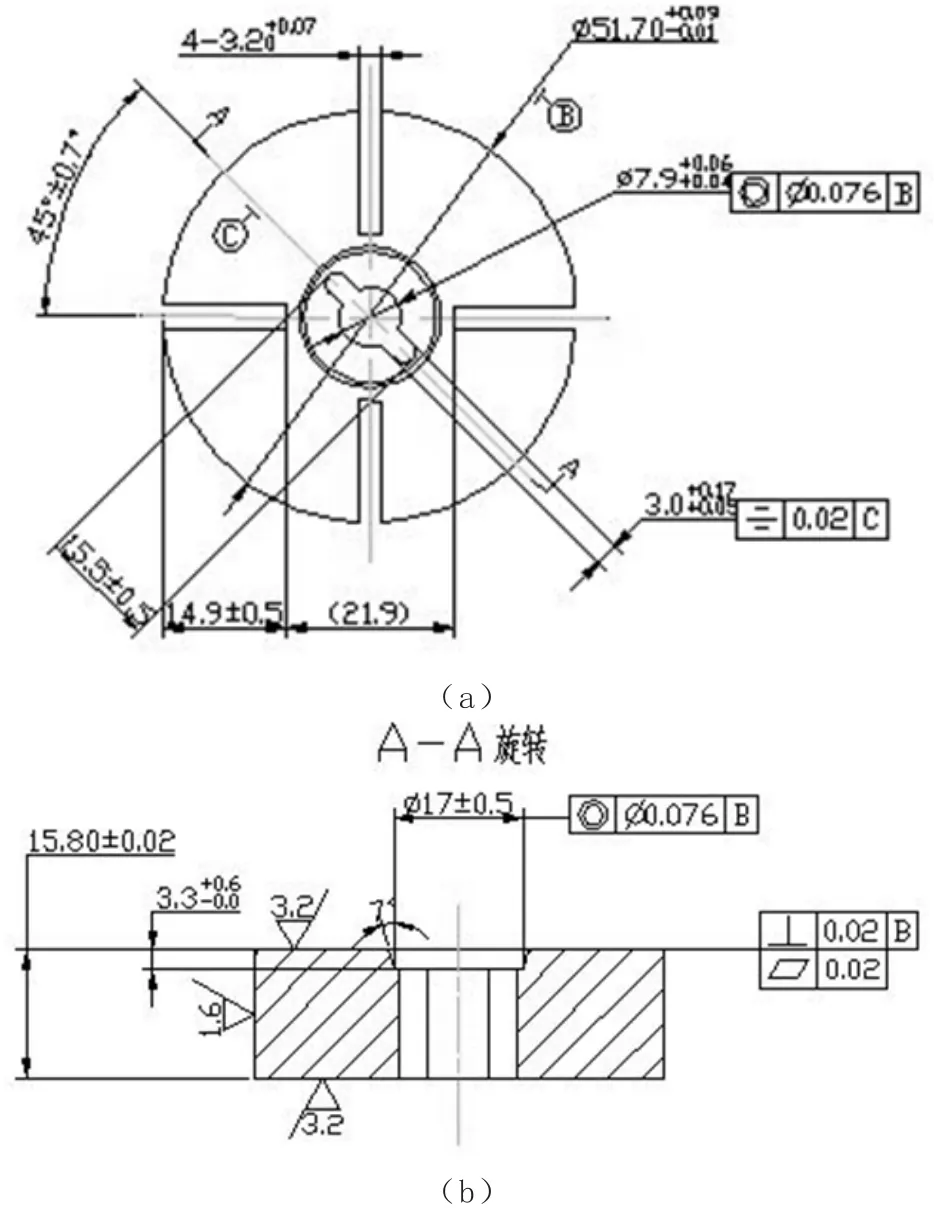

按一般工藝方法加工,如圖1所示工件。首先用車床加工外圓及內孔,再用銑床、插床或刨床等機械設備加工內C型鍵槽,然后用專用心軸裝在分度頭上,同樣要用銑、插或刨的方法加工外圓A型鍵槽。該工藝方法,需要經過多次裝夾,更換不同設備,無法保證工件加工的精度,并且加工效率低。

圖1

1 情況簡介

為了保證工件的加工精度,提高加工效率,我們根據車、銑削加工原理,成功設計出了一種小型簡易銑削動力頭,利用該銑削動力頭配合相應的加工程序,能一次性完成如圖1所示的零件。

經過實踐證明,用銑削加工溝槽類工件是一種比較理想的工藝方法,不但加工質量好,而且工作效率也高。尤其是采用合適的銑刀,可以很方便、容易地在圓軸上加工出所需的A、C型鍵槽。由此可知,只要采用有效的傳動方式,處理好銑刀的動力傳動路徑,研制出小型化工具,對一般圓軸上的鍵槽,用銑刀來加工鍵槽可行。基于此,根據銑削加工的原理,成功設計出了本裝置,作為專用工具安裝在數控車床上使用,用來增加X、Z軸的銑削加工能力,增加了數控車床X、Z軸方向為銑削使用,達到了理想的A、C型鍵槽的效果。其機構簡圖如圖2所示,具體使用方法如下:

圖2

固定板:使刀具夾緊并且能順利安裝刀架。

調節板Ⅰ、調節板Ⅱ及調節螺釘:調節板Ⅰ調節電機與傳動器松緊;調節板Ⅱ調節傳動器中心及水平方向。

電機:驅動銑刀作用。

傳動器:在傳動器兩頭安裝銑刀夾頭,方便替換。

皮帶:使電機與傳動器轉動,使銑刀有銑削作用。

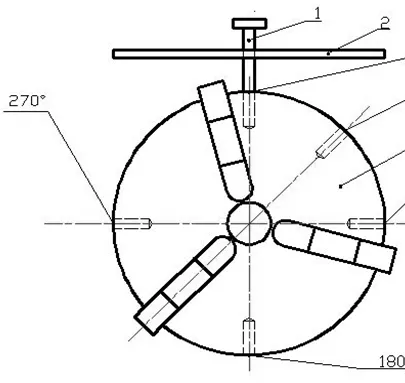

在卡盤上分別鉆4個90o和1個45o的定位孔,再在主軸頭上安裝1個帶通孔的定位板,如圖3所示。

2 加工工藝

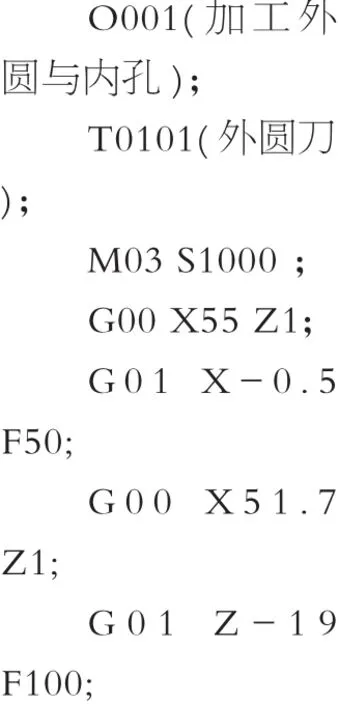

(1)加工外圓及內孔,首先用尾座手動鉆為φ7.9的小內孔深為20;再用程序O001程序車削外圓加工外徑φ51.7、長為 20 及內孔φ17×3的臺階孔。

(2)加工A型槽用圖3的卡盤分度0°與主軸頭的定位板定好位,配合刀具裝置(圖2)用程序O002銑削第1條A型鍵槽。加工完后,再用圖3的卡盤分度90°、180°、270°分別與主軸頭的定位板定好位,及配合刀具裝置(圖2),同樣用程序O002銑削第2、3、4條A型鍵槽。

(3)加工內孔的C型鍵槽,在圖3卡盤分度45°與主軸頭的定位板定好位,配合刀具裝置圖2用程序O003銑削完成C型鍵槽。就這樣用刀具裝置順利完成A、C型鍵槽。

(4)最后用程序O004程序來切斷總長為15.8的完整零件。

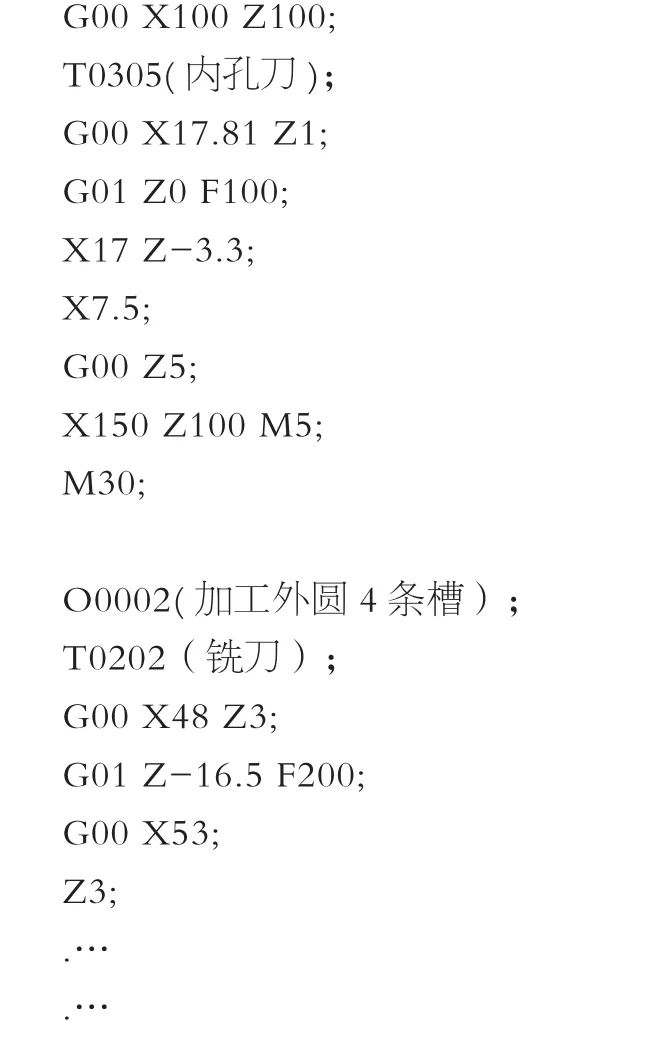

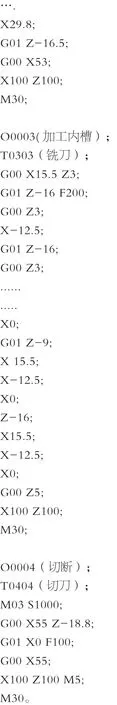

(5)程序設計。

圖3

3 使用注意事項

(1)根據銑削動力頭的傳動器結構,切削時受力較大,但有效截面卻較小,故應采用較好的材料,并輔以適當的熱處理,建議采用45鋼或40cr調質鋼處理。同時盡量采用錐變軸承,能減少軸向竄動,保證零件的精度及質量。

(2)為了能使傳動器傳動平穩和降低噪聲,最好采用同步皮帶來傳動,能保證傳動器的銑削動力和穩定。

(3)采用加工進給方式時,應首先調整好傳動器與主軸的平行度及垂直度,防止鍵槽出現不應有的斜度,影響加工質量。

(4)加工時數控車床主軸一定用圖3所示的鎖定裝置來鎖定可靠,徹底消除不利的間隙,防止主軸產生徑向和軸向竄動,以免起振動和影響加工質量。

4 結語

本文介紹的是A、C型鍵槽加工方法和相應的專用工具,具有構思新穎、原理正確、結構簡單、使用方便、制造容易等特點,能在數控車床上方便地加工出A、C型鍵槽,因此特別適合中小型企業使用,利于其順利完成這類產品。此外,它還有許多擴展功能,如利用刀具裝置可加工出傾斜的鍵槽,在車床主軸上增加分度頭,能加工出花鍵及孔等,使用方便靈活,可滿足多種不同的需要。實踐證明,該方法具有較大的實用價值,可以推廣應用。