基于有限元的選擇性激光熔化薄壁成型的熔池研究

劉超

(重慶大學機械工程學院,重慶 400000)

薄壁零件是指各種薄板型和加強筋條構成的輕量化零件,一般認為,當零件的壁厚與零件整體輪廓尺寸之比小于1:20時,可以認為是薄壁零件。薄壁金屬零件具有重量輕、結構緊湊、節約材料等特點,工業生產制造中,廣泛應用于各個行業。在航天航空中,零件的輕量化變得越來越重要,減輕機身及零件的重量可以節約大量燃料,從而大幅節約成本。薄壁零件通常都是結構形狀復雜、剛度低、壁厚尺寸小,迄今為止,薄壁零件或帶有薄壁結構的零件大多采用諸如銑削、車削、鑄造、鍛造、焊接等傳統工藝制造,其中高速銑削是航空航天等領域中采用最廣泛的薄壁零件加工方式之一。而由于薄壁零件通常都是壁厚尺寸小,剛度低,在傳統加工過程中容易發生形變,影響加工精度及質量。對于形狀,結構復雜的零件,傳統加工難以一體化成型而不得不采用組合件的形式。隨著激光快速成型的發展,尤其是SLM技術出現后,使得直接成型金屬零件成為可能,國內外許多學者開始將其應用于薄壁零件的加工。然而關于成型薄壁件的研究中,絕大部分是通過采用不同的工藝參數實驗加工,選擇成型性能較好的作為優化參數,對于其中的機理研究尚不足,且不具有通用性。因此本文以Ti6Al4V為材料,通過數值分析,研究SLM加工薄壁零件的熱過程。

1 SLM過程溫度場的控制方程及邊界條件

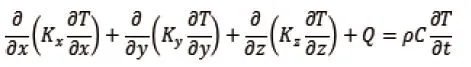

SLM過程中的傳熱問題是一個典型的非線性瞬態三維傳熱問題,其滿足經典的傅里葉熱方程:

要求解熱平衡方程必須給出定解條件,也就是SLM加工的邊界條件和初始條件。根據實際加工,基板的預熱溫度為40℃,因此,初始條件設為:

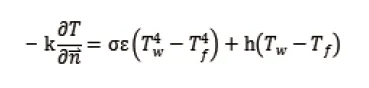

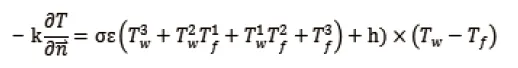

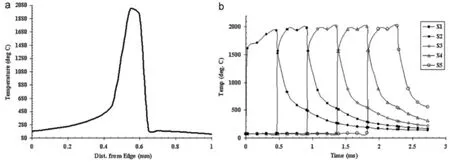

SLM的邊界換熱包括輻射換熱和對流換熱,其溫度場的邊界條件可表述為:

根據文獻,由于激光加工的熱作用區域產生了強烈的溫度梯度,β取值為80~100較為合適。SLM加工區域與一般的激光加工相比較小,綜合考慮取值80。

2 隨溫度變化的材料熱物性參數

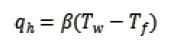

熱行為數值模擬計算過程中,輸入的被模擬材料的熱物性參數是否準確將直接影響到計算結果的準確性。SLM過程數值模擬計算過程中,需要用到的材料熱物性參數主要有粉末導熱系數、實體導熱系數、粉末密度、實體密度、比熱、焓變等。早期研究,通常將這些物理參數作為恒定的值來處理,而實際中,材料的這些物理性質是隨溫度變化而變化的,考慮材料的熱物性隨溫度變化的影響將使得數值模擬的精度大大提高。通過查閱資料我們可以得到Ti6Al4V各種參數隨溫度變化的情況如下圖1所示。

圖1 Ti6Al4V的各項熱物性參數隨溫度的變化

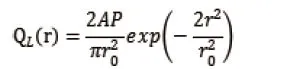

3 激光熱源模型

作為SLM最主要的能量來源,激光熱源模型的選擇會很大程度上影響有限元分析的結果。在有限元分析中,激光光斑作為熱源一般以熱流密度載荷或者溫度載荷的形式加載到粉床表面。不同的熱源模型加載,會導致溫度場和應力場精度受到影響,尤其是熔池區域及其附近,有很大的影響。目前應用最廣泛的激光熱源模型為高斯分布熱源模型,其數學表達式為:

式中:A為粉末對激光的吸收率,P為激光功率,r為離光斑中心的距離,為激光光斑的半徑。

4 有限元模型的建立

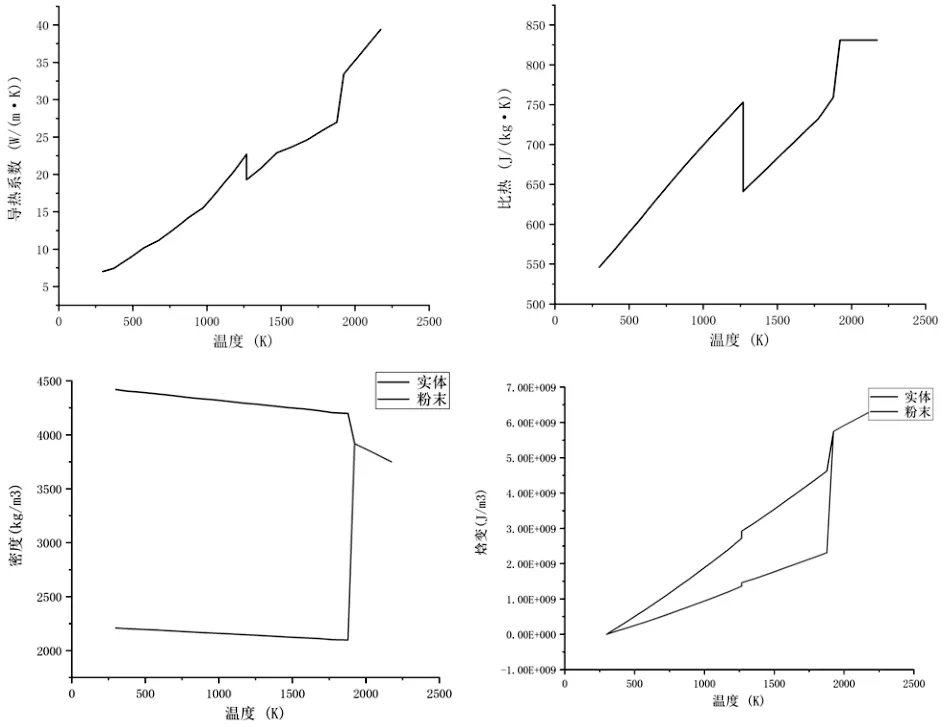

本文旨在模擬薄壁件的成型過程,研究薄壁成型過程的熔池行為。在文獻中研究發現在多層加工時,每一層形狀大小一致、掃描方式一致的情況下,每一層的溫度場變化非常相似,隨著層數的增加,這種變化更趨于穩定(圖2)。在圖中可以看到在3s左右,節點溫度已趨近于穩定,而實際加工過程中,冷卻時間為10s左右,這種冷卻時間下,整個溫度場已趨于穩定。

圖2 多層加工中溫度的變化情況

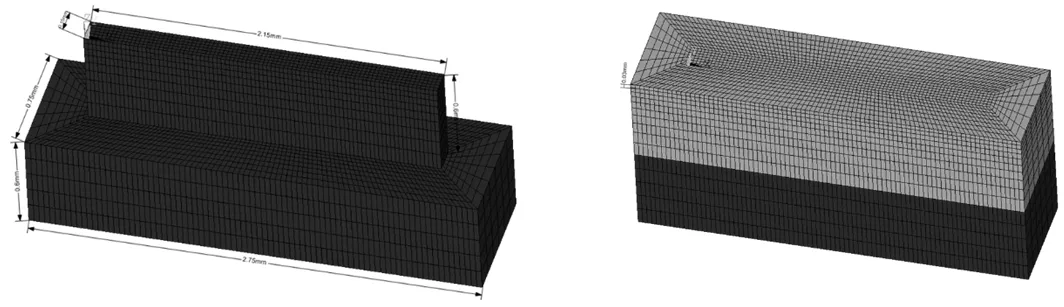

因此,在不影響計算結果的情況下,為了減少計算量,加快計算速度,建立如下圖3所示有限元模型。圖3左邊為已成型薄壁與基板部分,已成型的薄壁可以根據不同的模擬需要,自由調整長、寬、高的尺寸,高度也可以為0,則為直接在基板上成型,可以作為對比實驗。圖中為其中一種情況,薄壁長寬 高 分 別 為 2.15mm×0.15mm×0.6mm; 基 板 的 長度、寬度可以隨著薄壁尺寸的變化而變化,圖中為2.75mm×0.75mm×0.6mm。圖 3 右邊為加上粉末環境的部分,圖中為一層加工完成后,新鋪上一層粉末的情況,粉層厚度為0.03mm。

圖3 SLM薄壁成型有限元模型

5 熔池形狀尺寸討論分析

選擇性激光熔化過程中,熔池的尺寸對零件的成型有著決定性的因素。如果熔池太窄,則熔道如熔道之間就不能很好的結合,造成孔洞氣泡等,影響零件致密度;如果熔池深度過小,則零件層與層之間就不能緊密結合,在應力的作用下造成翹曲開裂等現象,引起加工失敗。所以研究工藝參數對熔池的影響很有必要。影響熔池尺寸的因素非常多,比如激光功率、掃描速度、材料對激光的吸收率、粉末的孔隙率、加工過程的環境氣體等等,但是其中部分影響因素是客觀條件決定的,不能更改,本文主要考慮激光功率和掃描速度對熔池的影響。

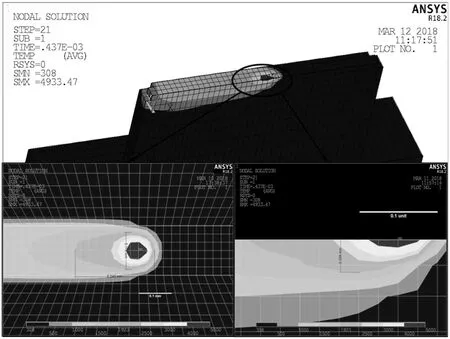

如圖4所示,通過設置不同的參數進行有限元的SLM過程模擬,然后選擇加工過程中,熔池穩定的時刻,以鈦合金金屬粉末熔點為等溫線劃分溫度場,分析熔池尺寸。

圖4 測量熔池尺寸

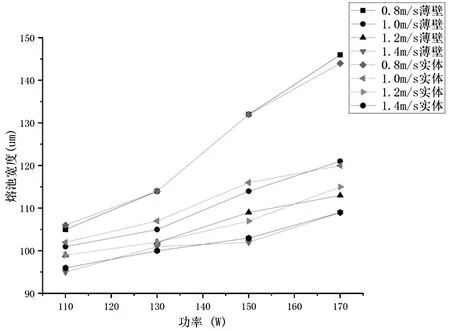

(1)熔池寬度。圖5為薄壁結構與實體加工中不同掃描速度、不同激光功率對熔池寬度的影響。可見,隨著激光功率的增加,熔池寬度基本上成線性增長,隨著掃描速度的增加,熔池寬度也逐漸減小。因此可以判斷熔池寬度主要受線能量密度(P/V)的影響。另外由圖中可以看出,在工藝參數一樣的情況下,忽略測量和計算上的誤差,兩者的熔池寬度可以認為基本一致。這說明在激光的快速移動下,金屬粉末吸收熱量熔化形成熔池的過程中時間非常短暫,實體加工與薄壁件加工在散熱環境的差別不會影響到熱量在熔池寬度方向的傳播。

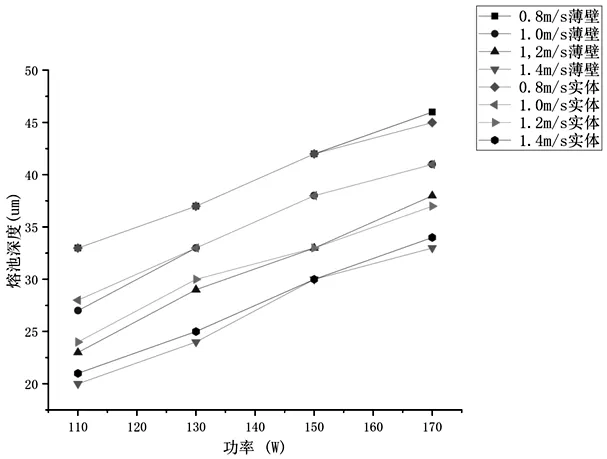

(2)熔池深度。圖6為兩種加工情況下熔池深度隨功率與速度變化的情況。可以看出,熔池深度受激光功率和速度的影響與熔池寬度是一樣的:熔池深度隨功率增加線性增加,隨速度增加逐漸減小,且薄壁和實體兩種加工情況下,熔池深度基本一致。

圖5 熔池寬度

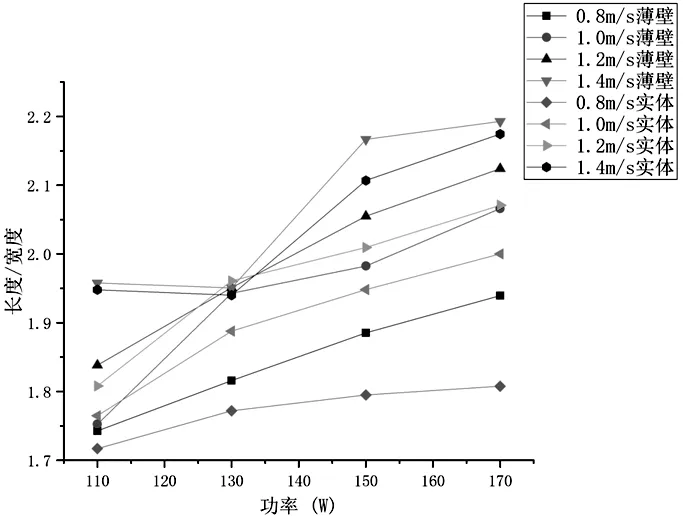

(3)熔池長寬比熔池的長度作為一個單獨的因素對成型的影響尚未見報道,但是一些關于金屬熔池凝固的研究中發現,熔池長度與寬度的比值大于一定值的時候,會發生球化現象。圖7是在不同功率與速度條件下熔池長寬比的變化。

圖6 熔池深度

圖7 熔池長寬比

由圖可以看出,熔池長寬比基本隨著激光功率和掃描速度的增加而增加,因此可以判斷熔池長寬比受的影響。但是我們可以很明顯的發現,在薄壁加工時,熔池的長寬比要大于實體加工時的比值,同時,在速度越小的情況下,這種比值的差距就越明顯。而由上文分析已知,對于兩種加工環境來說,同樣的參數條件下熔池寬度和深度并無明顯差別,所以可以得知,薄壁加工時的熔池長度要普遍長于在大面積實體上加工。發生這種差別的原因可以通過圖8來解釋。

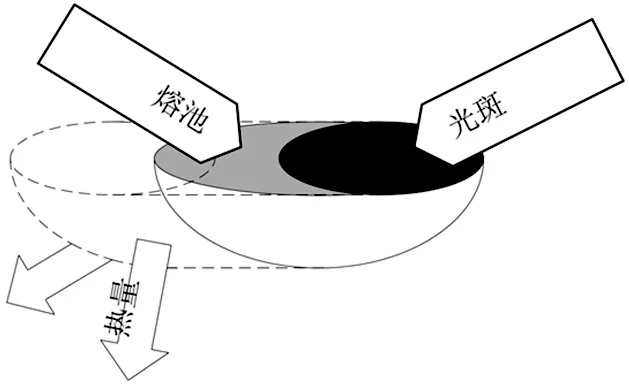

圖8 熔池形成示意圖

如圖所示,激光光斑沿著掃描軌跡向右前進。設某一瞬間,激光光斑到達圖中虛線所示位置,在激光加載作用下,光斑影響區域內的金屬粉末吸熱熔化,此時這個熔化區域一般是等于或略大于光斑直徑的圓形(由功率決定),隨后光斑移動。隨著激光光斑移動到圖中紅色位置,新的粉末受到加熱熔化。如果不考慮熱量散失的情況,此時從虛線位置到光斑位置整個區域都應處于熔化狀態。但是由于熱量通過熱傳導,熱對流等流失,之前的熔化粉末開始凝固,實際上當光斑移動到圖中紅色部位的時候,熔池只有黃色區域大小。再來看熔池的尺寸,由上面熔池形成過程可以看出,熔池的寬度主要由光斑影響區域決定,而這個圓形區域的大小只與光斑直徑,激光功率,粉末吸收率,粉層厚度等有關,與散熱環境無關,所以薄壁成型和實體成型熔池寬度一致。但是加工的時候,與實體成型不同,薄壁成型的熔池下方只有薄壁部分是實體,其余地方被粉末包圍,而粉末導熱系數遠小于實體部分,因此,熔融區域熱量散失慢,凝固部分少,所以熔池的長度更長。這同樣也解釋了圖7中為什么掃描速度越慢,激光功率越大,薄壁加工的熔池長寬比大過實體加工就越多。這是因為更多的熱量累積,進一步放大了散熱環境差的缺陷。

所以由上分析我們可以得出結論,在薄壁成型過程中,熔池的長寬比要比實體成型時大,而長寬比超過一定的值會導致球化現象發生,因此薄壁件的成型更容易發生球化現象。

6 結語

本文建立了薄壁件加工與實體件加工的SLM有限元模型,分析了激光功率、掃描速度對熔池尺寸的影響,并對這種影響在薄壁加工和實體加工有何異同做出了對比分析。其中熔池寬度和熔池深度主要受線能量密度的影響(P/V),寬度和深度隨線能量密度的增大而增大,而且在薄壁加工中和實體加工中,同樣參數條件下差別不大。而熔池的長寬比主要受的影響,熔池長寬比隨增大而增大,并且受散熱環境影響,同樣參數條件下,薄壁加工的熔池長寬比要大,更容易發生球化現象。