淺談機(jī)床運(yùn)動學(xué)的若干技術(shù)創(chuàng)新

■ 本刊特約撰稿人 徐正平

掃碼了解更多

被稱為工作母機(jī)的機(jī)床,是一切制造業(yè)的基礎(chǔ),強(qiáng)國強(qiáng)軍離不開它。現(xiàn)在我們天天都在說創(chuàng)新,我認(rèn)為不要把重大發(fā)明與小改小革混為一談,并且發(fā)明與創(chuàng)新往往不是一步到位的,需要逐步完善的過程。

在機(jī)床范疇內(nèi)的發(fā)明創(chuàng)造實(shí)在太多,下面通過一些案例,看看機(jī)床在運(yùn)動學(xué)方面有哪些技術(shù)創(chuàng)新。

1.并聯(lián)機(jī)床的發(fā)明

美國G&L公司在20世紀(jì)90年代的IMTS1994上,首次亮相了一個VARIAX的六條腿測量平臺,當(dāng)今許多場合都沿用這項(xiàng)重要發(fā)明技術(shù),包括航天飛行器的對接。就機(jī)床領(lǐng)域而言,并聯(lián)機(jī)床的誕生,使機(jī)床從傳統(tǒng)的C型傳動鏈結(jié)構(gòu)(串聯(lián)結(jié)構(gòu)),逐步向并聯(lián)運(yùn)動發(fā)展。它的原理是以空間并聯(lián)機(jī)構(gòu)為基礎(chǔ),以數(shù)控軟件代替部分硬件、以電子裝置及元器件代替部分機(jī)械裝置,通過改變桁架桿的長度及移動支點(diǎn)位置,來迅速實(shí)現(xiàn)刀具與工件的相對位置變動,從而打破了傳統(tǒng)機(jī)床以直角坐標(biāo)系為基礎(chǔ)的單一串聯(lián)運(yùn)動學(xué)原理。

德國DS公司借此原理,迅速開發(fā)出Z3銑頭,我在IMTS2000上,第一次目睹了該銑頭實(shí)物(見圖1),它可針對航空工業(yè)的肋骨、長桁等特殊要求零件,將主軸銑頭伸入零件的型腔中進(jìn)行加工,從而獲得較高的加速度,如圖2所示是配置Z3銑頭的落地臥式加工中心。

發(fā)展是硬道理,現(xiàn)在隸屬于瑞士Starrag集團(tuán)麾下的DS公司,又在Z3銑頭的基礎(chǔ)上,加裝了C軸立銑頭,使加工范圍更大且更靈活。通過完全線性的自由移動結(jié)合最低的移動質(zhì)量,實(shí)現(xiàn)了高速、高效、高動態(tài)的擺動加工,空間也不受限制,為飛機(jī)結(jié)構(gòu)件加工提供了新裝備,同時也可獲得傳統(tǒng)加工方式達(dá)不到的表面質(zhì)量(見圖3)。

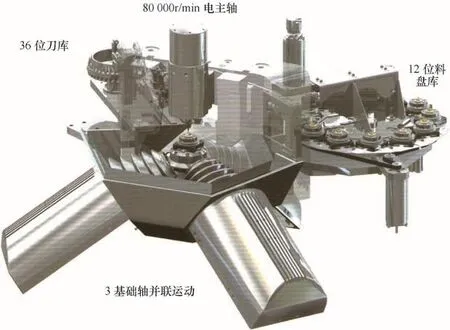

最早發(fā)明的VARIAX測量平臺,六條腿在下面,稱之為正置,后來大多數(shù)并聯(lián)機(jī)床,連桿腿在上面,稱之為倒置,如清華大學(xué)、哈量所研發(fā)的。而瑞士威力銘·馬科黛爾(WILLEMINMACODEL)開發(fā)的701S又將機(jī)床結(jié)構(gòu)倒了過來,就是垂直于水平面的主軸固定,而零件靠下面的三條腿并聯(lián)機(jī)構(gòu)進(jìn)行回轉(zhuǎn)與擺動,從而完成高速高效的精密加工,因此即正置(見圖4)。

該機(jī)床無需刀柄,刀具直插主軸,就是主軸采用彈簧夾頭型式,讓圓柱刀柄直接進(jìn)入夾頭之中,既輕便快捷,又可減少一次結(jié)合面之間的累積誤差。該機(jī)床精度可達(dá)到10nm,主軸轉(zhuǎn)速80 000r/min,加速度為5g,特別適合精密零件如手表表殼等加工。

圖1 Z3銑頭

圖2 DS公司大型落地臥式加工中心

圖3 帶立銑頭的Z3

圖4 正置并聯(lián)機(jī)床

2.無X軸的加工中心

德國Alfing公司推出的AS系列無X軸加工中心,從機(jī)床運(yùn)動學(xué)理論上也是新的突破(見圖5)。該機(jī)床是通過極坐標(biāo)和笛卡爾坐標(biāo)的轉(zhuǎn)換來實(shí)現(xiàn)X軸運(yùn)動的。主軸箱由大功率扭矩電動機(jī)驅(qū)動,繞Z軸作C軸回轉(zhuǎn),同時Y軸迅速上下升降,這兩種運(yùn)動方式的復(fù)合就完成了X軸向的運(yùn)動。

圖5 ALFING公司的AS系列

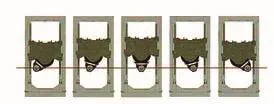

從圖6所示的慢動作分解上能清楚地看到,機(jī)床主軸在從左向右漸漸移位,在銑頭回轉(zhuǎn)的同時又迅速配合上下運(yùn)動,實(shí)現(xiàn)X軸運(yùn)動。由于是兩種運(yùn)動方式的疊加,故機(jī)床的快進(jìn)速度可達(dá)到120m/min,加速度為2g。由于機(jī)床的結(jié)構(gòu)緊湊、占地面積可以縮減,因此特別適合汽車缸蓋、摩托車、家電行業(yè)等大批量零件的高速加工。

該機(jī)床床身采用特殊的Hydropol非收縮混凝土與鋼合成的復(fù)合材料,故抗振及抗熱變形性能也較良好。

3.擺線切削

以色列SolidCAM 公司研發(fā)成功的iMachining是一個有創(chuàng)造性的CAM高效加工解決方案。與傳統(tǒng)的切削加工方法相比,其最大的兩個特點(diǎn)就是擁有智能的刀具路徑和提供智能工藝參數(shù)。

SolidCAM與德國hoffmann等公司配合,打造一種擺線銑削技術(shù),簡單地說就是銑刀在切削過程中,刀具不僅是走直線,同時還要走定圓或橢圓復(fù)合運(yùn)動,這種切削的嚙合弧很大,隨著嚙合比的減小,刀具的阻力與磨損也就減小,所以銑削的速度可加快而切削力相應(yīng)減小,因此刀具可切得更深,銑削范圍也變得更寬了(見圖7)。

當(dāng)然,iMachining要通過接觸角計算(刀具和毛坯接觸圓弧大小),不讓其超過設(shè)定的最大切削角;計算還要適應(yīng)隨時都在發(fā)生變化的轉(zhuǎn)速、進(jìn)給量、路徑步距與側(cè)向步距等,在拐角余量大的地方也不會產(chǎn)生刀具超載荷;較高的進(jìn)給速度可以根據(jù)接觸角的改變進(jìn)行動態(tài)調(diào)整和優(yōu)化,以保證大切削深度的安全性;iMachining還設(shè)定了通道功能,在靠近側(cè)壁位置開通道分割毛坯,進(jìn)行螺旋式走刀加工,優(yōu)化組合刀路軌跡。iMachining對硬材料、小刀具可以較大地提高效率;當(dāng)然它還擁有ACP減振技術(shù);在高進(jìn)給切削時能及時做出動態(tài)調(diào)整,從而發(fā)揮機(jī)床自身最大功效。這種革命性的CNC加工技術(shù)可以節(jié)約70%以上的時間,同時延長刀具和機(jī)床的使用壽命,從而為CNC加工提供最佳的CAM解決方案。

圖6 慢動作分解

圖7 擺線切削

具體來講,iMachining智能刀具路徑首先要管理加工角度。當(dāng)切削角度在整個切削過程中得到適當(dāng)?shù)目刂茣r,結(jié)果可以最大限度地減小刀具受力,使刀具切削得更深,而不會出現(xiàn)過度磨損或破損。

其次,iMachining智能刀具路徑合理控制進(jìn)給率。由于切削角度可能會不斷變化(變形螺旋),所以進(jìn)給速率可以保持恒定的切屑厚度。通過減少刀具上的每齒負(fù)載,刀具壽命也就大大增加了。

第三,iMachining智能刀具路徑需管理好刀具重新定位。由于使用標(biāo)準(zhǔn)刀具路徑時,通常會將切削工具移動至每個重新定位到下一個切削入口位置的起點(diǎn)。而iMachining可以準(zhǔn)確跟蹤已經(jīng)加工的材料,并生成下一條刀具路徑,這種路徑可以進(jìn)行記憶保存,使加工刀具盡可能長時間地接觸整個切削面。這樣,減少不必要的移動和空切,從而提高加工效率。

4.超精密機(jī)床的金剛石微鑿加工

機(jī)床的高精密加工和超精密加工,始終是人們不懈追求的目標(biāo)。所謂高精密加工(High Precision Machining)是指加工尺寸允許誤差在微米級、表面粗糙度值Ra>0.1μm的加工過程。而超精密加工(Ultra Precision Machining)則是能直接加工出亞微米級具有光學(xué)功能表面(鏡面)的零件,其精度可達(dá)0.1μm/100mm(相當(dāng)于1/4λ波長)或更高。

這些高等級的機(jī)床,必須在材料、設(shè)計、工藝、元器件及控制系統(tǒng)等諸多方面采取一系列的措施予以保證,如選用人造花崗巖床身,流體主軸軸承,靜壓導(dǎo)軌(運(yùn)動精度1μm/m),高精度測量系統(tǒng)(有效分辨率1nm/m),干擾小的無刷電動機(jī)和高速、寬帶的控制系統(tǒng)等等,下面僅舉一個金剛石微鑿(DMC)、也簡稱為鑿削的案例。

金剛石微鑿加工(Diamond Micro Chiseling)是一種新的加工方式,也是一種機(jī)床、刀具與光學(xué)原理三方面技術(shù)的融合,我們用金剛石工具,對超硬材料的型腔,可以鑿削出多面體的形狀,許多光學(xué)透鏡就是用這一原理加工出來的。

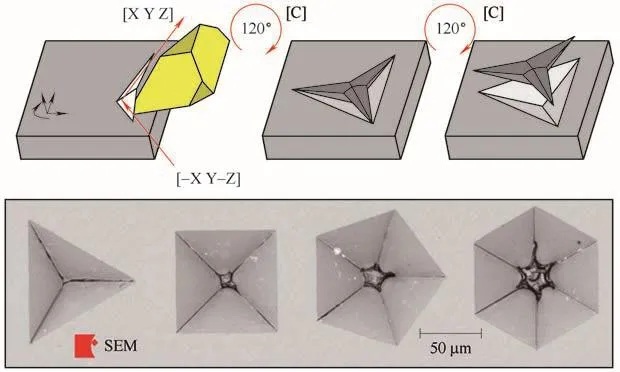

如圖8所示可以看到,對于制造尺寸為50~500μm的銳邊棱形凹坑結(jié)構(gòu),傳統(tǒng)的銑削方式由于空間等限制,是無法完成的。為了實(shí)現(xiàn)此種加工,金剛石微鑿這種無需刀具旋轉(zhuǎn)的加工方式應(yīng)運(yùn)而生。

金剛石刀具的參數(shù)如下:刀尖角δ=50°,刃口半徑r=1~5μm,前角γ=18°~22°,后角α=2°~3°。前刀面與后刀面之間的棱角,按不同腔體干涉的最大角度設(shè)計,一般應(yīng)ε=70°。

刀具的運(yùn)動方式為:第一步,刀具在兩個方向上做直線運(yùn)動至凹槽底部(-X,Y,-Z);第二步,刀具退回原位;第三步,工件旋轉(zhuǎn)120°之后重復(fù)第一第二步;之后,再次完整重復(fù)上述第一到第三步的過程,至此一個完整的銳邊多棱形凹坑結(jié)構(gòu)形成。

5.六軸聯(lián)動龍門加工中心

創(chuàng)新為先、完善其后,技術(shù)創(chuàng)新有一個改進(jìn)及完善的過程。大家都知道德國茲默曼ZIMMERMANN公司發(fā)明了ABC三軸聯(lián)動銑頭,這項(xiàng)技術(shù)的難點(diǎn),不僅是機(jī)床硬件的制造復(fù)雜性,更要保持三個回轉(zhuǎn)軸的中心點(diǎn)與三個直線軸的中心點(diǎn)重迭相交,因此機(jī)床的軟件配置也是高難度的。不久前他們推出的是配置ABC三軸聯(lián)動銑頭的翻板式工作臺臥式加工中心(見圖9),很有創(chuàng)意。

圖8 鑿削

圖9 ABC三軸聯(lián)動銑頭

茲默曼中國區(qū)總經(jīng)理肖弟文先生介紹此款大型臥式加工中心(見圖10)時說,為保證高精度加工,其X軸采用齒輪齒條驅(qū)動和雙力矩電動機(jī),而Y軸和Z軸均采用雙絲杠驅(qū)動,以致精度和穩(wěn)定性達(dá)到最佳效果。擁有專利技術(shù)的工作臺翻板交換系統(tǒng),可以在不改變機(jī)床整體結(jié)構(gòu)設(shè)計的前提下擴(kuò)大加工范圍,X軸為26 000mm,Y軸為3 100mm,Z軸為1 000mm。這種交換托盤只需要轉(zhuǎn)90°就可垂直放置了,機(jī)床上方的兩根平行橫梁,起到起吊與翻板功能。機(jī)床前方X軸向鋪設(shè)傳輸路軌,能迅速將托盤運(yùn)出輸入,故特別適合航空行業(yè)及其他大型復(fù)雜形狀工件的高效精密加工。

圖10 翻板式臥式加工中心

發(fā)展是硬道理,創(chuàng)新也是硬道理。但創(chuàng)新是有基礎(chǔ)的,更要有質(zhì)量保證。以上的成果只代表走過的歷程,而新的技術(shù)創(chuàng)新必將更完美、更精彩。