沖壓鋼制筐形保持架成形皺折現象解決方法

王志偉,王玉良,楊建文,黃健,焦世杰

(1. 洛陽軸承集團保持器有限責任公司,河南 洛陽 471003;2. 洛陽軸承研究所有限公司,河南 洛陽 471039)

隨著裝備市場環境及整機性能的不斷變化,需要承載能力強,工況適應能力高,高技術含量,高附加值的軸承為之配套,隨之對一些寬度大,承載載荷大,作用力角度小的保持架產品的加工也帶來了困難和挑戰[1-2]。由于保持架成形時變形量大,沖壓機往返速度快,鋼板快速塑形變形,保持架成形后容易出現皺折現象;而GB/T 28268—2012《滾動軸承 沖壓保持架技術條件》明確規定,保持架表面不允許有裂紋、皺折等外觀質量問題[3]。因此,為解決皺折問題對產品質量的影響,從保持架材料、模具及設計方法等方面進行分析和現場生產跟蹤[4-5]。

1 保持架材料對皺折的影響

沖壓保持架對材料強度、表面狀態質量、化學成分、金相組織、材料厚度公差等均有較高的要求。詳細指標包括:有較好的塑性,延伸率一般不低于26%;具有良好的耐磨性和強度,極限強度為280~420 MPa;金相組織均勻,晶粒度為5~8級,無游離狀態碳化物集中現象;S,P雜質含量在0.045%以下,含碳量為0.05%~0.15%等。

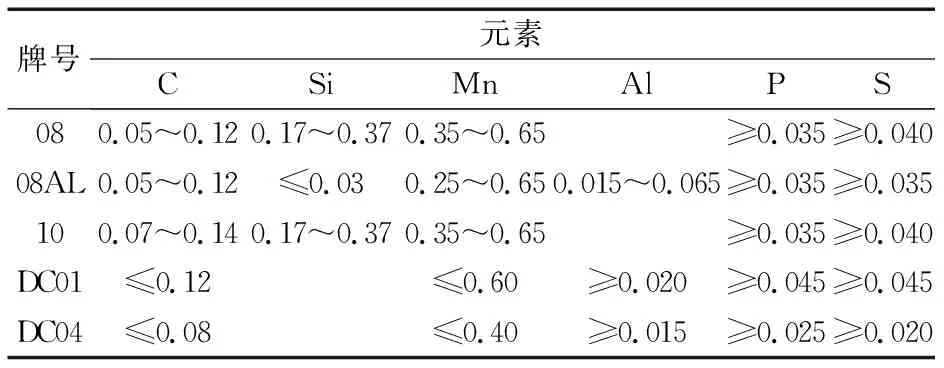

根據GB/T 28268—2012對材料的要求,各類鋼制沖壓保持架可采用08,08AL,10,DC01,DC04等材料(表1)。但不同材料(主要是含碳量)對成形皺折有很大影響,長期實踐總結顯示,同一型號保持架產品在相同模具、壓力機等條件下,材料含碳量低易皺折,含碳量較高則不易皺折;對保持架寬度較大或角度較小的產品,宜選用含碳量為0.05%以上的鋼板。

表1 保持架材料化學成分Tab.1 Chemical composition of cage material w,%

材料表面質量對保持架成形皺折有重要影響,要求鋼板表面不得有裂紋、拉裂、氣泡、折疊、夾雜、結疤和壓入氧化皮,鋼板不得有分層;鋼板表面一定要平整,不能有表面波浪現象,否則,成形時保持架的皺折幾乎不可避免。

2 沖壓保持架皺折問題改進措施

鋼制沖壓保持架由料餅成形,是由外向內變形的一個過程,內部變形量小,外部變形量大,料餅變形過快是出現保持架端部皺折的主要原因。同一材料及壓力機下,解決保持架皺折問題主要是減慢料餅的變化速度和控制料餅邊緣的變形過程。因此,從保持架加工模具及設計方法入手提出皺折問題的解決方法。

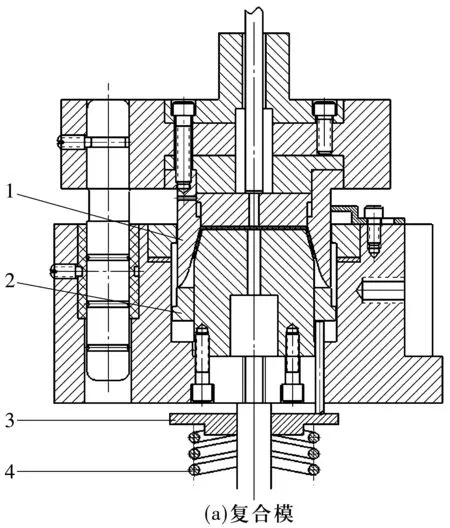

2.1 中小型保持架皺折問題

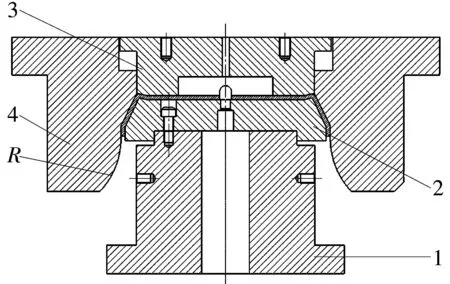

中小型保持架通常采用切料成形加工方法,機床設備選用400 t以下沖床,配套模具采用彈簧套筒或壓力彈簧結構,由于沖壓機床特性,料餅彎曲塑形變形較快,對于寬度較大、接觸角較小及端部為直邊的保持架,料餅變形量較大,容易出現保持架皺折現象。因此,為避免該問題的出現,可采用加大模具壓邊力(壓緊力)及減慢料餅邊緣成形過程的方法。改進設計中小型保持架成形模具結構如圖1所示。通過對330XX,323XX系列保持架加工跟蹤發現:采用改變成形凹模的刃口尺寸,調整成形凹模的刃口寬度及卸料環料餅定位深度,使料餅高于卸料環端面,可以增加與料餅的接觸面積;同時,增加彈簧的壓力,使料餅邊緣的壓邊力增大,料餅成形時端部處于受力狀態,料餅邊緣成形過程相對減慢,保持架端部皺折現象消除。

1—成形凹模;2—卸料環;3—頂板;4—彈簧圖1 中小型圓錐滾子軸承保持架切料成形模Fig.1 Cutting forming mold of small and medium size tapered roller bearing cage

2.2 特大型保持架皺折問題

特大型沖壓保持架加工由于模具和機床尺寸較大,通常使用的模具沒有下料裝置,可采用加大模具成形半徑R及高度放大量,減小料餅摩擦力的方法,避免保持架成形端部皺折現象。

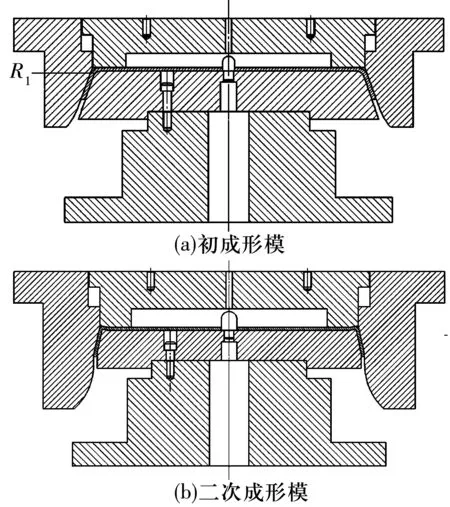

如特大型圓錐滾子軸承保持架(圖2)通常采用調整凹模的設計尺寸的方法,加大凹模半徑R及高度放大量,R取值為(20~25)s(s為料厚),高度放大量取為(1/3~1/2)Bc(Bc為保持架公稱寬度);同時加大凹模的開口尺寸,使開口尺寸大于料餅的外徑,減小料餅與凹模的摩擦力,保證料餅成形過程減慢,避免成形時皺折。

1—凸模接頭;2—凸模;3—卸料環;4—凹模圖2 特大型圓錐滾子軸承保持架一次成形模Fig.2 Once forming mold of extra large size tapered roller bearing cage

2.3 材料表面不平整及保持架角度問題

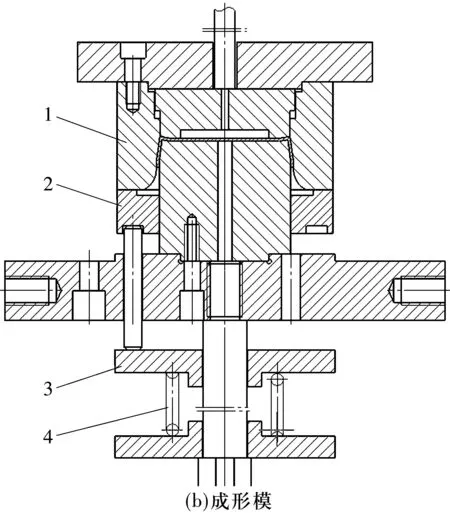

材料表面存在波浪,材料含碳量較低以及保持架成品角度過小的一次成形皺折問題,通常保持架端部會出現多處大波浪形狀皺折,造成產品報廢,模具工作面損傷,問題較為嚴重。

對此可采用二次成形的方法(圖3),初成形時外角放大到18°~25°,R1取為(2~5)s;同時去掉保持架端部直邊,減小料餅的變化量,可有效避免保持架皺折現象。

圖3 特大型圓錐滾子軸承保持架成形模具Fig.3 Forming mold of extra large size tapered roller bearing cage

3 結束語

通過對沖壓筐形保持架皺折現象進行分析,從材料、成形模具及模具設計方法角度提出改進措施,實踐證明,該措施可有效避免或消除皺折問題,從而有利于保證保持架后工序的加工及保持架質量。此類改進方法通過對密封罩、不銹鋼防塵蓋等沖壓產品的試制跟蹤證明,可以推廣應用于其他沖壓件產品的成形設計中。