利用高硅尾渣燒制歐式連鎖瓦項目煙氣脫硫方案比選*

王紅花

(咸陽陶瓷研究設計院有限公司 陜西 咸陽 712000)

1 項目概況

為了貫徹落實國家節能減排和工業廢棄物的綜合開發利用,發展新型材料,保護生態環境,促進資源綜合利用,推進經濟和社會的可持續發展,山東某公司利用高硅尾渣作為主要原料成功的燒制出歐式連鎖瓦。

高硅尾渣是經富集選硫、氯化焙燒及有色金屬回收后產生的廢渣。目前高硅尾渣年排放量達36萬t,該尾渣中含有微量重金屬,長期堆放會對環境造成嚴重污染,屬于危險廢棄物。經研究,高硅尾渣經高溫煅燒后重金屬得到固化,不再溶出。以高硅尾渣為主要原料生產的歐式連鎖瓦,性能完全符合國家標準《燒結瓦》(GB/T 21149-2007)的要求。但高硅尾渣的全硫含量在4.36 %以上,主要以FeS2的形式存在,在高溫燒制過程中,FeS2分解(分解溫度為350~900 ℃)釋放出SO2,濃度高達49 g/Nm3左右。根據國家標準《大氣污染物綜合排放標準》(GB 16297-1996),SO2最高允許排放濃度限制為960 mg/Nm3;根據山東省地方標準《山東省區域性大氣污染物綜合排放標準》(DB 37/2376-2013),建材行業輥道窯SO2最高允許排放濃度限制為100 mg/Nm3(當國標與地方標準不一致時,要按照要求更嚴格的地方標準執行)。必須采取相應的脫硫措施對排放尾氣進行治理。這對于消除生產煙氣排污隱患,保護區域生態環境,實現企業的可持續發展,具有重要的戰略意義。

2 脫硫設計

2.1 煙氣的條件

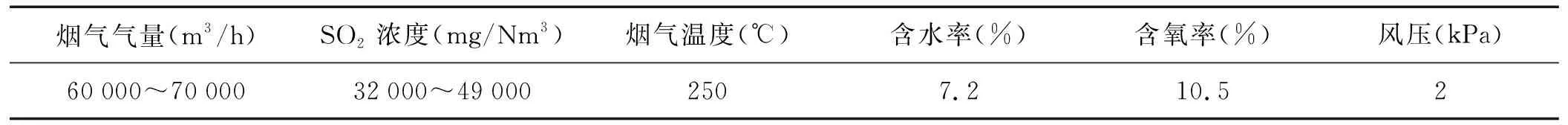

以高硅尾渣為主要原料的歐式連鎖瓦坯體在輥道窯內進行燒成,產生的煙氣從輥道窯窯頭通過排煙機排出,煙氣中SO2的濃度相對穩定(SO2濃度波動為32~49 g/Nm3,煙氣量波動為60 000~70 000 Nm3/h)。正常條件下煙氣排放量為65 000 Nm3/h,含硫濃度為36.3 g/Nm3,年運轉時間以300 d計,脫硫率高達99.8%,年減排量為17 000 t,才能滿足脫硫尾氣的排放標準。

本項目煙氣條件如表1所示。

表1 本項目煙氣條件

2.2 工藝技術比選

當前國內針對含硫煙氣處理的方法主要有鈣法、鈉堿法、氨法和有機胺法等。設計針對本項目的煙氣情況,擬選用石灰石-石膏法、鈉堿法和有機胺可再生脫硫技術進行工藝比選。

2.2.1 鈣法脫硫技術

鈣法主要是以CaCO3、CaO、Ca(OH)2等堿性物質為基礎的脫硫技術。其主要分為濕法,干法和半干法。

1)濕法。用石灰漿Ca(OH)2等堿性漿液為脫硫劑與SO2在吸收塔中發生氣液反應,脫去SO2。

2)干法。將干性脫硫劑加入或噴入煙氣中,脫硫劑與SO2發生氣固反應,脫去SO2。

3)半干法。脫硫劑以溶液形式噴入煙氣中,吸附劑與SO2發生反應的同時溶液中的水分全部蒸發,同時脫去SO2。

目前在所有的鈣法煙氣脫硫技術中濕法煙氣脫硫占脫硫市場的85%以上,石灰石-石膏法是濕式鈣法脫硫中最主要的脫硫方法。該方法是將石灰吸收劑漿液由泵送至吸收塔內,吸收漿液與煙氣逆向接觸混合,煙氣中的SO2與漿液中的碳酸鈣以及鼓入的氧化空氣進行化學反應生成CaSO3和Ca(HSO3)2的混合液,將混合液送至氧化塔被氧化風機鼓入的空氣強制氧化最終生成產物為石膏。

石灰石-石膏法反應式:

2.2.2 鈉堿法脫硫技術

鈉堿法脫硫是先用活性極強的鈉堿作為吸收劑吸收SO2,然后再用鈣堿對吸收液進行再生。其基本化學反應式如下:

脫硫后的反應產物進入再生池內用另一種堿進行脫硫,一般是Ca(OH)2進行再生反應,再生反應過程如下:

脫硫后的產物以亞硫酸鈣、硫酸鈣的形式析出,然后將其用泵打入石膏脫水處理系統形成成品石膏。再生的NaOH可以循環使用。

2.2.3 有機胺法可再生脫硫

有機胺法脫硫技術是采用胺液作為SO2吸收劑,通過吸收和解吸過程來完成脫硫的。

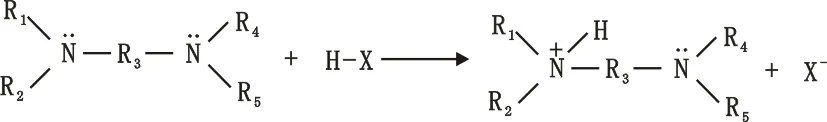

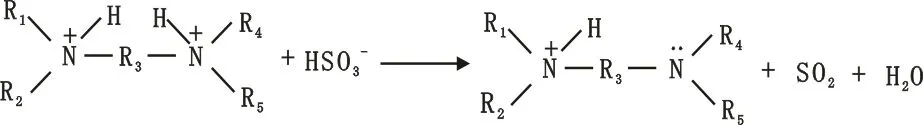

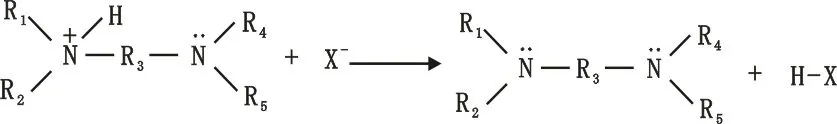

其反應過程如下:

吸收液對強酸根離子的吸收反應過程為:

式中的X-表示煙氣中所代表的強酸根離子,如:Cl-、NO3-及SO42-等,它可提高吸收液的抗氧化能力及降低再生能耗。

吸收液對煙氣中SO2的吸收反應過程為:

該反應式表達吸收液對SO2的吸收過程,胺吸收液對SO2的選擇吸收能力要遠強于其它種類的吸收液,使得胺可再生脫硫技術對吸收液的循環量要求較少,大大降低了系統運行能耗。

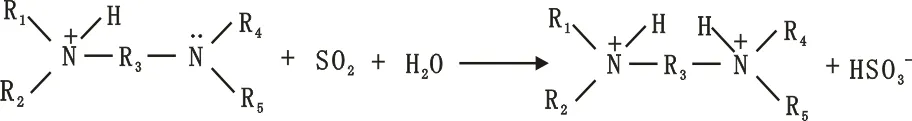

吸收液再生反應過程為:

吸收液中對強酸根離子吸收產生的鹽是一種熱穩定性鹽,不揮發、不可加熱再生,保證了SO2副產品的高純度。

吸收液凈化反應過程為:

該過程通過一個離子交換樹脂凈化裝置將吸收過程中產生的部分“熱穩定性鹽”排出系統,這是保證系統平衡的重要技術手段,該裝置利用亞硫酸鹽或亞硫酸氫鹽來置換不可再生的強酸根陰離子。

該技術對SO2吸收選擇性好,對煙氣含硫量適應范圍廣,吸收劑可再生循環利用。

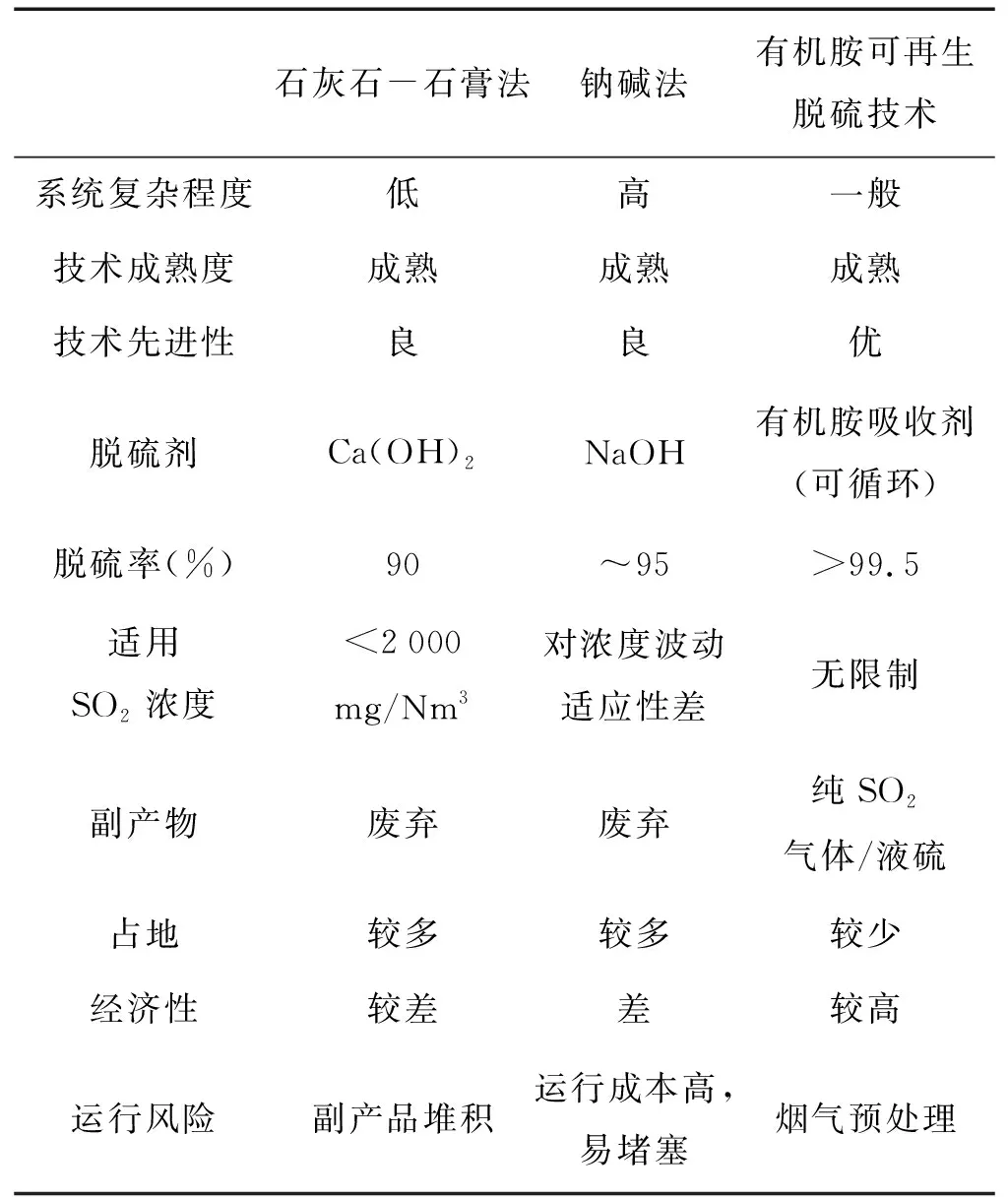

石灰石-石膏法、鈉堿法和有機胺可再生脫硫工藝技術比較結果如表2所示。

表2 脫硫工藝技術比較

從表2可以看出,相對于石灰石-石膏法、鈉堿法和有機胺可再生脫硫技術在各個工藝方面都有著明顯的優勢。有機胺可再生脫硫技術提供了一種高效經濟、清潔環保的含硫煙氣脫硫工藝技術。因此,本項目選擇有機胺可再生脫硫技術對含硫煙氣進行脫硫處理,可使尾氣排放達標。

2.3 有機胺脫硫的工藝流程

有機胺可再生脫硫技術包括煙氣預處理工段、吸收工段、解吸及吸收液凈化工段3個工段,具體工藝方案實施如下:

1)待處理的含硫煙氣進入 “動力波洗滌器+凈化組合塔+板式換熱器”預處理裝置后,對煙氣進行降溫除塵處理,凈化組合塔洗滌液循環使用,定期排放少量廢水,同時補充干凈水。

2)經過預處理后的煙氣進入SO2吸收塔,與從上至下噴淋的吸收液在填料表面進行傳質傳熱作用,煙氣中的SO2組分由氣相轉為液相。煙氣經兩級吸收后從塔頂達標排放,塔底產生的富含SO2的吸收液(簡稱富液)通過富液外排泵送至富液罐中。

3)富液罐中的富液經貧富液換熱器升溫后,進入SO2解吸塔,與逆向流動的蒸汽在填料表面進行SO2的解吸反應,解吸出的SO2隨蒸汽流向塔頂,解吸氣通過解吸塔冷凝器冷凝后,在氣液分離器內進行氣液分離,成品SO2氣體送至液硫系統。

深度解吸后的貧液經過貧富液換熱器、貧液冷卻器冷卻后進入貧液罐循環使用。

吸收液經長期循環使用后,其中的熱穩定性鹽濃度和含固率增加,會影響它對SO2的吸收效率,因此設有吸收液過濾和凈化裝置。

工藝流程如圖1所示。

2.4 脫硫工藝設計特點

本設計方案具有如下技術特點:

1)經過高脫硫效率脫硫后,尾氣排放出SO2的濃度低于50 mg/Nm3(按煙氣氧濃度18%計算),經過解吸后的SO2純度高,可滿足后續制酸生產工藝的需要,實現硫資源回收利用,具有良好經濟和社會效益。

2)有機胺可再生脫硫技術的吸收劑性質穩定,不易揮發,抗氧化性強,有效避免了吸收液損耗大的問題,同時解決了同類技術中系統結晶結垢的問題。

3)允許氣量大、煙氣SO2的濃度高,通過調節吸收液流量確保尾氣穩定達標。

4)采用前端預洗滌控制與后端吸收液凈化相結合的方式維持使吸收液中熱穩定鹽含量的平衡,保證吸收液品質的穩定。

有機胺可再生脫硫技術的副產品是高純的SO2氣體。本項目設計將高純SO2氣體送至液硫系統,生產液體的SO2產品,實現硫資源的回收利用,并為企業帶來一定經濟效益(且液體SO2的品質能達到一等品)。

2.5 脫硫副產品技術方案

2.5.1 工藝技術路線選擇

經過初步計算,脫硫系統中的SO2的年減排量為17 000 t,脫硫系統的副產物為高純SO2氣體,可直接送至制酸系統和液硫系統用于生產硫酸和液體SO2產品,實現可觀經濟效益。

根據對山東硫酸和液體SO2市場的了解,副產品方案選擇制取液體SO2產品市場大,銷售情況樂觀;并且液體SO2的價格高,經濟效益高;液體SO2工藝簡單,投資成本低。因此本項目選擇液硫工藝作為脫硫副產品方案。

2.5.2 液硫系統

擬采用本方案新建一套液體SO2生產線。將脫硫系統解吸產生的高濃度SO2氣體送至液體SO2生產線,年產一等品液體SO2達17 000 t。

有機胺可再生脫硫技術通過對吸收劑的循環和再生,高效吸收煙氣中的SO2氣體,利用企業少量富余的低壓蒸汽,加熱富液(富集了SO2的吸收液),將SO2從吸收液中解吸出來,得到高純度飽和SO2氣體,可用來制硫酸、液體SO2等硫化工產品。貧液(解吸后的吸收液)回到系統循環再吸收,實現吸收液的重復利用,脫硫效率可高達99.9%以上,實現最優的運行成本和循環經濟。

3 結語

有機胺脫硫工藝技術是目前較為先進的脫硫工藝技術之一,具有脫硫效率高、三廢少、副產品方案靈活等諸多優勢,引領了脫硫技術發展的潮流。有機胺脫硫工藝技術經過幾十年的發展,已逐漸成熟,且適應范圍廣泛,對于成分復雜煙氣的脫硫治理具有獨特的優勢。

有機胺脫硫工藝技術的本質是對煙氣中的SO2氣體進行提濃,煙氣中SO2濃度越高,運行成本經濟性越好。根據所提供的煙氣條件,煙氣具有氣量大、SO2濃度高等特點,與有機胺脫硫法具有較高匹配性。在脫硫方案設計中,吸收系統控制方案設計確保脫硫尾氣達標排放的同時,降低系統的綜合運行能耗也是本案的技術關鍵所在。因此,從預處理、吸收控制、節能降耗兩個方面對設計思路進行說明。