摻燒貧煤超超臨界塔式鍋爐降低NOx的技術和應用

顧衛東

( 江蘇新海發電有限公司,江蘇 連云港 222023)

0 引言

某電廠的1000 MW 1號機組鍋爐為上海鍋爐廠生產的超超臨界直流爐,設計煤種為煙煤,脫硝裝置SCR的入口煙氣NOx質量濃度保證值為350 mg/m3。由于實際運行中摻燒質優價廉的貧煤,SCR入口煙氣NOx質量濃度為450 mg/m3左右,不利于氮氧化物達標排放。

為了在摻燒貧煤條件下實現氮氧化物超低排放,2016年4—6月份1號機組實施了鍋爐低氮燃燒改造,取得了良好的效果。

1 低氮改造必要性分析

1.1 設備概況

1號爐于2012年11月建成投運,為3049 t/h超超臨界螺旋管圈直流爐,單爐膛塔式布置,四角切向燃燒,擺動噴嘴調溫,平衡通風,全鋼架懸吊結構,露天布置,刮板撈渣機固態排渣。爐后尾部煙道布置1臺SCR脫硝反應器,脫硝反應器下方布置2臺三分倉容克式空氣預熱器,采用中速磨冷一次風機直吹式制粉系統,配置6臺中速磨煤機(A、B、C、D、E、F),鍋爐最大連發量(BMCR)工況時,5臺投運,1臺備用。

鍋爐原采用上海鍋爐廠第二代引進型低NOx同軸燃燒系統(LNTFS)[1],燃燒方式為為四角切圓燃燒,LNTFS的主要組成件包括:緊湊燃燼風(CCOFA),可水平擺動的分離燃燼風(SOFA),預置水平偏角的輔助風噴嘴(CFS)和強化著火煤粉噴嘴(EI)。主燃燒器分三段布置,由下至上依次為A、B、C、D、E、F層燃燒器,分離燃燼風一段六層布置,風量占總風量的23%。

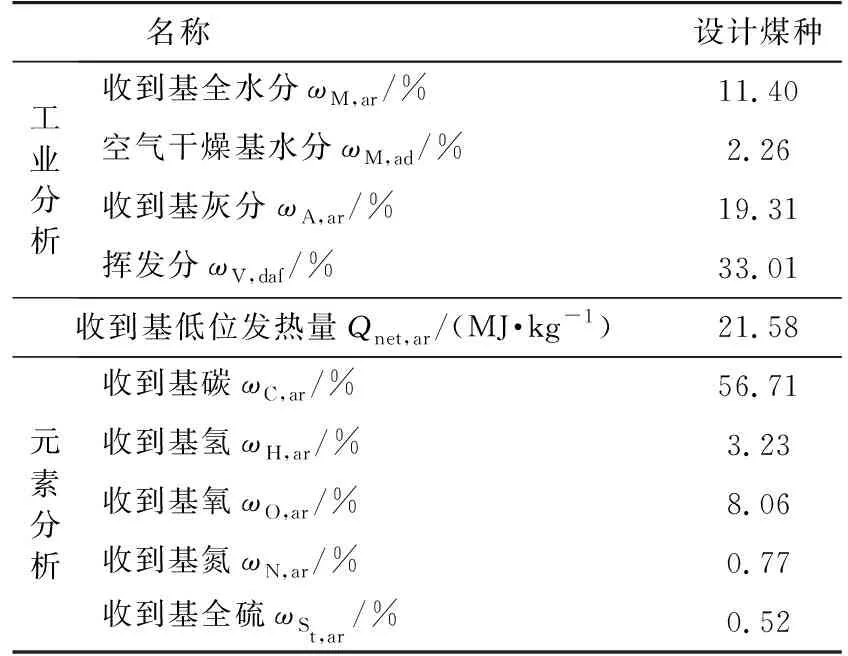

按照鍋爐技術協議,設計煤種(見表1)、BMCR工況下SCR入口處NOx質量濃度不超過350 mg/m3(標準狀態下,下同)。

表1 鍋爐設計煤種煤質分析Tab.1 Property data of designed coal

1.2 改造前SCR入口NOx濃度

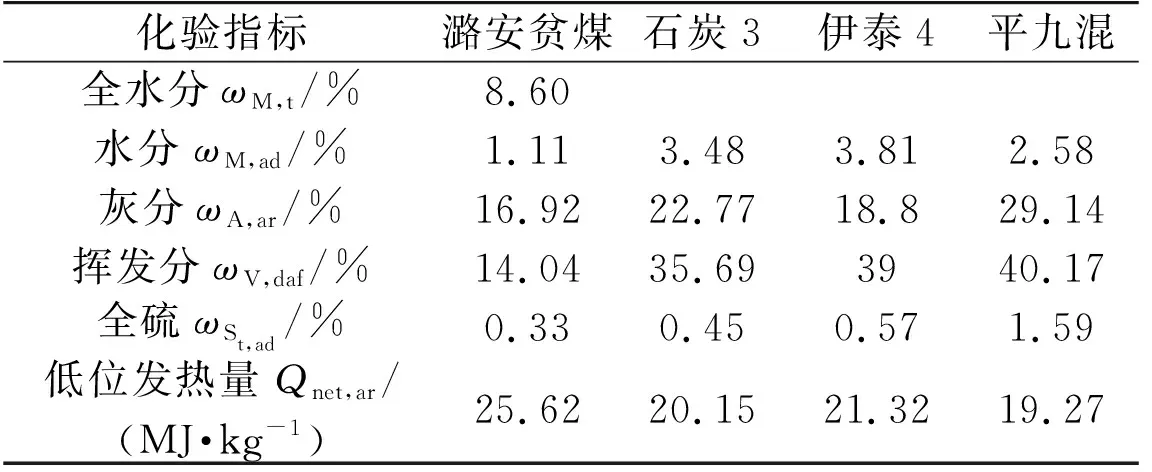

為提高煤炭摻配摻燒的效益,電廠每年合同采購低硫、高發熱量的潞安貧煤約1000 kt,用于1號爐C、D層燃燒器摻燒;B、E、F層燃燒器使用石炭3、伊泰4、平九混等煙煤。由于貧煤的摻入,實際使用煤種(摻配煤種煤質分析見表2)與設計煤種存在較大差異,與此對應,SCR入口NOx質量濃度達450 mg/m3以上[2-4],比鍋爐性能保證值高100 mg/m3以上。

表2 摻配煤種煤質分析Tab.2 Property data of designed coal

化驗指標潞安貧煤石炭3伊泰4平九混全水分ωM,t/%8.60水分 ωM,ad/%1.113.483.812.58灰分ωA,ar/%16.9222.7718.829.14揮發分ωV,daf/%14.0435.693940.17全硫ωSt,ad/%0.330.450.571.59低位發熱量 Qnet,ar/(MJ·kg-1)25.6220.1521.32 19.27

電廠通過試驗確認:在煤場將潞安貧煤與煙煤混合的摻配方式下,摻配煤特性傾向于貧煤,不利于降低NOx質量濃度[5]。為此,實際運行中一般采用爐內摻燒配煤的方式。

為了全面評估燃用實際煤種條件下1號爐NOx排放情況,2015年對1號爐做了一次NOx排放摸底試驗,采用上5臺磨煤機運行方式,其中C、D磨為貧煤,B、E、F磨為煙煤。試驗報告表明:1號爐SCR入口NOx質量濃度在450~550 mg/m3。

因此,摻燒貧煤條件下1號爐SCR入口NOx濃度嚴重偏高,難以實現氮氧化物超低排放,并對機組長期穩定運行造成不利影響。

1.3 鍋爐低氮改造必要性分析

1.3.1 改造是實現NOx超低排放的需要

根據江蘇省政府文件,到2017年年底,全省100 MW及以上燃煤機組大氣污染物排放濃度基本達到燃機排放標準,即在基準氧含量6%的條件下,煙塵、二氧化硫、氮氧化物排放的質量濃度分別不高于10 mg/m3,35 mg/m3,50 mg/m3。

而歷史數據表明,1號爐各層燃燒器均燃用煙煤條件下,部分運行工況的SCR入口NOx質量濃度高于350 mg/m3,實現氮氧化物超低排放難度較大。特別是,電廠為了降低燃料成本每年需要摻燒1000 kt潞安貧煤(主要用于1號爐),在此條件下1號爐SCR入口NOx質量濃度達450~550 mg/m3,三層催化劑條件下氮氧化物排放濃度也難以達到超低排放標準。

1.3.2 改造是機組安全經濟運行的需要

1號爐低氮改造后,SCR入口NOx質量濃度可由350 mg/m3(全煙煤條件下)降至300 mg/m3(摻燒貧煤條件下),每年不僅可摻燒500 kt質優價廉的貧煤,還可減少液氨消耗375 t。

而若不實施低氮燃燒改造,由于SCR入口NOx濃度高,為了提高脫硝效率,勢必增加噴氨量并造成氨逃逸率升高,使SCR下游空預器傳熱元件硫酸氫銨沉積堵塞的風險增大,影響機組安全經濟運行。

2 鍋爐低氮改造可行性分析及改造方案

2.1 可行性分析

2.1.1 降NOx原理

空氣分級燃燒,即將燃燒所需的空氣分階段送入爐膛,可以實現NOx降低[5-8]。

第一階段,將70%~75%的空氣送入燃燒器,使煤粉在缺氧條件下燃燒,抑制燃料型NOx的產生。第二階段,將燃燒所需空氣的剩余部分通過燃燼風噴口送入爐膛,使煤粉完全燃燒,此時由于火焰溫度偏低,不會有大量NOx生成。

空氣分級燃燒分為軸向分級燃燒和徑向分級燃燒。軸向分級燃燒指在距燃燒器上方一定位置處開設一層或多層燃燼風噴口,將助燃空氣沿爐膛軸向(即煙氣流動方向)分級送入爐內,使燃料的燃燒過程沿爐膛軸向分級分階段進行。徑向分級燃燒指將二次風射流軸線向水冷壁偏轉一定角度,形成一次風煤粉氣流在內,二次風在外的徑向分級燃燒。

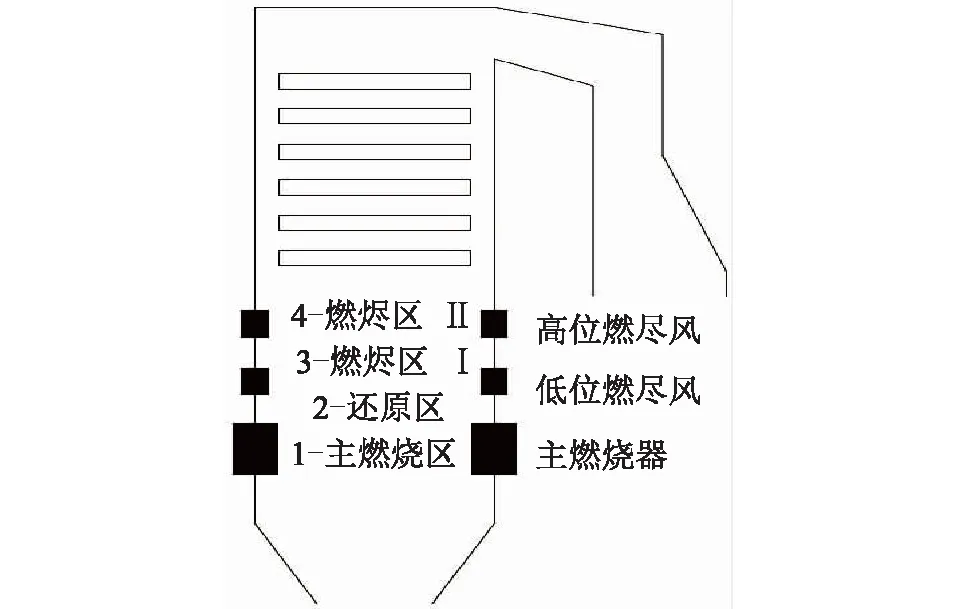

2.1.2 降NOx技術措施

根據空氣分級燃燒降NOx原理,結合其他電廠成功改造經驗和運行情況,本次改造采用高級復合空氣分級低NOx燃燒系統[9-16]。該系統將原來的一段式分離燃燼風改為兩段式分離燃燼風,進一步增大燃燼距離,實現爐內空氣分布的最優化,抑制NOx生成。通過高位燃燼風、低位燃燼風兩段式空氣分級將爐膛劃分為主燃區、還原區、燃燼區Ⅰ、燃燼區Ⅱ4個功能區如圖1所示。

圖1 高級復合空氣分級低NOx燃燒系統Fig.1 Advanced hybrid air-staged low-NOx combustion system

(1) 主燃區。煤粉燃燒的主要區域,整個爐膛的大部分熱量在該區被釋放出來,煤粉在主燃區著火、燃燒,釋放出煤粉中大部分氮元素,生成NOx及HCN/NHi等中間產物。

(2) 還原區。主燃燒器上部到低位燃燼風之間的區域,主燃區生成的NOx與HCN/NHi等中間產物發生還原。

(3) 燃燼區Ⅰ。部分燃燼風噴射進入爐膛,促進煤粉的進一步燃燒,同時保持該區域還原性氣氛,抑制并還原該區域NOx。

(4) 燃燼區Ⅱ。剩余的燃燼風噴入爐膛,并在該區造成富氧狀態,以促進剩余煤粉的燃燼。

該系統的技術特點主要有:

(1) 采用兩段分離燃燼風設計,實現空氣軸向分級,保證爐內空氣分布的最優化,降低NOx排放;提高了空氣分級燃燒對煤種的適應性;燃燼風水平擺動作為調整煙溫偏差的有效手段;燃燼風上下擺動,可控制燃燒中心,調整爐膛出口煙溫。

(2) 采用預置水平偏角的輔助風噴嘴(CFS)設計,如圖2所示,水平方向推遲一次風煤粉與二次風的混合,實現空氣徑向分級,降低NOx生成;同時二次風與一次風正切一定角度,形成“風包粉”的流場結構,減少灰渣在水冷壁上的沉積;在四周水冷壁形成富氧區,提高灰熔點溫度,減輕結渣,并降低高溫腐蝕傾向[20]。

圖2 預置水平偏角的輔助風噴嘴Fig.2 CFS system

(3) 高級復合空氣分級低NOx燃燒技術有效地將軸向分級燃燒和徑向分級燃燒進行復合,在保證NOx低排放的同時,能夠有效保證近水冷壁區域的氧量,防止爐膛結渣和高溫腐蝕。

2.1.3 同型號鍋爐解決相似問題采用的技術

江蘇南通電廠1000 MW機組塔式爐燃燒系統采用高級復合空氣分級技術,設計煤種為煙煤。實際運行中燃用煙煤,SCR入口NOx質量濃度為150~200 mg/m3。NOx排放濃度低,水冷壁無明顯高溫腐蝕現象。

諫壁發電廠1000 MW13號機組塔式爐燃燒系統采用高級復合空氣分級技術進行改造:在原分離燃燼風上方增加一段三噴口分離燃燼風;縮小二次風通流面積,調整二次風的偏轉角度;更換主燃燒器區域一次風煤粉噴嘴、噴管及彎頭;更換主燃燒器二次風門。13號爐燃用煙煤和褐煤,改造后SCR入口NOx質量濃度低于200 mg/m3,飛灰可燃物含量在1%左右,無高溫腐蝕等負面作用。

河南新密電廠1000 MW 3號機組塔式爐采用典型低NOx同軸燃燒系統(LNTFS),設計煤種為低揮發貧煤,燃燒器采用百葉窗水平濃淡強化著火噴嘴,穩燃效果良好,NOx排放質量濃度約450 mg/m3,水冷壁無高溫腐蝕現象。

江蘇南通電廠、諫壁發電廠的運行情況表明:高級復合空氣分級技術對降低NOx排放效果顯著。河南新密電廠3號機組運行情況表明:燃用貧煤條件下,百葉窗水平濃淡強化著火噴嘴可兼顧穩燃和低NOx排放,無水冷壁高溫腐蝕問題。因此,電廠改造中將參考上述技術。

2.2 改造方案

2.2.1 改造原則

鍋爐低氮改造中遵循以下原則:(1) 改造后C層燃燒器燃用潞安貧煤,其他燃燒器燃用煙煤;(2) 采取防止水冷壁高溫腐蝕技術措施措施,保證改造后高溫腐蝕的風險不增加;(3) 改造后低負荷穩燃能力不降低。

2.2.2 改造目標

鍋爐低氮改造中,在遵循上述改造原則的前提下,應達到以下目標:

(1) 在鍋爐燃燒實際煤種(C層貧煤,其它層煙煤)條件下,各工況運行時鍋爐SCR進口NOx質量濃度≤300 mg/m3(基準氧含量6%),CO體積濃度不大于100 μL /L,飛灰和爐渣可燃物含量均不大于1.5%,BMCR工況下鍋爐效率不小于93.96%;(2) 在鍋爐運行變工況時, 鍋爐主汽壓、再熱器壓力波動不超過0.3 MPa,汽溫波動不超過±4 ℃;(3) 任何工況下爐內溫度場均無異常變化,不發生管壁超溫和主、再熱蒸汽超溫或溫度偏差增大現象,也不發生主、再熱蒸汽溫度較改造前下降現象;(4) 機組AGC速率、控制系統滿足要求。

2.2.3 改造方案

改造采用高級復合空氣分級低NOx燃燒系統。具體改造方案如下:

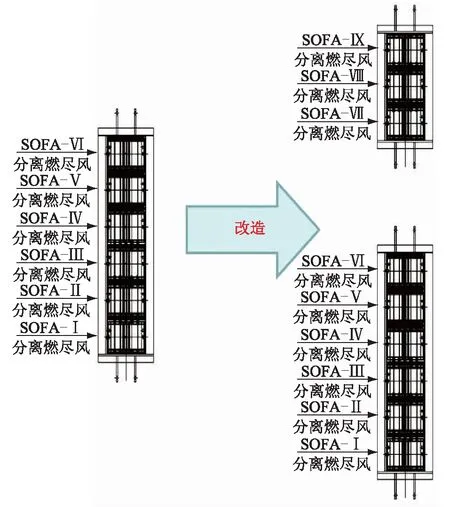

(1) 如圖3所示,原分離燃燼風燃燒器保留,并在其上方增加一段新的3層噴口分離燃燼風。改造后,總的分離燃燼風風量占總風量的比率將提高到40%左右。該措施可提高分離燃燼風風量,降低主燃區過量空氣系數,同時適當延長了煤粉在還原區的停留時間,達到降低鍋爐NOx排放的目的。

圖3 改造前、后分離燃燼風Fig.3 OFA before and after post retrofit

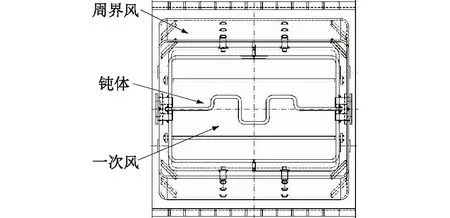

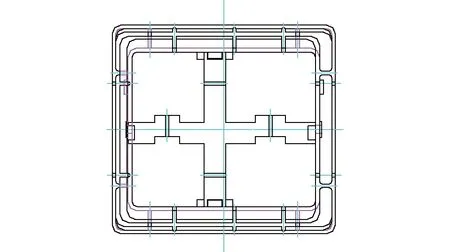

(2) 如圖4—5所示,C、D、E、F層一次風噴口由EI型改為強化著火的水平濃淡式WR型噴口,以提高穩燃能力(特別是低負荷穩燃能力);更換B層微油點火燃燒器噴嘴和噴管;更換A層燃燒器噴嘴。

圖4 改造前一次風噴口Fig.4 Primary airvent before the retrofit

圖5 改造后一次風噴口Fig.5 Primary airvent after the retrofit

(3) 更換主燃燒器區域全部二次風噴口,縮小二次風通流面積;調整偏置二次風的偏轉角度;

(4) 更換主燃燒器二次風門,提高其精確控制風量的能力;

(5) 原主燃燒器箱殼、水冷套、支吊設備等均利舊。

3 實施過程及運行調整措施

3.1 實施過程

2015年11月通過招標確定由上海電氣總承包。2016年3月26日1號機組停機實施超低排放改造,3月27日低氮改造施工人員入場,4月22日完成燃燒器拆除,4月26日水冷壁及水冷套酸洗后開始吊裝,5月8日完成燃燒器安裝和切圓找正,5月15日完成鋼結構平臺和支吊架安裝,5月22日完成水冷壁及水冷套安裝,6月5日完成所有安裝工作,6月9日完成一次風調平和動力場試驗,6月17日機組啟動,6月18日機組并網。

3.2 運行調整措施

(1) 適當提高C磨煤粉細度。C磨改燒貧煤后,盡量提高C磨煤粉細度,在提高穩燃性和降低飛灰可燃物含量的同時,為降低NOx排放創造良好條件。

(2) 高硫煙煤一般用于下層燃燒器。高溫腐蝕受溫度影響大,多發生于上層煤粉燃燒器和燃燼風之間的還原區,而下層煤粉燃燒器區域溫度較低,發生高溫腐蝕風險小。因此,為了降低高溫腐蝕風險,改造后高硫煙煤一般用于下層煤粉燃燒器。

4 改造效果與效益分析

4.1 改造效果

4.1.1 NOx排放情況

改造后,1號機組SCR入口NOx質量濃度均值2016年7月為257 mg/m3,8月份為190 mg/m3,9月份為204 mg/m3。顯然,改造后SCR入口NOx質量濃度大幅降低,液氨耗量隨之大幅下降。

4.1.2 穩燃能力

改造后,機組低負荷(400~500 MW)燃燒穩定,無火檢閃爍現象,低負荷穩燃能力良好。

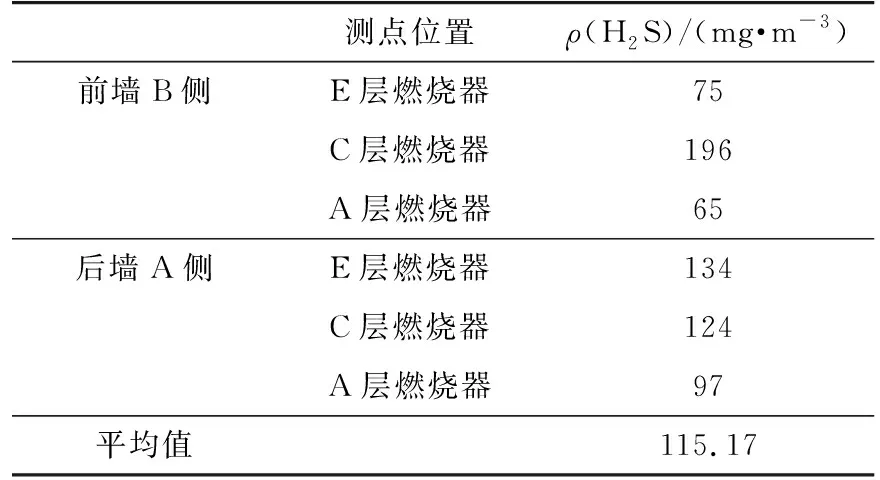

4.1.3 主燃燒器區域H2S濃度

前墻B側和后墻A側在靠近E層、C層、A層燃燒器部位均設有測孔(共6個)。運行中通過上述測孔實測,800 MW負荷時E層、C層、A層燃燒器區域H2S平均質量濃度約115 mg/m3,處于較低水平,因此產生水冷壁高溫腐蝕的可能性很小。H2S質量濃度測量數據見表3。

4.1.4 性能驗收

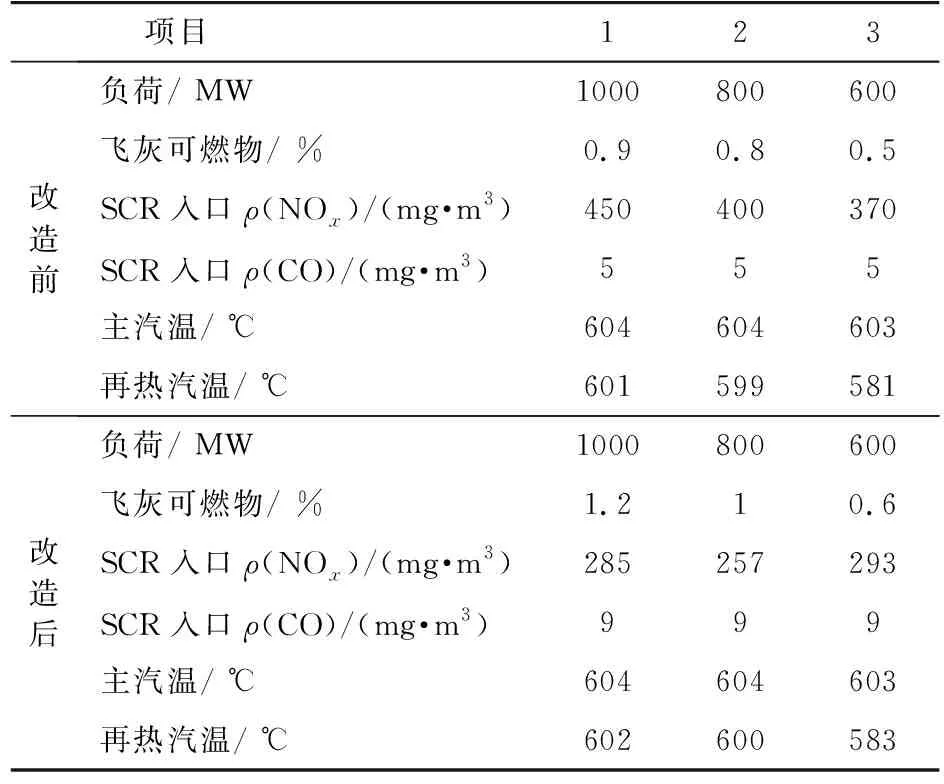

2016年9月20—21日,進行鍋爐低氮改造后性能試驗[21](C磨貧煤,其他磨煙煤的條件下),試驗結果如下:

表3 H2S濃度測量數據Tab.3 The measurement data of H2S

(1) 1000 MW時,BCDEF磨運行,鍋爐效率為94.02%(修正后),飛灰可燃物含量為1.1%,SCR入口NOx質量濃度為285 mg/m3(折算后),SCR入口CO質量濃度為9 mg/m3,主汽溫604 ℃,再熱汽溫602 ℃;

(2) 800 MW時,BCDEF磨運行,鍋爐效率為94.06%(修正后),飛灰可燃物含量為1%,SCR入口NOx質量濃度為257 mg/m3(折算后),SCR入口CO質量濃度為9 mg/m3,主汽溫604 ℃,再熱汽溫600 ℃;

(3) 600 MW時,CDEF磨運行,鍋爐效率為94.44%(修正后),飛灰可燃物含量為0.6%, SCR入口NOx質量濃度為293 mg/m3(折算后),SCR入口CO質量濃度為9 mg/m3,主汽溫603 ℃,再熱汽溫583 ℃。

4.1.5 改造前后技術指標對比

改造前后技術指標對比如表4所示。

表4 技術指標對比Tab.4 Comparison of technical indexes

4.2 經濟效益分析

改造效益主要體現在以下幾個方面:

(1) 改造后NOx實現超低排放,意義重大。低氮改造后,在C層燃燒器燃用貧煤條件下可將SCR入口NOx質量濃度控制在300 mg/m3以下,保證氮氧化物實現超低排放,機組可正常發電上網,并享受超低排放補貼電價0.01元/(kW·h),具有良好環境效益、社會效益和經濟效益。

(2) 改造后年節省燃煤成本1500萬元。改造后,在NOx超低排放的前提下,每年可摻燒潞安貧煤500 kt,由于潞安貧煤市場價比低硫煙煤低30元/t(若不買潞安煤則需買低硫煙煤以滿足脫硫需要),故改造后每年可以減少燃料成本1500萬元,直接經濟效益1500萬元。工程總投資為1250萬元,故改造后一年內即可收回全部投資。

(3) 改造后年節省液氨費用113萬元。改造后,SCR入口NOx質量濃度由350 mg/m3(全煙煤條件下)降至300 mg/m3(摻燒貧煤條件下),每年可減少液氨消耗375 t(按年運行6000 h計),液氨約3000元/t,故每年可節省液氨費用約113萬元。

(4) 其他效益。改造后, SCR下游空預器傳熱元件硫酸氫銨腐蝕堵塞的風險降低,催化劑使用壽命相對提高。

5 結語

1號機組采用高級復合空氣分級低NOx燃燒系統對原有燃燒系統進行了改造,改造后在摻燒貧煤條件下將SCR入口NOx質量濃度由450~550 mg/m3降低到300 mg/m3以下,保證了機組氮氧化物實現超低排放,鍋爐效率高于93.96%,飛灰可燃物含量低于1.5%,安全經濟效益顯著,值得存在相似問題的電廠借鑒。