脫碳層對27MC5半軸齒輪冷鍛質量影響的研究

李蔭現,李衛民

(1.江蘇飛船股份有限公司;2.泰州職業技術學院 機電技術學院,江蘇 泰州 225300)

伴隨著模具工業的進步,直接用冷壓機進行冷擠成形齒輪,可以提高齒輪的精度等級,增強齒輪的外觀美感,對經濟效益的提升具有重要作用。

半軸齒輪選材是27MC5,該材料主要化學成份(質量百分數%)為:C:0.23-0.29,Si:0.10-0.40,Mn:1.10-1.40,Cr:1.00-1.30,P:≤0.030,S:0.025-0.040,Al:0.015-0.040,Cu:≤0.30,Ti:≤0.01。該齒輪加工工藝線路為:原材料→棒料→等溫退火→磨削→冷鍛成磨菇狀(冷鍛坯)→等溫退火→冷擠成形→機加工→滲碳、淬火、低溫回火→精加工。

1 脫碳問題的產生

在對滲碳、淬火、低溫回火后的SL半軸齒輪進行檢查時,發現半軸齒輪容易破碎,嚴重影響齒輪的使用性能及壽命。針對這個問題,雖然采用了多種方法進行修復處理,但都無法消除,是一個頑癥。一旦存在這種“頑癥”,半軸齒輪就得報廢,經濟損失非常大[1]。

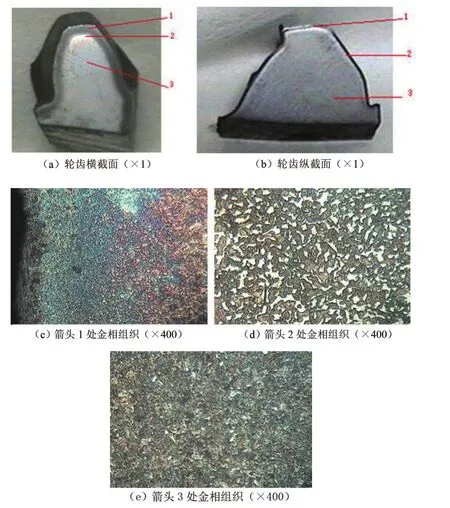

如圖1所示為滲碳、淬火、低溫回火后報廢的半軸齒輪外觀形貌及金相組織,從圖中可以看出:按照從外部到內部的順序,1處組織為細小的回火馬氏體M回+微量殘余奧氏體Ar,該處硬度為62~65HRC,是硬度最高的“表面”;2處組織為大量的鐵素體F,該處硬度為26-29HRC,是硬度最低的“中間層”;3處為低碳板條狀馬氏體M+極少量鐵素體F,該處硬度為42-45HRC,是較硬的“心部”[2]。

圖1 齒輪外觀形貌及金相組織

2 脫碳問題的分析

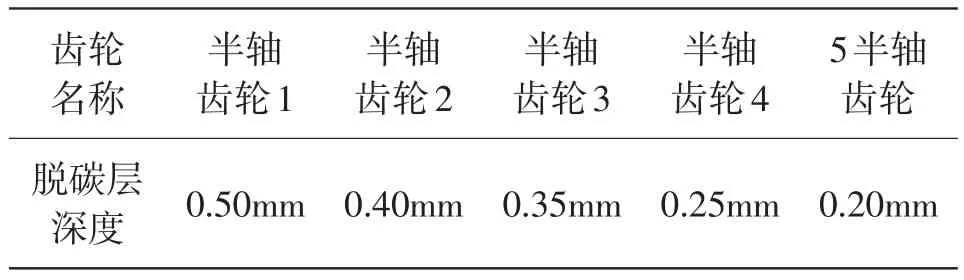

在冷擠成形半軸齒輪進行滲碳、淬火、低溫回火熱處理之前,我們進行檢查,發現有些齒輪存在脫碳現象,而且脫碳層深淺不一。我們選取了五只不同脫碳層深度的冷擠成形半軸齒輪(如表1所示)進行了跟蹤試驗。

表1 不同脫碳層深度的半軸齒輪

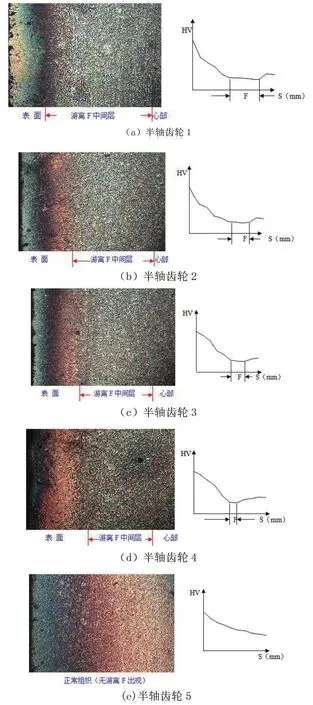

圖2 不同脫碳層深度的半軸齒輪滲碳、淬火、回火后金相組織(×80)及齒頂向下硬度分布曲線(F—鐵素體分布區域、S—鐵素體區域寬度、HV—維氏硬度值)

圖2所示為5件齒輪樣品經滲碳、淬火、低溫回火后的金相組織,由圖中可以發現,半軸齒輪1齒頂向下有大量的鐵素體F組織,出現鐵素體F的寬度為0.35 mm;半軸齒輪2齒頂向下有很多的鐵素體F組織,出現鐵素體F的寬度為0.25 mm;半軸齒輪3齒頂向下有較多的鐵素體F組織,出現鐵素體F的寬度為0.16 mm;半軸齒輪4齒頂向下有少量的鐵素體F組織,出現鐵素體F的寬度為0.10 mm;半軸齒輪5齒頂向下沒有鐵素體F組織,金相組織呈現正常狀態。

脫碳層的深淺直接影響到鐵素體F組織的寬度及其有無。冷鍛坯的脫碳層越深,滲碳、淬火、低溫回火后,其鐵素體F組織分布就越多、越寬,對產品的使用性能及壽命的影響就越嚴重[3]。

3 脫碳問題的改進

脫碳是鋼件在加熱時與周圍氣氛中的氧發生氧化而形成的,脫碳的過程實際上是鋼件內部的碳向外界擴散的過程。半軸齒輪冷鍛坯的等溫退火工藝,是滴加少量的甲醇作保護氣氛,而其脫碳過程,相當于冷鍛坯內部的碳向外界擴散,同時甲醇高溫分解析出的活性碳原子,由表及里向冷鍛坯內部擴散,當活性碳原子向內擴散的速度大于或等于冷鍛坯內部的碳向外界擴散的速度,冷鍛坯就不會脫碳,脫碳層的深淺與這兩者擴散的速度相關聯[1]。

通過以上分析,可以從以下幾個方面來控制脫碳層深度:

(1)合理選擇冷鍛坯等溫退火工藝

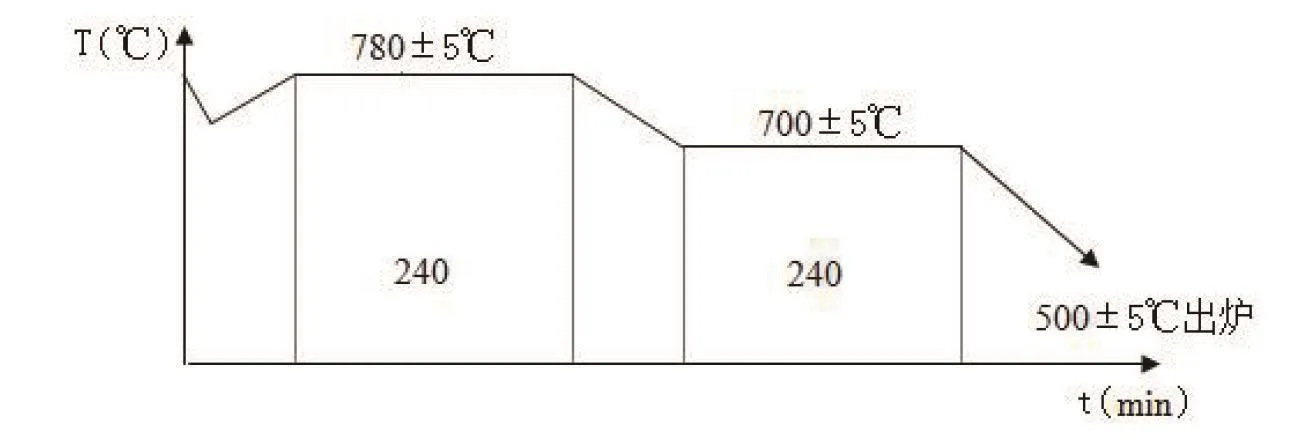

圖3 半軸齒輪冷鍛坯等溫退火工藝

圖3為半軸齒輪冷鍛坯等溫退火工藝曲線。半軸齒輪冷鍛坯進爐升溫(入爐后,抽真空換氮氣升溫,1h后及到溫時各換一次氮氣。每次換氣把爐內氣壓抽至-0.05MPa~-0.09 MPa,氮氣純度≥99.95%)→高溫均熱(780℃,4h)→隨爐降溫→等溫(700℃,4h)→隨爐降溫(溫度下降≤25℃/h)→溫度≤500℃時,出爐空冷。

通過在升溫加熱過程中把爐內抽成真空(除去爐內的氧),然后充入高純氮氣形成正壓進行保護,從而達到減少脫碳層深度的目的。該冷鍛坯退火工藝經多次驗證,能有效控制脫碳層深度,保證齒輪冷擠成型質量[3]。

(2)針對冷鍛坯內部的碳向外界擴散速度遠遠大于活性碳原子向內擴散的速度所造成的脫碳現象,其原因經多次試驗、分析,總結如下:

1)等溫退火設備老化,密封性能差,空氣中的氧進入;2)保護介質——甲醇的還原性降低,高錳酸鉀試驗時間≤5min,達不到國家標準。

可以從設備、保護氣氛等方面著手,來解決這個問題,具體解決措施如下:

1)冷鍛產品的棒、坯料改用先進設備——脈沖真空電阻爐(換氣真空電阻爐)進行退火;2)對甲醇這類保護氣氛介質的質量嚴加控制,并采用真空(充氮換氣)的方法來逐漸取代。

4 結語

通過對半軸齒輪冷鍛坯等溫正火工藝進行改進,更新等溫退火設備,采用脈沖真空電阻爐;采用真空(充氮換氣)的方法來取代甲醇保護介質,能有效控制脫碳層深度,保證齒輪產品質量,有效提高整體經濟效益。