燃煤催化劑在高熱值煙煤水泥廠的應(yīng)用

劉瑞芝,王文薈,韓磊磊,王秀龍,趙艷妍

1 引言

煤炭是我國水泥行業(yè)的主要燃料,燃料的選取在很大程度上決定了一個(gè)水泥企業(yè)的經(jīng)濟(jì)效益。限于當(dāng)前的工藝水平,使用劣質(zhì)煤存在的問題較多,如:著火溫度高,燃燒速率慢,燃盡時(shí)間長(zhǎng)等。一般大中型企業(yè)多使用較優(yōu)質(zhì)的煙煤,但優(yōu)質(zhì)煙煤價(jià)格較高。在目前煤炭供應(yīng)日趨緊張的形勢(shì)下,應(yīng)用燃煤催化劑節(jié)煤增產(chǎn)是水泥廠優(yōu)選的一個(gè)思路。應(yīng)用天津水泥工業(yè)設(shè)計(jì)研究院有限公司開發(fā)的燃煤催化劑可以降低著火點(diǎn)、加快煤的燃燒速率、減少燃盡時(shí)間、提高燃盡率、節(jié)約成本。國內(nèi)外針對(duì)電廠或工業(yè)鍋爐用煤的催化燃燒已進(jìn)行了大量研究[1-5],實(shí)踐證明催化燃燒是很有效的方法。但由于水泥生產(chǎn)過程中,煤燃燒灰渣也將參與水泥熟料的燒成過程,電廠或工業(yè)鍋爐所用催化劑有可能會(huì)對(duì)水泥性能產(chǎn)生不利影響,所以不能直接被水泥窯使用。天津水泥工業(yè)設(shè)計(jì)研究院有限公司開發(fā)的高熱值煙煤應(yīng)用的燃煤催化劑近期在華南某廠進(jìn)行了工業(yè)試驗(yàn),取得了顯著的節(jié)煤效果。

2 燃煤催化劑簡(jiǎn)介

試驗(yàn)采用的燃煤催化劑由天津水泥工業(yè)設(shè)計(jì)研究院有限公司開發(fā),其主要組成為助燃劑、增氧劑、分散劑、穩(wěn)定劑、膨松劑等。此種催化劑安全添加量為萬分之一到萬分之五,對(duì)熟料質(zhì)量和窯設(shè)備均無影響,能起到提高煤的活性、降低著火溫度、增加發(fā)熱強(qiáng)度、提高煤的燃盡特性、使煤的燃燒更加充分等作用,同時(shí)能提高窯工況穩(wěn)定性,減少窯結(jié)皮,增加窯投料量,減少NOX排放量,提高熟料強(qiáng)度,達(dá)到節(jié)煤增產(chǎn)的目的。

燃煤催化劑的催化作用主要表現(xiàn)在兩方面:一是對(duì)揮發(fā)分燃燒的催化作用;二是對(duì)固定碳燃燒的催化作用。下面分別從這兩方面分析助燃添加劑的催化機(jī)理[6]。

(1)燃煤催化劑的加入使揮發(fā)分含量增加,析出速率加快。由于添加劑能夠催化煤中橋鍵的分解斷裂反應(yīng),使氣態(tài)揮發(fā)分較快釋放出來,增加易燃的揮發(fā)分含量,從而降低煤的著火溫度,降低反應(yīng)所需的活化能,使反應(yīng)能在較低的溫度下進(jìn)行,達(dá)到提高燃燒效率的目的。同時(shí),C-C鍵的斷裂反應(yīng)加強(qiáng),煤中相對(duì)較小的分子增多,從而增加了分子的熱運(yùn)動(dòng),提高了煤的熱傳遞。

(2)燃煤催化劑對(duì)煤粉燃盡度的影響還表現(xiàn)在對(duì)固定碳燃燒的催化作用。當(dāng)大部分的揮發(fā)分釋放完畢,周圍的氧氣逐漸擴(kuò)散到煤粉裂解后的焦炭表面并滲透到其孔隙結(jié)構(gòu)中時(shí),氧氣和焦炭反應(yīng)生成二氧化碳和水為主的產(chǎn)物并往外擴(kuò)散。此時(shí),促進(jìn)氧氣與焦炭的充分接觸能夠提高煤粉的燃盡度。而催化過程主要就是氧傳遞的過程。添加劑中的金屬化合物受熱分解出金屬離子,可以促進(jìn)C=O鍵的形成和加強(qiáng),C=O鍵作為電子給予體與具有未滿d能帶的過渡金屬形成絡(luò)合物CO-M+(M+為添加劑的金屬離子),該絡(luò)合物可以作為反應(yīng)活性中心,其反應(yīng)式為:

CO-M++O2→MO+CO2

4MO+C→2M2O+CO2

M2O+1/2O2→2MO

首先,中間絡(luò)合物氧化分解成金屬氧化物MO,緊接著金屬氧化物MO被碳還原成金屬或低價(jià)金屬氧化物M2O,然后依靠金屬或低價(jià)金屬氧化物吸附氧的能力,M2O又反應(yīng)成為金屬氧化物MO,就這樣金屬一直處于氧化-還原的循環(huán)中。由于氧不斷從金屬向碳原子傳遞,加快了氧氣的擴(kuò)散速率,從而起到促進(jìn)固定碳燃燒的作用。

3 工業(yè)試驗(yàn)過程

3.1 華南某廠情況介紹

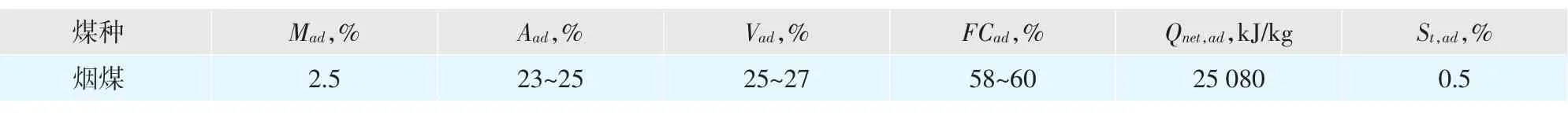

該廠位于華南某省中部地區(qū),設(shè)計(jì)規(guī)模為日產(chǎn)4 500t熟料,2011年11月投產(chǎn),回轉(zhuǎn)窯規(guī)格為? 4.6m×68m。試驗(yàn)期間系統(tǒng)用煙煤熱值為25 080kJ/kg左右,煤粉工業(yè)分析見表1。

3.2 催化劑添加設(shè)備

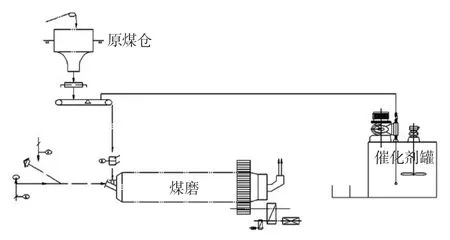

催化劑為干粉形態(tài),噴灑過程中需采用高速攪拌設(shè)備使其與一定量的水混合均勻。工業(yè)試驗(yàn)時(shí)催化劑添加位置如圖1所示。為保證催化劑能同時(shí)作用于分解爐與回轉(zhuǎn)窯,將攪拌后的催化劑水溶液加到煤磨前的皮帶秤上。圖2為現(xiàn)場(chǎng)催化劑添加設(shè)備圖,圖3為現(xiàn)場(chǎng)催化劑噴灑位置圖。

表1 試驗(yàn)期間煤粉工業(yè)分析

圖1 工業(yè)試驗(yàn)時(shí)催化劑添加位置示意圖

圖2 現(xiàn)場(chǎng)催化劑添加設(shè)備圖

圖3 現(xiàn)場(chǎng)催化劑噴灑位置圖

通過試驗(yàn)分別采集使用燃煤催化劑前后燒成系統(tǒng)的運(yùn)行數(shù)據(jù),對(duì)比驗(yàn)證該催化劑的節(jié)能效果。中控操作人員記錄每小時(shí)運(yùn)行數(shù)據(jù),包括窯喂料量、窯電流、窯轉(zhuǎn)速、預(yù)熱器與分解爐溫度、壓力及煙氣成分、窯頭及窯尾喂煤量、煤粉細(xì)度及工業(yè)分析、生料及熟料化學(xué)成分分析等,填寫催化劑工業(yè)試驗(yàn)記錄表。系統(tǒng)24h連續(xù)運(yùn)轉(zhuǎn),以便減少系統(tǒng)間斷運(yùn)行造成的誤差,提高記錄數(shù)據(jù)的準(zhǔn)確性。

3.3 試驗(yàn)過程

(1)燃煤催化劑經(jīng)過計(jì)量泵計(jì)量后,滴加在入煤磨皮帶秤上,原煤和催化劑經(jīng)混合粉磨后,由羅茨風(fēng)機(jī)送入窯頭和分解爐,試驗(yàn)加入量為原煤用量的0.03%。

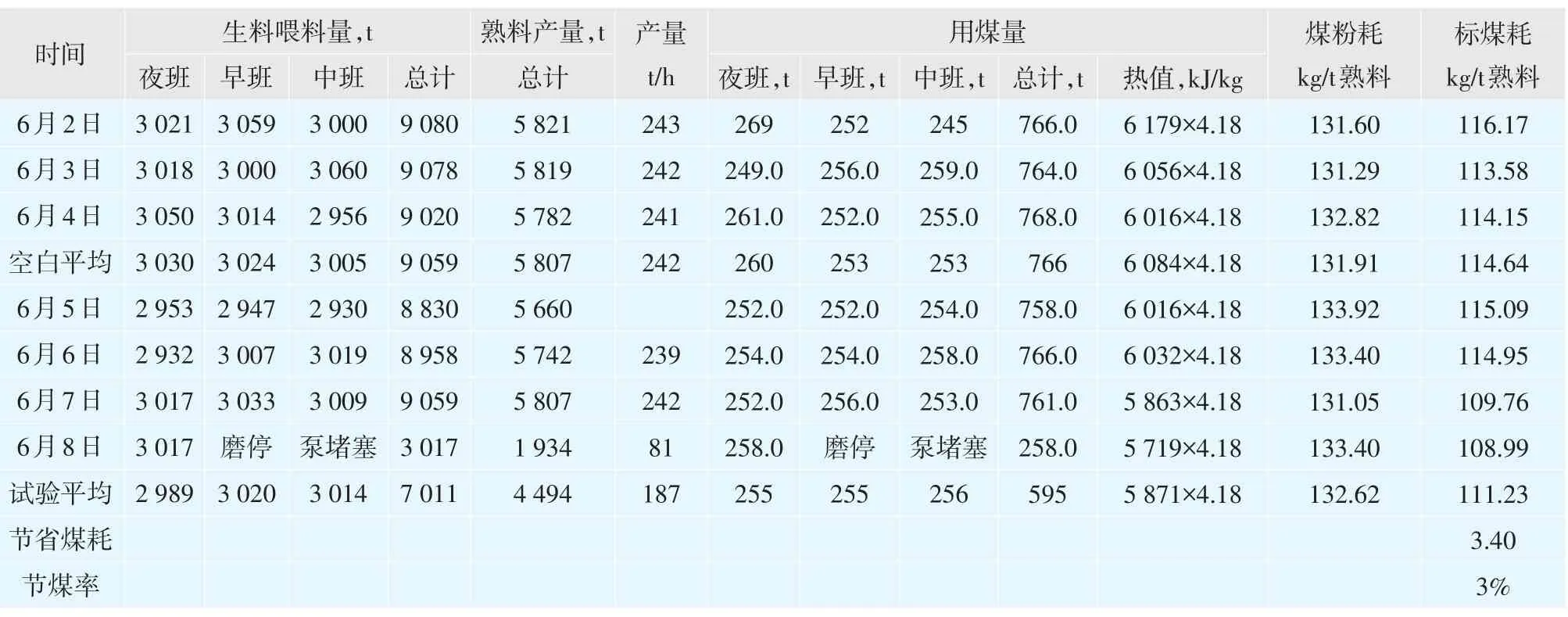

(2)2017年6月5日上午9點(diǎn)開始進(jìn)行添加燃煤催化劑的試驗(yàn),由于本燃煤催化劑要一天后才能在窯內(nèi)形成催化氣氛,因此取6月5日的數(shù)據(jù)為過渡時(shí)期,不計(jì)算在試驗(yàn)期內(nèi)。取6月6日至6月8日三天的正常生產(chǎn)數(shù)據(jù)作為實(shí)驗(yàn)數(shù)據(jù),取6月2日至6月4日為空白數(shù)據(jù)進(jìn)行對(duì)照。根據(jù)廠方提供信息顯示,這批高熱值煤正好用到6月8日。

4 試驗(yàn)結(jié)果分析

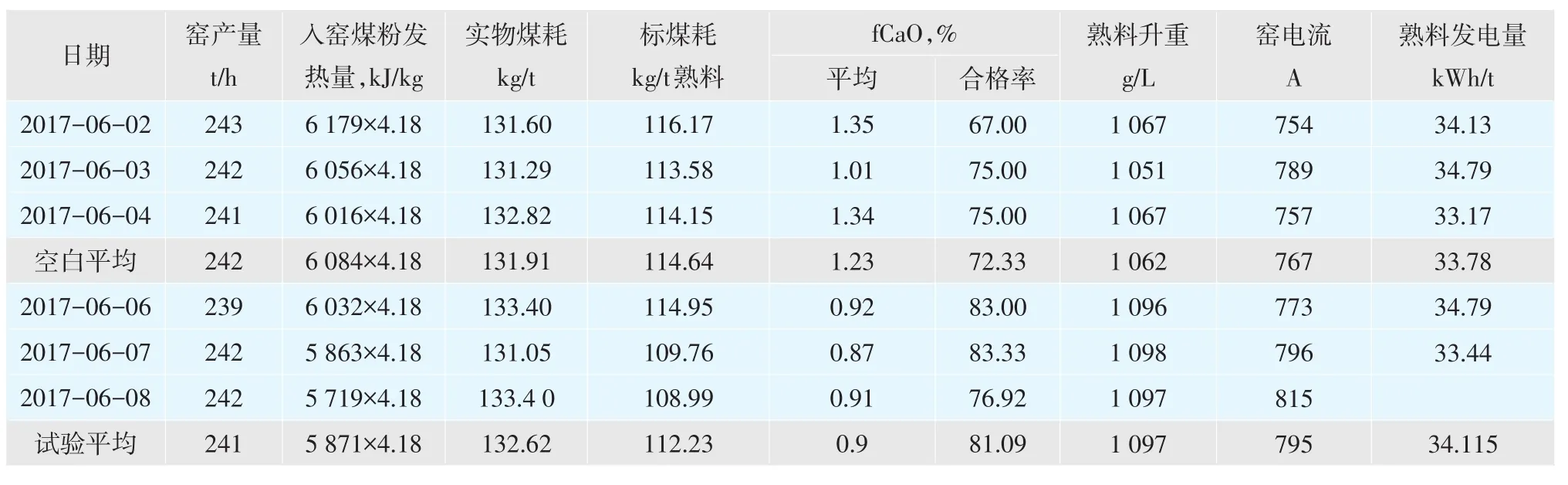

由表2及表3可以看出:

(1)熟料質(zhì)量有所提升,游離氧化鈣平均值由1.23%降低到0.9%,降低了0.33%,游離氧化鈣合格率提高8.76%;試驗(yàn)期間熟料升重由1 062g/L提高到1 097g/L,增加了35g/L。

(2)使用燃煤催化劑對(duì)燒成系統(tǒng)的穩(wěn)定性有明顯的改善,煙室結(jié)皮減少,分解爐出口氣溫870℃,出口負(fù)壓為-0.8~-0.95kPa,分解爐底部溫度在950~1 000℃;窯尾煙室溫度在1 120℃左右,壓力-350~-400Pa;二次風(fēng)溫在1 050~1 150℃;窯電流由767A提高到795A,提升了28A,工況得到明顯改善。

(3)使用燃煤催化劑后,煤粉燃燒速率加快,分解爐內(nèi)加減煤的響應(yīng)時(shí)間縮短,加減煤的幅度由原來的0.2t/h減小到0.1t/h,溫度更容易控制。

(4)試驗(yàn)期間余熱發(fā)電系統(tǒng)發(fā)電量提高了0.335kWh/t。

(5)空白期間的煤粉平均熱值為25 431kJ/kg,試驗(yàn)期間的煤粉平均熱值為24 540kJ/kg,在煤粉熱值降低的情況下,噸熟料的標(biāo)煤耗不但沒有升高而且在催化劑的作用下降低了3.40kg。

5 試驗(yàn)結(jié)果

表2 燃煤催化劑試驗(yàn)中控?cái)?shù)據(jù)對(duì)比表

表3 燃煤催化劑班產(chǎn)統(tǒng)計(jì)表

(1)在高熱值煤(發(fā)熱量在25 080kJ/kg左右)情況下添加燃煤催化劑,節(jié)煤效果明顯,生產(chǎn)每噸熟料節(jié)省標(biāo)煤3.40kg,節(jié)煤率3%。這僅是短期數(shù)據(jù)對(duì)比的結(jié)果,如果窯況正常而且長(zhǎng)期使用,節(jié)煤效果會(huì)更加明顯。

(2)添加燃煤催化劑后,煤粉燃盡率提高,窯電流上升,窯工況更加穩(wěn)定。

(3)添加燃煤催化劑后,熟料質(zhì)量有所提高,游離氧化鈣均值降低0.33%,游離氧化鈣合格率提高8.76%。

(4)燃煤催化劑在使用過程中沒有出現(xiàn)安全隱患,對(duì)系統(tǒng)沒有產(chǎn)生負(fù)面影響。