發酵大米乳制備工藝研究

文/馬德平 劉寶華

(黑龍江龍丹乳業科技股份有限公司)

關鍵字:發酵大米乳;料水比;雙酶法;穩定性;感官評價

大米是世界上39 個國家的主要食品,養活了世界近一半的人口,尤其是生活在東南亞地區的人們。我國是世界上最大的大米生產和消費大國,稻谷是我國的主要糧食品種,2016年我國稻谷年產量已達2.07 億噸,約占全國糧食總產量的34%。水稻是我國糧食工業的支柱性產業之一[1]。大米是重要的糧食作物,價格低廉,不僅富含優質的低過敏性蛋白質和給人體提供主要熱量的淀粉,還富含豐富的維生素、礦物質、膳食纖維等營養成分[2]。目前存在的問題是食用方法單一,品種缺乏,當前提高大米的精深加工水平,增加其附加價值已經成為必須面對的問題。

谷物類的液態化食品是市場所需,大勢所向。發酵食品及飲料的歷史可以追溯到4 000多年前[3]。發酵乳是利用微生物抑制食品腐敗變質,分解蛋白質,并產生特殊的風味[4,5]。發酵乳制品因品種多、營養全面、風味獨特、易吸收等特點已成為消費的熱點[5],各乳品企業也在不斷改進現有產品和研制新產品,以滿足人們對發酵乳制品日益增長的需求。從經濟角度看,以最少的成本獲得最優的產品,是帶動大米為原料的食品產業的必然要求。從健康角度來看,健康己成為食品開發的主題,研究食物功能成分、開發功能性食品已成為國際上食品研究的熱點和發展趨勢,有報道指出當前國外已將功能性食品研究作為新世紀增強國際競爭力的具有戰略意義的研究課題[6]。

本文以新鮮大米為主要原料,利用物理和生物的方法生產出一種口感風味獨特、穩定性良好的谷物發酵乳。對原有工藝進行改進,利用雙酶水解法進行發酵大米乳的工藝研究及優化。制得的大米乳外觀乳白色,有大米的清香,乳酸風味,穩定性良好,是一種極易為人體吸收的保健飲品。本試驗工藝簡單,原料豐富,為消化和解決次糧或陳化糧資源開辟了一條新的途徑,具有巨大的經濟效益和廣闊的應用前景。

1 試驗材料與設備

1.1 試驗材料

乳粉;大米;白砂糖;龍丹松花江牧場風味發酵乳;糖化酶;ɑ-淀粉酶;檸檬酸;小蘇打。

1.2 試驗儀器與設備

500 克搖擺式高速中藥粉碎機(DFY-500);奔騰電磁爐(POVOS);電子分析天平(ACCULAB);電熱恒溫培養箱(DHP-9162型);電熱恒溫水浴箱(DK-98-1型);醫用型潔凈工作臺(DL-CJ-1N型);冰箱(BCD-248WDCSLA型);小型臺式高速離心機(80-Z);微波爐;實驗室用pH計。燒杯、三角瓶等玻璃器皿。移液管、量筒、溫度計等玻璃計量器具。鐵鍋、酒精燈、吸耳球、打火機、記號筆、玻璃棒、藥匙、保鮮膜和一次性塑料杯。

2 試驗流程與方法

2.1 制作工藝流程

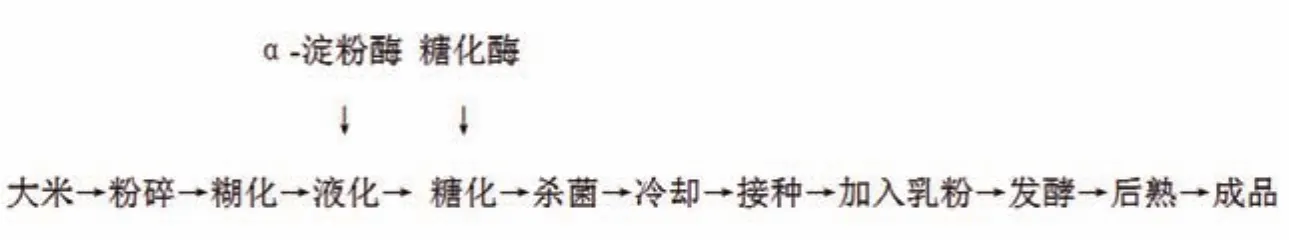

原有米乳和雙酶水解法米乳制作工藝流程見圖1和圖2.

2.1.1 原有米乳制作工藝要點

操作要點如下:(1)粉碎,將大米用粉碎機粉碎后過60 目篩子,得到細膩、顆粒均一的粉末。(2)糊化,將米粉和水按比例混合后放置在100 ℃水浴中,隔一段時間攪拌,糊化30 min。(3)液化,將糊化好的米糊冷卻至65 ℃,調pH值至6.5,加入α-淀粉酶(10 U/g),酶解30 min。(4)糖化,將液化好的原料冷卻至59 ℃,調pH值至4.5,加入糖化酶(100 U/g),糖解30 min。(5)滅菌,100 ℃,滅菌20 min。(6)接種發酵,無菌條件下向滅菌后的原料中添加蔗糖和乳粉,接入菌種,保鮮膜封口,42 ℃下發酵4 h后冷卻。(7)后熟,4 ℃,后熟時間為1.5~2 d。

圖1 原有米乳制作工藝流程

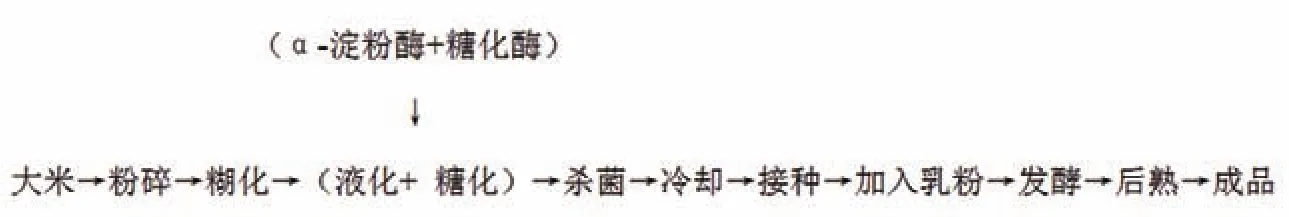

圖2 雙酶水解法米乳制作工藝流程

2.1.2 雙酶水解法米乳制作工藝要點

操作要點如下:(1)粉碎,將大米用粉碎機粉碎后過60 目篩子,得到細膩、顆粒均一的粉末。(2)糊化,將米粉和水按比例混合后放置在100 ℃水浴中,隔一段時間攪拌,糊化30 min。(3)雙酶水解,將糊化好的米糊冷卻至一定溫度,pH值調至一定數值,加入α-淀粉酶和糖化酶,酶解1 h。(4)滅菌,100 ℃,滅菌20 min。(5)接種發酵,無菌條件下向滅菌后的原料中添加蔗糖和乳粉,接入菌種,保鮮膜封口,42 ℃下發酵4 h后冷卻。(6)后熟,4 ℃,后熟時間為1.5~2 d。

2.2 試驗方法

2.2.1 感官評定

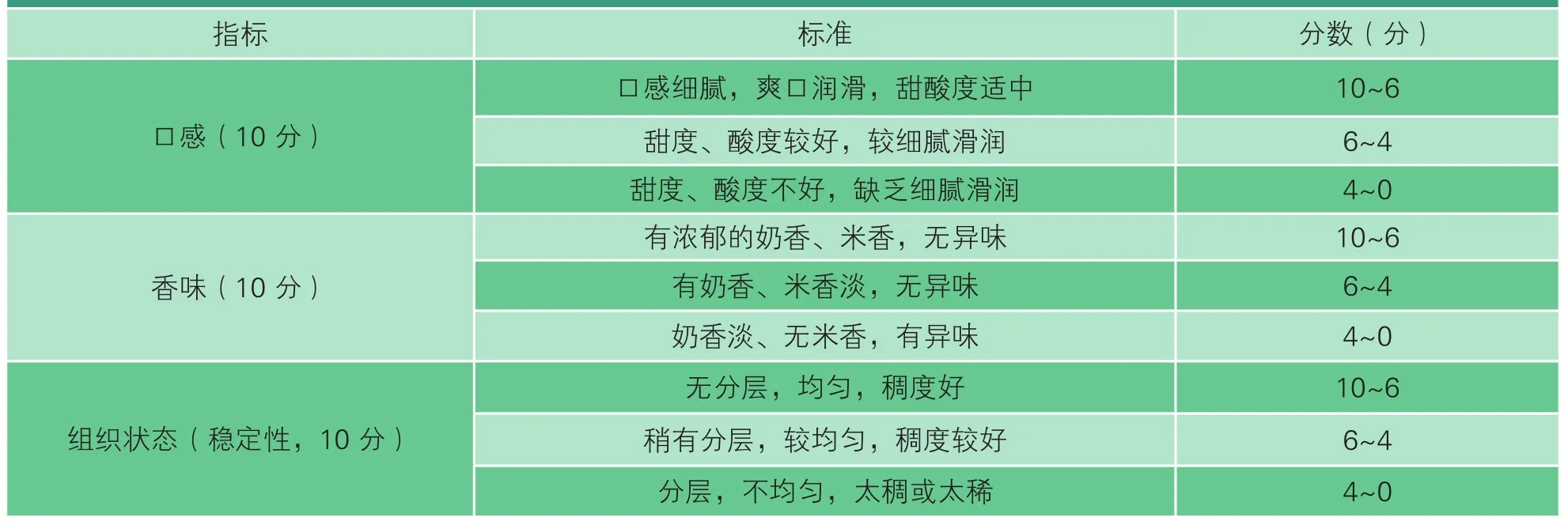

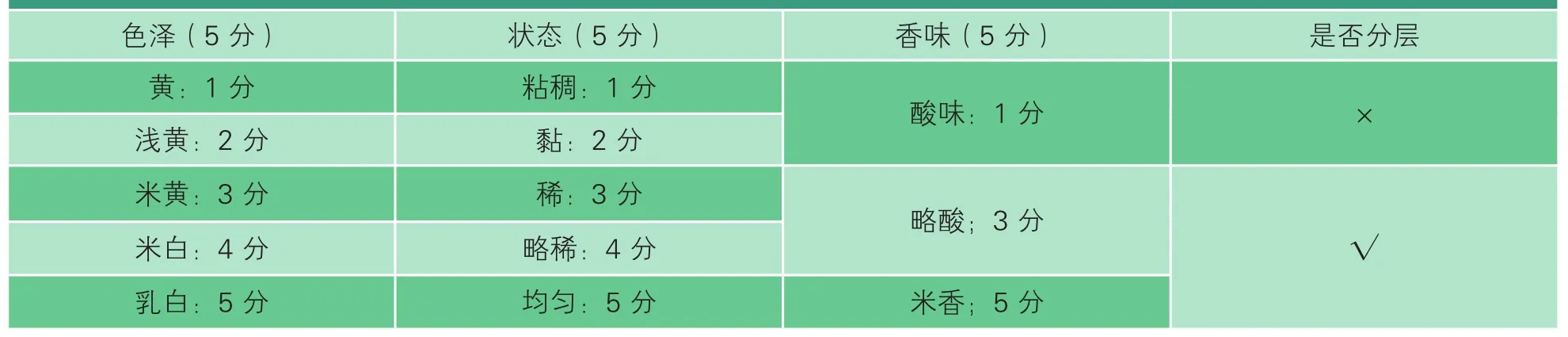

感官評定如表1[7]和表2所示。

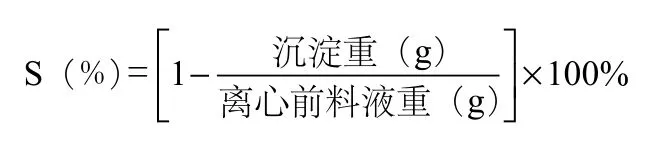

2.2.2 穩定性測定

采用離心法。離心管中準確加入發酵米乳5 mL,3 000 r/min離心15 min,棄去上部溶液,稱量底部沉淀質量,做2 組平行試驗,利用下式計算穩定性(S)。

3 試驗內容

3.1 工藝條件、原料配比對大米乳品質的影響

3.1.1 大米的糊化

將大米用微波爐殺菌烤熟,再用粉碎機粉碎,經60 目篩子篩選得到細膩、顆粒均一的米粉粉末,將米粉和蒸餾水按1∶8、1∶10、1∶12比例混合,置于100 ℃水浴鍋里糊化30 min,并且不定時攪拌。

表1 風味感官評定標準

表2 穩定性感官評價

表3 大米乳發酵原料配比優化試驗

3.1.2 大米的水解

將糊化好的米糊冷卻至65 ℃,用小蘇打調pH值至6.5,加入α-淀粉酶,酶解液化30 min。將液化好的原料冷卻至59 ℃,用檸檬酸調pH值至4.5,加入糖化酶,糖解糖化30 min。隨后放入100 ℃水浴鍋中滅菌20 min。

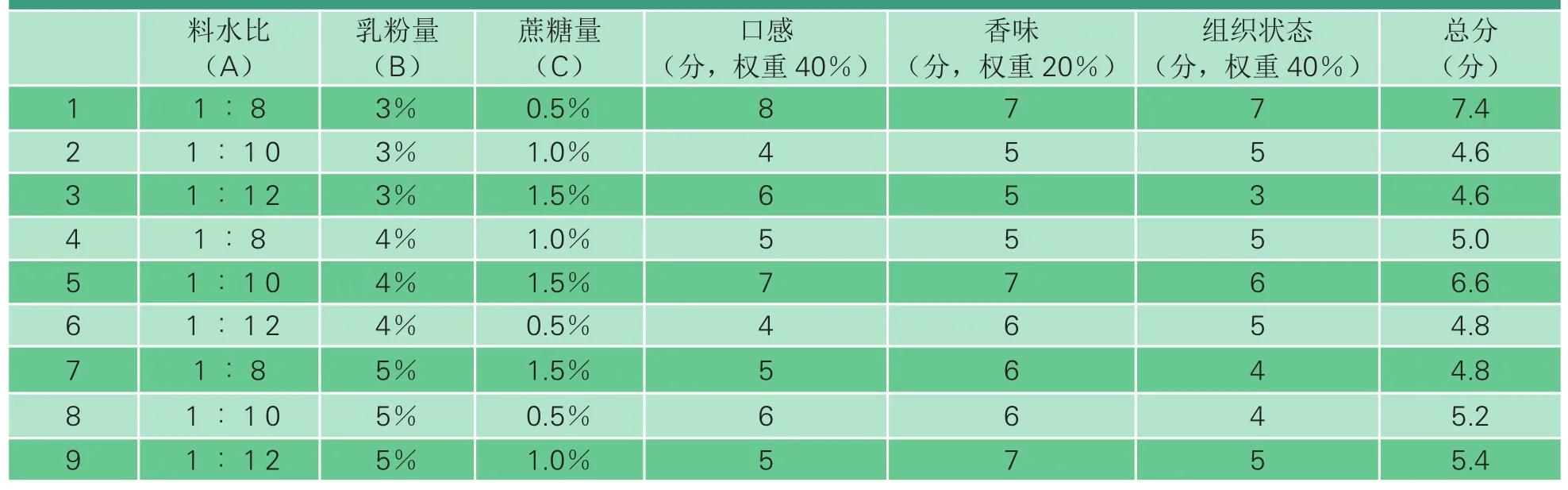

3.1.3 大米的發酵

將滅菌后的米汁在無菌條件下冷卻至室溫,加入一定比例的乳粉和蔗糖,采用三因素三水平正交試驗設計[8](表3),混合均勻,接入菌種,保鮮膜封口,放入恒溫箱,42 ℃下發酵4 h,冷卻,隨后4 ℃下后熟1.5~2 d。

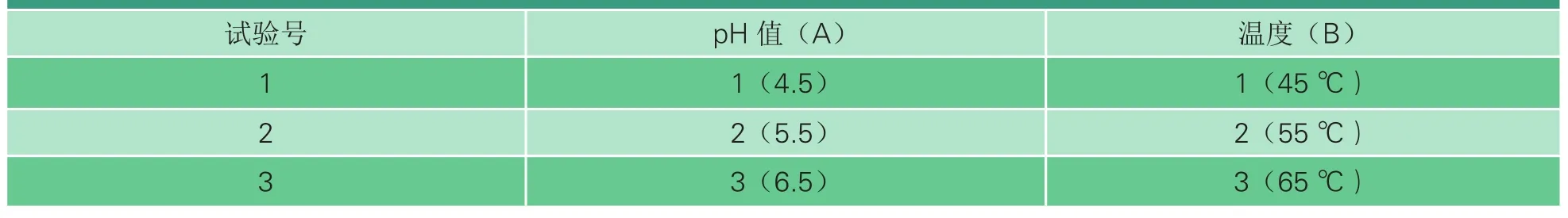

3.2 雙酶水解法條件對大米乳品質的影響

將米粉和蒸餾水按1∶8混合制作米糊,采用兩因素三水平試驗設計(表4)優化酶解溫度和pH值,同時加入糖化酶和α-淀粉酶,水解1 h,得到的水解產物加糖和乳粉制作成大米乳,觀察其狀態,以便得到最優的米乳發酵方法。

3.3 2 種制作工藝對大米乳穩定性的影響

用3.1得到的最優原料比例,按照傳統工藝制作大米乳作為對照組;用最優原料比例和最優雙酶水解法條件制作大米乳作為樣品組。向離心管中準確加入2 種大米乳米乳各5 mL,3 000r/min離心15 min,棄去上部溶液,稱量底部沉淀重量,利用2.2.2的公式計算穩定性(S),并進行比較。

表4 酶解條件優化試驗

表5 正交試驗感官綜合評定結果

表6 原料配比正交實驗極差分析表

4 結果與討論

4.1 原料配比優化試驗

取出成品大米乳,觀察其組織狀態,聞其香味,品嘗其口感,進行評分并制作極差表,得到最佳原料配比及料水比、乳粉量和蔗糖量的重要程度,結果見表5和表6。最佳的原料配比是料水比1∶8、乳粉量3%、蔗糖量0.5%,原料配比中料水比最重要,對大米乳的品質好壞起到關鍵作用。

由于使用糖化酶對淀粉進行糖化,增加了大米乳本身的甜度,使口感更加豐富美味,蔗糖的添加量也因此減少,少量蔗糖即可滿足口感風味的需求。隨著米漿濃度增大,液化時黏度隨之增加,影響了酶與底物的進一步結合[9],因此米粉量過多可能會造成酶解后甜度降低。這就是選擇該料水比和低蔗糖添加量的原因。

添加乳粉不僅增加了大米乳的營養價值,而且豐富了大米乳的口感,也使大米乳的組織狀態更加穩定,但是過多的乳酸發酵會影響大米的獨特風味,這是乳粉量少的一個原因。

4.2 雙酶水解法條件對大米乳品質的影響

對制得大米乳的色澤、香味和狀態進行打分;然后將大米乳靜置1 天,看其是否分層,結果見表7,從而得到最優的酶解溫度和pH值。

含水量、蔗糖量、乳粉量及不同的水解程度對大米乳的穩定性均有影響。在相同物料配比下,雙酶水解溫度55 ℃、pH值5.5時大米乳的品質最佳。水解溫度65 ℃、pH值4.5時大米乳出現嚴重分層,且氣味難聞,可能原因是液化不充分,使淀粉顆粒過大,出現沉淀。

酶解溫度65 ℃時所有大米乳的香味都不理想,可能原因是溫度過高破壞其中成分,影響大米乳的風味;酶解溫度45 ℃時大米乳的色澤和狀態都不理想,可能是因為溫度過低,糖化酶和α-淀粉酶都無法充分反應,從而降低了品質。

表7 大米乳感官綜合評定

表8 大米乳穩定性試驗結果

此外,酸性條件對淀粉的老化有一定延緩作用,可能是由于在氫離子作用下淀粉分子老化速度降低[10],因此較低pH值有利于大米乳的組織狀態。但pH值4.5時液化酶不能很好地發揮作用,導致顆粒過大,出現分層等問題,pH值5.5是最優參數。

4.3 2 種工藝對大米乳穩定性的影響

大米乳的穩定性直接關系著發酵工藝的成敗。由表8可知,樣品組大米乳的穩定性高于對照組,可能原因是雙酶水解法促進了樣品的液化,使大米乳中顆粒更加均勻,反應更加充分,顆粒能更好地懸浮在液體中,減少了分層;也可能是因為更長的液化時間使大米充分液化,提高了大米乳的穩定性。液化充分是影響穩定性的一個重要因素。

采用雙酶水解法,不但縮短了制作時間,而且提高了穩定性,使糖化和液化得到了最優組合。

5 結論

料水比1:8、乳粉量3%、蔗糖量0.5%時,發酵大米乳的口感、風味、狀態是最佳的,并具有獨特的口味。酶解溫度55 ℃、pH值5.5時,雙酶水解法制作的大米乳組織狀態穩定,風味良好。

與傳統工藝制作的大米乳相比,雙酶水解法制作的大米乳穩定性有所提高,且生產時間縮短,在大米乳生產中值得推廣。