加氫反應器裙座熱箱的輻射傳熱分析與安全性評定

徐君臣 楊文庭 李利輝

(惠生工程(中國)有限公司 上海 201210)

加氫反應器是石化領域中的核心設備,一般在高溫、高壓、臨氫條件下工作,對其結構設計、制造與檢驗提出了更高的要求。加氫反應器底封頭與裙座連接處是典型的高應力區,主要是由于結構不連續產生的應力集中和高溫條件下工作產生的較高熱應力。加氫反應器裙座為非受壓元件,其厚度一般按照NB/T 47041—2014《塔式容器》[1]進行設計計算,但裙座的計算厚度沒有考慮溫差產生的應力。在裙座與底封頭連接部位的溫差較大,一般在裙座頂部設置由裙座、底封頭和弧形板構成的隔熱箱來降低溫度梯度和溫差應力。隔熱箱的區域內無保溫層,反應器封頭的熱量通過導熱、對流和輻射方式傳到裙座筒體上。已有學者和工程人員對加氫反應器裙座進行了強度分析[2-6],但大部分采用的是平面二維模型,且很少考慮熱箱輻射傳熱對結構強度的影響。當裙座在風載荷、地震載荷作用時,沿環向不同截面產生的彎曲應力不一樣,且與溫差應力相疊加,很難確定最大應力所在的截面。因此,裙座在考慮溫度場,且承受風載荷、地震載荷作用時,將其簡化成平面二維模型很有可能出現計算結果不準確。鑒于此,本文根據NB/T 47041—2014確定的裙座初始厚度,建立裙座的三維有限元模型,在內壓、自重、風載荷、地震載荷以及熱載荷作用下,對其進行詳細的應力分析,并按分析設計標準JB 4732[7]進行應力強度評定,以確保結構的安全性。

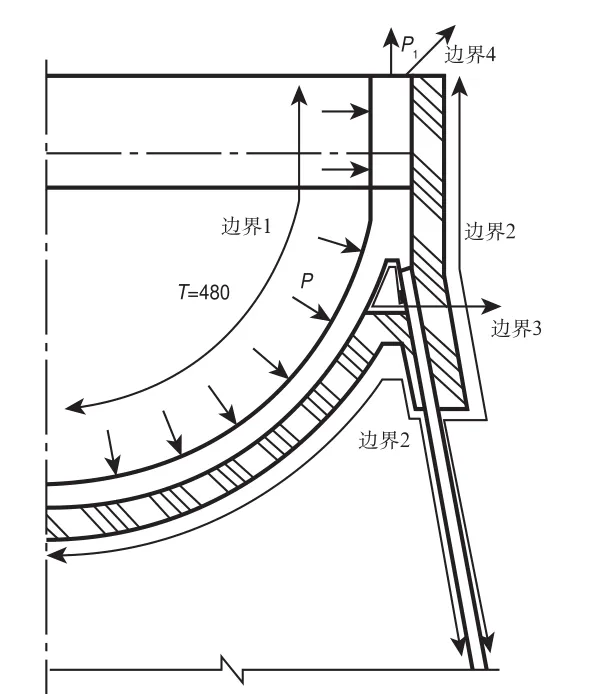

圖1給出了裙座結構尺寸示意圖。該設備為錐形裙座,裙座與h型鍛件相連接。為了減小h型鍛件處的應力集中,里面的倒角設置成20mm。在裙座處設置了熱箱來改善該區域的溫度場分布,進而降低溫差應力。

圖1 裙座結構示意圖

1 反應器設計條件

該反應器的設計壓力為18.0 MPa,設計溫度為480℃,工作壓力為16.45MPa,工作溫度為447℃。該設備的主體材料為12Cr2Mo1VR,在不同溫度下材料性能參數見表1[8,9]。材料的抗拉強度Rm=590MPa,屈服強度ReL=415MPa,在設計溫度下材料的許用應力Sm=157MPa[10]。

表1 材料物性參數

根據SW6軟件計算結果,筒體截面以上部分操作時質量為2.584×106kg。根據設備形狀與地質參數,按照NB/T 47041標準的規定,計算出筒體截面處的風彎矩為7.212×109N·mm,地震彎矩為8.365×1010N·mm,偏心載荷產生的彎矩為2.21×108N·mm。由于地震設防烈度低于8度,故無須考慮垂直地震力。按照NB/T 47041計算出筒體截面產生的最大彎矩為:

該彎矩在筒體端面產生的等效應力為:

2 裙座有限元建模

機械應力計算力學模型如圖2所示,裙座高度按照時間尺寸建立,其中與h型鍛件連接的筒體長度足夠長,遠大于2.5倍的邊緣應力衰減長度。由于主要討論h型鍛件連接區應力分布規律,忽略下封頭開孔接管,筒體端部施加等效壓力P1模擬封閉筒體受力情況。

圖2 機械應力計算力學模型

由于要對裙座的溫度場進行精確的分析,所以在建模時建出保溫層材料。在進行應力分析時,要對筒體端面施加風、地震以及偏心載荷產生的彎矩,故需要建出全模型,圖3為帶保溫層裙座的三維模型。為了保證求解的精度,進行熱分析時采用Solid90單元,在進行結構分析時,轉換成具有20節點的高階單元Solid186。模型中所有的體均采用6面體網格進行劃分,不斷對網格進行細化,直至求解的結果基本不變,圖4顯示了結構的網格劃分。

圖3 帶保溫層裙座三維模型

圖4 裙座的網格劃分

在進行熱分析時,由于反應器內壁的溫度與介質溫度幾乎一致,可以設置內壁溫度為480 ℃,為邊界1,保溫層外壁與空氣進行對流換熱,對流換熱系數為12W/(m2·K),為邊界2。反應器與保溫層之間進行導熱來傳遞熱量。熱箱處邊界條件的設置是溫度場計算的關鍵,計算結果表明在熱箱內產生的輻射效應對計算溫度場結果影響較大。在熱箱同時內存在對流和輻射,但由于空間狹小很難形成對流,因此,忽略對流的影響,只考慮輻射傳熱問題,表面輻射率為0.5[11],為邊界3。邊界4為絕熱邊界條件[12]。具體的熱邊界條件的設置如圖5所示。

圖5 機械應力加熱應力計算模型

在進行熱—機械載荷耦合分析時,在結構內表面施加內壓載荷,在筒體端面施加由內壓與操作時重力產生的等效壓力,并在筒體端面上施加風、地震以及偏心載荷產生的彎矩或等效應力。約束條件為在裙座筒體的下端面施加全約束。機械應力加熱應力計算模型如圖6所示。

圖6 載荷與邊界條件

3 結果與討論

圖7顯示了帶保溫層溫度場分布云圖。從圖中可以看出,正是由于熱箱的設置,使得裙座與下封頭連接處的溫度場分布較均勻,減小了溫差產生的應力。在保溫層的外壁溫度較低,與環境溫度接近。

圖8,圖9,圖10分別給出了結構在工況1與工況2載荷條件下產生的應力強度分布圖。從圖中可以看出,不考慮熱載荷結構產生的等效應力為197.26MPa,發生在h型鍛件的倒角處;采用直接施加彎矩與施加彎矩產生的等效應力兩種方法計算的結構總應力值基本一致,分別為576.25M Pa,575.66M Pa;同時也說明了,結構在機械載荷作用下產生的總應力值較小;當考慮溫度場時,裙座處的溫差較大,產生了較大的二次溫差應力。為了評定其應力強度是否合格,需要對其進行應力線性化,而溫差應力屬于二次應力,采用3倍許用應力值進行控制。

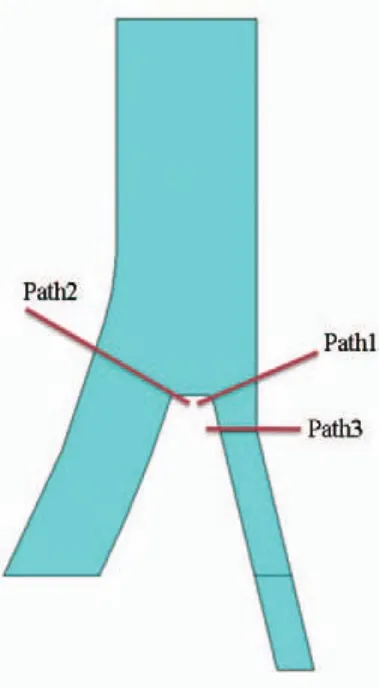

為了對裙座進行應力強度評定,在結構上定義了3條路徑。路徑1在h型鍛件上,路徑2沿著球形封頭厚度方向,路徑3在h型鍛件與裙座筒體連接處。具體路徑位置如圖11所示。

圖7 溫度場分布云圖

圖8 工況1下裙座的等效應力分布云圖

圖9 工況2下等效應力分布云圖(直接施加彎矩)

圖10 工況2下等效應力分布云圖(施加等效應力)

圖11 定義路徑位置示意圖

表2給出了定義路徑上應力強度評定結果。在JB/T 4732中給出若考慮地震與風載荷,載荷組合系數K可取1.2,在這里K值仍取1.0,按照更嚴格的條件來控制。由于溫差應力屬于二次應力,因此,工況2只評定一次加二次應力。從表中可以看出,在工況1與工況2下,結構的應力強度均滿足要求;沿球形封頭厚度方向的路徑2在兩種工況下的應力值基本一致,主要是由于沿球形封頭厚度方向的溫差較小,溫差接近2℃;路徑1與路徑3上線性化之后的二次應力值較大,主要是由溫差應力造成的;對比工況2下面的兩種方法求解的應力線性化之后幾乎一致,這也說明了兩種施加載荷方法的可靠性。由于本設備水壓試驗時,任何點上的壓力(包括液柱靜壓力)不超過按JB 4732—1995(2005年確認)公式(3-2)求得的試驗壓力的6%,故不對試驗壓力工況進行應力分析。

表2 應力強度評定結果

4 小結

1)采用APDL語言建立了裙座熱箱結構的有限元模型,考慮輻射傳熱對其溫度場進行了分析,并對其在不同工況下進行了熱力耦合分析,為該類裙座結構的分析與設計提供了一定參考依據。

2)對于工況1與工況2兩種設計條件得出溫度場產生的溫差應力較大,熱箱結構在一定程度上改善了裙座連接處的溫差,降低了溫差應力。

3)對于工況2下兩種不同的施加載荷方法得出,施加風、地震以及偏心載荷產生的彎矩或等效應力計算的結構總應力和應力線性化結果基本一致。直接施加彎矩需要建出全模型,而施加等效應力只需要建出1/2模型,大大縮減了計算時間。