國內外汽柴油加氫催化劑的技術進展

楊 瑯 ,江吉周,陳國濤 ,宋君輝 ,韓龍年

1.湖北省產品質量監督檢驗研究院,湖北 武漢 430060;2.中海油煉油化工科學研究院,北京 昌平 102209;3.武漢工程大學環境生態與生物工程學院,湖北 武漢 430205

隨著我國原油開采加工量的增加,以及對其二次加工技術的不斷發展,使得直餾汽柴油及二次加工餾出的汽柴油中的S、N等雜質含量越來越高。然而汽柴油標準[1]以及環保法規[2]的日趨嚴格,對汽柴油中硫、氮、苯、芳烴、烯烴等[3]含量以及煉油廠硫氧化物(SOx)、氮氧化物(NOx)等有毒有害氣體[4]的排放量的限制越來越嚴格,這就要求煉油廠的加氫處理能力要不斷提高,生產更優質的清潔燃料。在石油煉制工業中,清潔燃料生產技術非常重要,而催化劑又是清潔燃料生產技術的關鍵。石油煉制催化劑是催化劑工業中的一類重要產品,包括催化裂化[5]、催化重整[6]、加氫精制[7]、加氫裂化[8]、異構化[9]、烷基化[10]、疊合[11]等過程中所用的催化劑,其中催化裂化、催化重整、加氫精制這3個過程中所用的催化劑為主要的石油煉制催化劑。

本文主要以汽柴油加氫催化劑為出發點,對國內外相關技術的進展進行了總結和提煉。通過對比研究國內外各研究院和公司加氫催化劑的情況,可加深人們對石油煉制過程中汽柴油加氫處理技術的認識和了解,能夠大大推動未來新型高效環保的加氫催化劑的合理設計、開發與利用。

1 國內外汽柴油加氫催化劑研發現狀

迄今為止,國內外汽柴油加氫催化劑主要以Ni、Co、Mo、W 的化合物為活性組分[12],如 Co-Mo型、Ni-Mo型、Ni-W型、Ni-Mo-W型、Co-Mo-Ni型等。

1.1 Co-Mo型催化劑

通過研究我國的流化催化裂化汽油(fluid cat?alytic cracking gasoline,FCCG)的組成及雜質分布的詳細情況,石油化工科學研究院(Sinopec Re?search Institute of Petroleum Processing,RIPP)開發了選擇性脫硫技術(selective hydrodesulfurization technology,RSDS)[13],用于 FCCG的選擇性加氫脫硫(hydrodesulfurization,HDS)。RSDS第一代催化劑RSDS-1具有較好的脫硫選擇性,脫硫率高達78%~92.8%,辛烷值損失小,產品收率不低于99%,同時具有較好的原料適應性。RIPP成功開發出的第二代RSDS技術催化劑(RSDS-2)同上一代催化劑相比,在脫硫率相同的情況下,RSDS-2能夠降低30%~50%的烯烴飽和率,辛烷值損失更小。

為了應對高活性加氫處理催化劑的需要,托普索(Topsoe)公司在2003年推出了基于邊沿技術(Brim)的新型生產技術的第一種催化劑。Topsoe公司利用Brim技術生產的催化劑種類有Co-Mo型的TK-570/576/578。TK-576適合生產超低硫柴油(ultra low sulfur diesel,ULSD)[12],是為提高對柴油中最不容易脫除的二甲基二苯并噻吩(di-meth?yl-di-benzo-thiophene,DMDBT)含硫化合物脫除率而設計。TK-576可使空間位阻強的含硫化合物更易通過加氫途徑飽和一個芳環,減小空間位阻,降低脫硫難度。該催化劑相比前一代催化劑TK-574、加氫脫氮(hydrodenitrogenation,HDN)、HDS催化劑活性提高40%[14]。以直餾瓦斯油(straight-run gas oil,SRGO)做原料,分別于2.0 MPa和3.0 MPa的條件下進行對比試驗,固定溫度和空速,在不同壓力條件下,TK-576的產品中硫質量分數均低于TK-574。而TK-578則是中低壓加氫型處理催化劑。以TK-578和TK-576進行對比試驗,在75%直餾柴油和25%的輕循環油(light cycle oil,LCO)為原料,3 MPa的氫分壓,2.5 h-1空速條件下,兩產品中含硫質量分數分別為27 μg·g-1以及 211 μg·g-1。而在空速為 1.5 h-1的條件下,產品中的含硫質量分數則是 15 μg·g-1、164 μg·g-1。

1.2 Ni-Mo型催化劑

撫順石油化工研究院的Ni-Mo型柴油深度加氫脫硫(fluid hydrogenation ultra-deep desulfuriza?tion,FH-UDS)催化劑 FH-UDS-2、FH-UDS-6[15]具有良好的加氫活性,十六烷值增加較大,密度也大大降低,配合Co-Mo型加氫脫硫催化劑FH-UDS-3及FH-UDS-5使用可以達到柴油超深度加氫脫硫的目的。

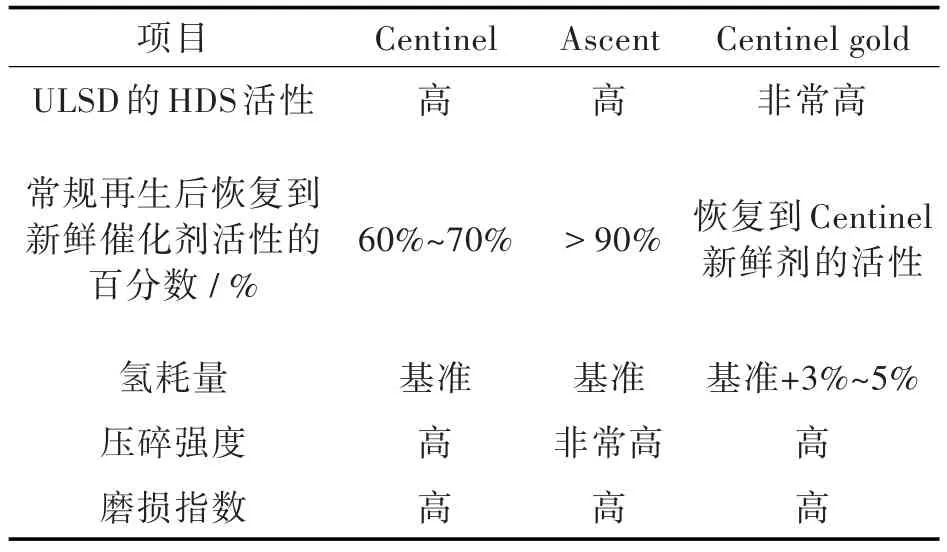

標準催化劑和技術(Criterion)公司利用Centi?nel技術可以大大提高催化劑的分散性,生產的催化劑有Ni-Mo型的脫氮催化劑,型號為(de-nitroge?nation,DN)-3110,在 2000年已開始了工業應用,生產硫含量<10 μg·g-1的柴油產品[16]。在 2004年又開發了可同時提高裝置性能和操作靈活性的新催化劑,采用Centinel gold技術制備的Ni-Mo型的DN-3330[17]。Centinel gold 技術沿用了原 Centinel技術活性組分,通過負載更多的活性金屬及提高催化劑表面的MoS2的分散度,使活性中心的可接近程度提高而得到更高活性的Ⅱ型活性中心。而Ascent技術的開發是基于很多煉油廠在應用高活性的ULSD催化劑時,希望氫耗低、再生后活性高和極佳的物理性能而開發的,主要采取改進載體制備方法和專有的浸漬技術而達到的,獲得I型和Ⅱ型活性中心的混合體,對直接和間接HDS反應都有利,使低壓和中壓下反應途徑最佳化,達到氫耗低、再生后活性好的目的。表1列出了三種技術的特點[17],可以看到Centinel技術生產的催化劑常規再生后活性恢復能力差,Centinel gold技術居中,Ascent技術為最好,達90%以上。Centinel gold技術生產的DN-3330催化劑相比Centinel技術生產的DN-3110催化劑在ULSD(原料和操作條件相同,產品硫質量含量<10 μg·g-1)的生產中 HDS 活性可提高7℃~17℃,換算對應的體積活性可提高25%~60%。

表1 三種技術的性能參數比較Tab.1 Comparison of performance parameters of three techniques

1.3 Ni-Mo-W型催化劑

撫順石油化工研究院開發研制的負載型Ni-Mo-W柴油加氫催化劑FH-98在對中東直餾柴油進行處理時,在氫分壓5.0 MPa~6.0 MPa、空速 1.8 h-1~2.0 h-1、氫油體積比(400~500)∶1 和350℃~360℃的反應條件下,生產出符合世界燃油規范Ⅱ類標準的柴油;對催化和焦化混合柴油進行處理,在氫分壓6.5 MPa、空速0.7 h-1、氫油體積比500∶1和360℃的反應條件下,生產出滿足世界燃油規范Ⅱ類標準的柴油[18]。

1.4 Ni-W型催化劑

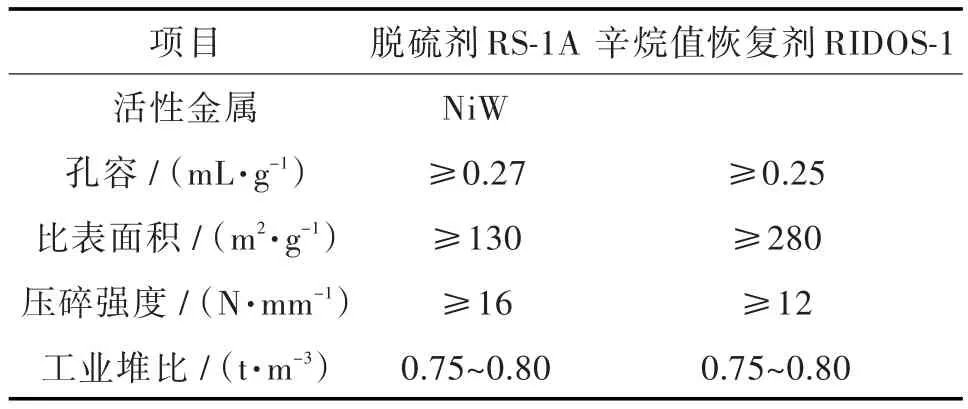

RIPP開發的加氫異構脫硫降烯烴技術(reduc?tion and isomerization of desulfurization olefin,RI?DOS)采用 RS-1A/RIDOS-1催化劑組合[19],在同時降低硫含量和烯烴含量的同時可以保持產品辛烷值損失較小,對國內高硫、高烯烴的催化裂化(fluid catalytic cracking,FCC)石油具有較好的適應性。中試試驗結果表明,用硫含量1300 μg·g-1、烯烴54.3%(體積)的FCC石油可生產硫含量為100 μg·g-1、烯烴 20.2%(體積百分數)的汽油。抗爆指數損失為0.4個單位,較好地解決了深度降低汽油中硫含量和烯烴含量的同時辛烷值損失較小的問題。RS-1A/RIDOS-1催化劑性質見表2。

表2 RS-1A/RIDOS-1催化劑物化性質Tab.2 Physicochemical properties of RS-1A/RIDOS-1 catalyst

1.5 Co-Mo-Ni型催化劑

在用于生產硫質量分數<50 μg·g-1的 ULSD時,Axens的 HR-568[20]催化劑為 Co-Mo-Ni型,對原料適應性有了進一步的提高。對含有質量分數10%~20%的二次加工柴油原料,在生產ULSD時,比HR-426催化劑的HDS活性高5℃以上,HDN高15℃以上。

1.6 Pt-Pd型催化劑

德國南方化學公司和美國聯合催化劑公司(UCI)合作開發出了一種ASAT的催化劑T2629,可生產高十六烷值低密度柴油。這是一種新的三功能(加氫脫芳/加氫脫氮/加氫脫硫)催化劑,載體為分子篩和黏結劑,活性金屬為Pt、Pd,可將催化LCO總芳烴含量降低至10%以下,同時稠環芳烴降低至1%以下[21],催化裂化柴油脫硫效果可達400 μg·g-1[22]。

1.7 Ru催化劑

以浸漬法制備的蛋殼型Ru催化劑[23],載體是Al2O3,對FCC汽油進行選擇性加氫脫硫,在溫度300℃、壓力2.0 MPa、空速2 h-1和氫油體積比200∶1的條件下,加氫脫硫率高達66.4%,烯烴加氫飽和率為24.7%。而單組分Ru催化劑雖然用于FCC汽油加氫脫硫時也有一定的選擇性,但結果不是很理想。

綜上所述,目前汽柴油加氫處理催化劑主要是針對石油中硫含量、芳烴含量高的特點而研發,其活性組分以Ni-Mo和Co-Mo為主[12]。眾所周知,在工業加氫催化劑中,Mo和W是不可缺少的成分,加入Ni或Co之后明顯提高了催化劑活性。一般認為,Mo或W在加氫處理的過程中起主導作用,Co或Ni起的是輔助作用。通過對比國內外汽柴油加氫催化劑的現狀,筆者看到國內催化劑體系偏向添加鎢組分,這可能和中國鎢資源比較豐富有關。另外,盡管關于Ni-W體系的加氫催化劑的報道不多,但是Ni-W催化劑具有壽命長、活性高、價格低、抗硫能力強等諸多優點[24]。因此,未來汽柴油加氫催化劑的發展趨勢之一可能是Ni-W體系催化劑的開發。

2 汽柴油加氫催化劑展望

鑒于上述國內外汽柴油加氫催化劑的研發現狀,我們認為未來高效環保的汽柴油加氫催化劑可以下幾個方面入手:硫化型加氫催化劑、納米加氫催化劑以及雜多酸催化劑等等。

2.1 硫化型加氫催化劑

采用含硫活性組分前驅物[25],如四硫代鉬酸銨制備硫化型加氫催化劑NMS/γ-Al2O3,代替活性組分氧化物制備的催化劑NMO/γ-Al2O3,可以有效避免活性組分和載體間強相互作用,增強催化劑加氫活性,且其表面Mo(W)S2分散度好,晶粒大,堆積層數高,大部分是以高活性的Ⅱ類活性相Ni(Co)Mo(W)S而存在。所以,從理論上來說,與氧化型催化劑相比,硫化型催化劑具有更高的催化活性[26]。另外,硫化型催化劑中活性組分已是硫化態,所以使用前催化劑無需預硫化,將大大簡化開工過程,縮短開工時間[19]。并且其制備技術已經達到工業化中試生產的要求,所以硫化型加氫精制催化劑將是一種具有良好應用前景的新型催化劑。

2.2 納米加氫催化劑

由于納米粒子具有獨特的界面與表面效應、量子尺寸效應及小尺寸效應,使得納米加氫催化劑具有較高的比表面積和表面能,且加氫活性點位數量大于一般加氫催化劑[27]。

國內外科研人員雖然在納米技術在加氫催化劑中的應用研究中已取得大量成果,但目前仍存在許多問題需要解決。

1)當前研究大多處于實驗室或較小試階段,缺乏大規模生產研究和實踐,距離實現工業化生產還有相當遠的路程。

2)納米加氫催化劑的合成方法及工業生產設備都有待進一步改進,以達到提高產能、減少生產成本,促進工業化應用進程的目的。解決這些相關問題可以豐富、完善納米加氫催化劑的合成和應用基礎理論研究,進而加速催化劑的開發和應用,推動其在石油煉制、精細化工和有機合成等領域的發展。[28]

2.3 雜多酸催化劑

雜多酸催化劑[29]因為其高選擇性,高活性,優良的穩定性,及對環境無污染等特點,逐漸成為研究熱點。隨著國家對環境保護的日漸重視及環保法規的日趨嚴格,對高活性、無污染、易再生的高效催化劑的需求也越來越多[30]。

陳立東等[31]制備的 Ni-PMoV-HZSM-5 雜多酸催化劑加氫反應后,脫硫率達到92%以上,FCC汽油中硫含量從 260.2 μg·g-1降低到 20.0 μg·g-1以下。近些年來,國內雖然已對雜多酸催化劑的相關研究做了一些工作,并取得了很多成績,但大多數尚處于實驗室研究階段,工業化應用比較少。為加快實現雜多酸催化劑在煉油行業中的工業化步伐,可加深對雜多酸催化劑載體及其活性組分的選擇和制備方法的研究;進一步強化對雜多酸催化劑的酸強度、結構與催化劑選擇性、催化活性之間相關性的研究;可深化對雜多酸催化劑的再生方法的研究,以期得到簡單有效的催化劑再生方法,提高其重復使用性能[30]。

2.4 助劑

隨著催化助劑在系統中的濃度不斷增加,助劑與催化劑之間的界限己逐漸變得模糊了:如印度石油(Indian Oil)公司開發的Indmax工藝所使用的催化劑就是由三種產生協同效應的催化劑助劑所構成的,每一種助劑都分別單獨加入裝置中,經煉油廠工業應用,丙烯的收率可達24%,此工藝就模糊了催化劑和助劑間的界限[32]。研究表明,對含有助劑的氧化態加氫催化劑,主活性組分金屬與助劑間存在一定的相互作用,隨著助劑的加入,使得催化劑活性相的性能和結構都發生了相應的改變,并且對載體無影響;此外,文獻[33]表明助劑在催化劑中間的形態和物種與助劑的加入量之間存在必然的聯系。

2.5 Ⅱ型中心

近年來生產ULSD的催化劑性能大大改善,其原因是采用了有助于了解有機和無機化學組成的先進分析技術,較充分認識活性相本質和HDS反應歷程;以及發明了新穎的催化劑制備技術,獲得更多使反應物更易于接近的活性中心位(這種極為活躍的活性中心被稱為Ⅱ型中心)。如何進一步促進Ⅱ型活性中心在催化劑上存在數量和本征活性強度的提高,是未來ULSD生產中所用催化劑活性相研究的方向之一。

汽柴油加氫產品分析數據表明,當硫含量降到低于 10 μg·g-1時,仍然主要是 4,6-DMDBT[34]具有空間位阻作用的稠環芳烴硫化物,因此,未來汽柴油加氫技術的發展:首先,繼續研究開發汽柴油產品硫含量降至<1 μg·g-1的技術,同時需研究降低硫化物后,發動機尾氣排放量對環保的改善程度;其次,研究開發芳烴飽和性能更高的催化劑和有利減少芳烴的工藝技術,進一步降低汽柴油中的多環芳烴或總芳烴,提高十六烷值;第三,大力降低汽柴油加氫催化劑的制造、再生成本,這是全球資源的有限性和經濟性對加氫技術發展更加嚴格的要求,且這種要求的迫切性日益突出。

3 結 語

我國是石油生產和燃料消耗的大國,隨著汽柴油國五標準的全面實施和國六標準的頒布,面對日益增長的市場需求,汽柴油催化加氫技術必須不斷地發展和改進,研究清潔燃料生產技術是石油煉制領域面臨的主要問題之一,而催化劑又是石油煉制中的關鍵核心。鑒于國內外汽柴油加氫催化技術的最新進展,應該充分結合本國特有的優勢和利用最新研究成果,吸取眾多企業和研究院的成功經驗,從硫化型、納米型以及雜多酸型催化劑等幾個方面入手,在某一個方面取得重點突破后,再加強多種催化技術的聯合使用,開發出更加高效環保的汽柴油加氫催化劑,這樣才能滿足汽柴油更新換代的需求。