MEMS用硅片的磨削工藝研究

楊 靜,王雄龍,韓煥鵬,楊洪星,李明佳,張偉才

(中國電子科技集團公司第四十六研究所,天津 300220)

隨著微制造技術的不斷提升,MEMS器件在多個行業得到應用。硅材料由于具有良好的電子兼容性和微加工屬性而成為制造MEMS器件的首選材料。隨著MEMS器件不斷向輕薄化、批量化發展的特點,所使用硅片厚度變得越來越薄、尺寸也在逐漸增大。同時由于硅片厚度的減小及尺寸的增大,硅片在加工時發生破碎的幾率增大,這給加工帶來一定困難[1]。此外,為保證MEMS器件的結構及性能,硅片內部的損傷應盡可能小。大尺寸薄硅片加工時易出現翹曲變形,在后續器件制作過程中翹曲變形容易導致結構層形變[2]。故對MEMS用硅片的加工應盡可能確保硅片的高平整度及較小的應力。傳統硅片加工中一般采用游離磨料的雙面研磨工藝消除線切割引起的切痕,這種方法能夠提高硅片的平整度,在一定程度上緩解切割造成的硅片變形程度,但受磨料粒徑的限制,研磨后的硅片表面較為粗糙,磨料機械摩擦引起的損傷層較深,故而經過研磨的硅片內部仍存在較大的加工應力,磨料的這種影響隨著硅片直徑的增大、厚度的減小愈發明顯,故傳統的研磨工藝不適用于MEMS用硅片的加工。磨削加工采用固結磨料的金剛石砂輪對硅片進行加工,磨削速度快、加工效率高、砂輪本身易于修整[3],是加工MEMS用硅片的理想選擇。磨削時砂輪進行高速旋轉并對硅片進行軸向進給,實現磨削[4]。磨削為純機械摩擦,常規加工時,冷卻液可將摩擦產生的熱量及時帶走,但MEMS用硅片由于本身直徑較大、熱量排出路徑變長,同時厚度較小的特點也使其與砂輪及吸盤之間的貼合程度更為緊密,給熱量的及時散出帶來不便,得不到及時排出的熱量堆積在硅片內部形成熱應力,最終影響硅片質量;此外砂輪磨削硅片時,磨料直接與硅片發生機械碰撞時不可避免的會在硅片表面引起損傷,損傷越大,后續拋光的去除量越大、拋光成本越高[5]。研究表明,磨料粒度、軸向進給速度及主軸轉速是影響硅片磨削質量的主要因素。基于上述分析,本文分別從上述幾個方面對MEMS用硅片的磨削工藝進行了研究。

1 實驗過程

硅片磨削實驗在型號為DAG 810的磨削機上進行,硅片通過真空吸附作用固定在吸盤上。磨削時主軸驅動砂輪旋轉、吸盤承載硅片進行旋轉。砂輪在自轉的同時以一定的軸向進給速度對硅片進行磨削。實驗采用的砂輪型號分別為600#、1200#、2000#、3000#、4000#。實驗采用的硅片直徑為150 mm、晶向為<100>。硅片的表面粗糙度采用粗糙度測試儀進行測試,幾何參數采用多功能晶片測試系統進行測試。

2 結果分析與討論

2.1 磨料粒度對磨削過程的影響

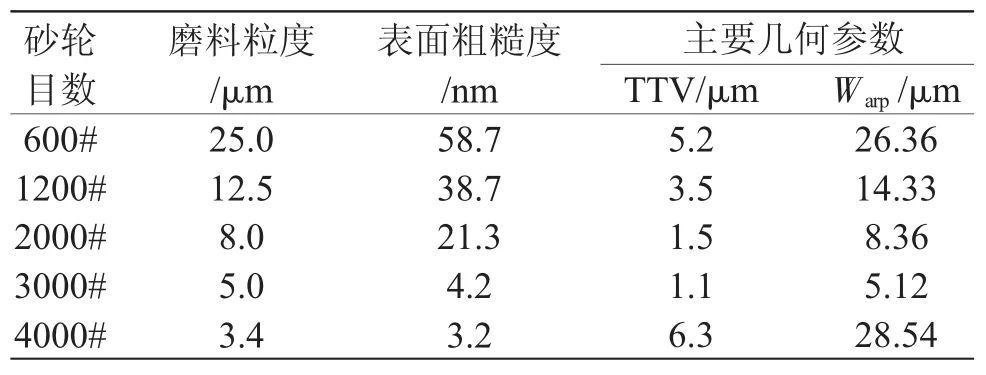

砂輪型號不同、目數不同其磨料粒度大小也不同,為研究磨料粒度對MEMS用硅片磨削的影響,本文分別采用不同目數的砂輪對硅片進行磨削。所用砂輪目數與磨料粒度的對應關系如表1所示。磨削時將主軸轉速與吸盤轉速分別設置為3 000 r/min與100 r/min,磨削分兩步進行,各步進給速度分別設置為0.2 μm/s與0.1 μm/s,磨削結束后分別測試各硅片的表面粗糙度與幾何參數,結果如表1所示。

表1 不同砂輪目數磨削后硅片的表面粗糙度與幾何參數

磨削后用表面粗糙度對磨削質量進行表征,表面粗糙度能正確地反映表面損傷,損傷越深,導致粗糙度越大。從表1中數據可以看出,隨著組成砂輪的磨料粒度的減小,表面粗糙度逐漸減小,幾何參數呈減小趨勢,但當用較小粒度的4000#砂輪進行磨削時,幾何參數反而增大。其原因是4000#砂輪的粒徑較小、磨削力較小,磨削時與MEMS用薄硅片又緊密貼合,磨削產生的熱量得不到及時排除,殘余的熱量堆積在硅片內部產生熱應力,而引起硅片變形、幾何參數增大。

2.2 主軸轉速對磨削過程的影響

由表 1 可知,2000#、3000#、4000# 砂輪磨削MEMS用硅片后表面粗糙度較小、表面損傷深度較小,后續加工負擔較小,故分別對上述型號的砂輪磨削硅片的主軸轉速進行了摸索研究,主要磨削參數如表2所示,其中主軸轉速與吸盤轉速之比約為30∶1,磨削過程分兩步進行,各步進給速度設置如表2所示。

表2 磨削參數設計

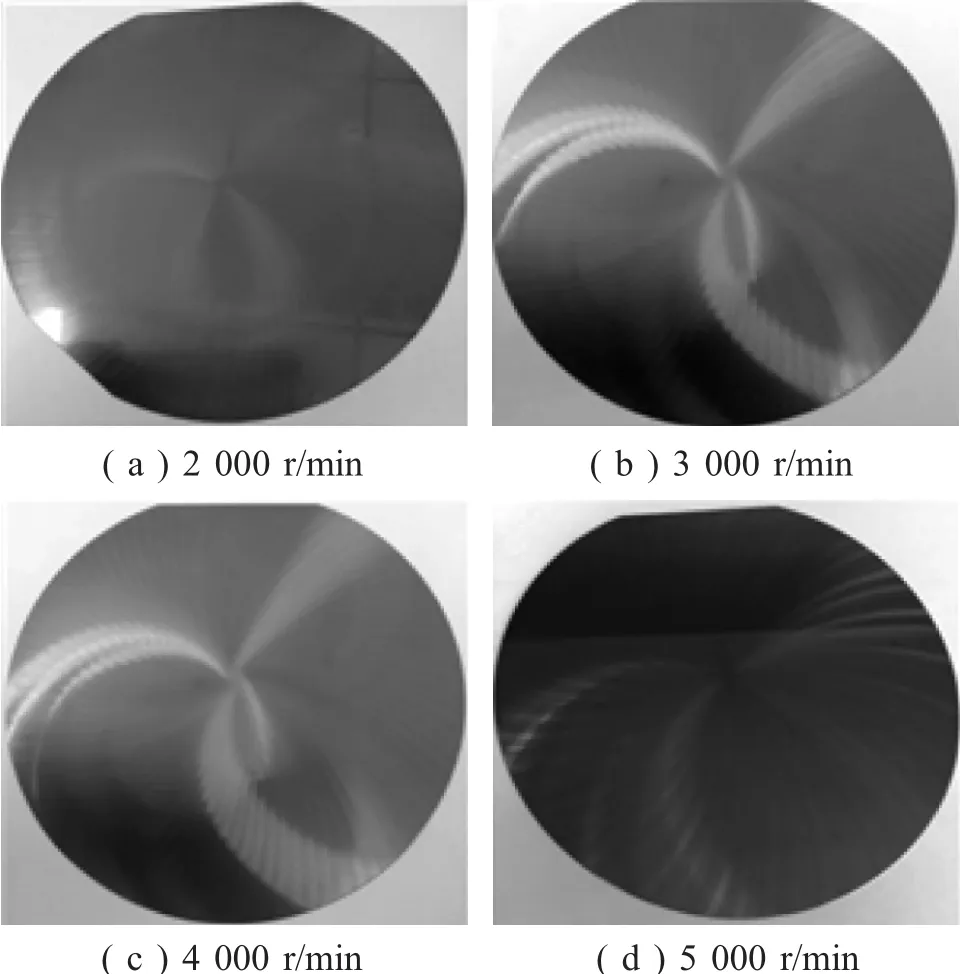

不同型號的砂輪在不同的主軸轉速下磨削硅片的表面如圖1、圖2、圖3所示。

圖1 2000#砂輪磨削后硅片的表面

圖2 3000#砂輪磨削后硅片的表面

圖3 4000#砂輪磨削后硅片的表面

由上述圖1、圖2、圖3可知,經過磨削的硅片表面出現了從中心向邊緣逐漸擴散的磨削紋,由磨削原理可知,磨削紋密度越大,硅片的表面質量越好。從上述3圖中可以看出,主軸轉速不同,硅片表面磨削紋密度不同,隨著主軸轉速的增大,磨削紋密度逐漸增加,磨削質量變好;此外,磨料粒度減小時,主軸轉速的增加硅片被燒焦(如圖 1d、圖 3c與圖 3d)或斷裂(如圖 2d)的程度增加,這與磨削產生熱量、硅片內部引入損傷有關。隨著主軸亦即砂輪轉速的增大,砂輪每轉的磨削深度減小,表面損傷深度減小,外在表現為表面的磨削紋密度增大。但當砂輪轉速過大時,磨削深度減小,材料去除主要以塑性變形方式為主,此時磨粒需要克服硅片的塑性變形而消耗大量的能量,磨削產熱相應增加,磨削溫度隨之升高,進而引起磨削燒傷。此外,砂輪轉速過大時,砂輪的自銳能力減弱,鈍化磨粒的摩擦作用使砂輪的磨削力和磨削功率增大,磨削性能變差,材料去除率下降,造成損傷深度變大,易引起硅片的“燒傷”或斷裂。綜上所述,應將砂輪轉速亦即主軸轉速控制在4 000 r/min左右。

2.3 砂輪軸向進給速度對磨削過程的影響

考慮到MEMS用硅片厚度薄、尺寸大的特點,為最大程度上減輕磨削硅片的表面損傷,采用分步進給的方式對硅片進行磨削。為研究進給速度對磨削表面的影響,選用3000#砂輪,在4 000 r/min的主軸轉速下對不同磨削階段分別設計了不同的進給速度,如表3所示。

表3 分步磨削進給速度設計

由于磨削過程為金剛石砂輪與硅片的機械摩擦過程,硅片表面產生機械損傷在所難免,而MEMS器件制作要求硅片表面超光滑、無損傷,因此磨削后的硅片要經過化學機械拋光過程,拋光去除量直接反映磨削硅片表面損傷層的大小。在表3中的3組磨削條件下磨削后,進行拋光,拋光去除量如表4所示。

表4 不同磨削條件下所需的拋光去除量

由表4數據可知,拋光去除量隨著砂輪進給速度的減小而減小,亦即損傷深度逐漸減小。磨削時,磨粒在壓力和相對作用下,硅材料表面發生脆、塑性變化形成磨屑而實現去除,砂輪的進給速度直接影響材料的脆、塑性變化。當砂輪以大的進給速度磨削時,磨削深度增大,磨粒對硅片表面的切削力和擠壓力增大,單位時間內去除的材料增多,材料脆性斷裂的趨勢增大、塑性變形趨勢減小,損傷深度增大而致使拋光去除量增大。因此,為減輕后續拋光負擔,應減小砂輪進給速度。

3 結 論

本文針對MEMS用硅片的特點,實驗研究了其磨削加工工藝。結果表明,磨料粒度、主軸轉速、砂輪進給速度是影響MEMS用硅片磨削過程的主要因素,這幾種因素通過影響磨削過程中磨削熱的產生、材料的去除方式進而影響硅片內部的應力大小及外部形變情況。當選用3000#砂輪,設置主軸轉速為4 000 r/min,分兩步進行磨削,各步進給速度分別設置為0.03 μm/s與0.02 μm/s時,MEMS用硅片的磨削效果最好。