高熱穩定性含硅芳炔樹脂的制備及其性能

,,

(特種功能高分子材料及其相關技術教育部重點實驗室(華東理工大學),上海 200237)

1 前 言

改變分子主鏈結構是提高PSA樹脂熱穩定性的方法之一,從2002~2005年,Levassort C[9]等人在含硅芳炔樹脂結構中引入聚硅氧烷、聚硅烷等間隔基團,避免形成自由基型或離子型連鎖解聚結構,但結果表明樹脂的熱性能并無明顯提升,反而提高了材料柔性,降低材料脆性。Zhang Lingling[10]在合成含硅芳炔樹脂時用甲基二氯硅烷替代二甲基二氯硅烷,樹脂固化物Td5提高到675℃,但這類含硅芳炔樹脂不易儲存,性能不穩定。Zhou Q[11]等人在PSA主鏈中引入硼元素合成含硼、硅的芳炔樹脂,樹脂固化物的熱穩定性略有提升但合成路徑較為復雜。總之,在PSA主鏈中引入無機元素(如硅、硼)和間隔基團來提高PSA樹脂熱性能的方法并不十分有效。

Hergenrother[12]和Sergeev[13]等人發現在熱固化過程中芳炔樹脂主要發生環三聚反應、炔基加成反應、偶合反應。環三聚反應是含硅芳炔樹脂中的一個重要反應,可明顯提高樹脂的熱穩定性,因此如何在樹脂固化過程提高環三聚的發生幾率尤為重要。Zhang[14]等人研究表明過渡金屬通過催化芳炔樹脂的固化反應,改變樹脂固化產物的種類或比例來提高樹脂的耐熱性。徐僖[15]等人提到分子鏈中炔基作為活性基團,可發生交聯反應,限制分子鏈和鏈段運動從而提高樹脂的玻璃化轉變溫度和熱分解溫度,這為提高PSA樹脂熱穩定性提供了新的解決思路。

本文在PSA中添加Ni(acac)2·2H2O和B4制備兩種高熱穩定性PSA樹脂體系,該方法工藝簡單,能降低樹脂體系凝膠時間和固化溫度,顯著提高樹脂固化物的熱穩定性。

2 實驗部分

2.1 原料

含硅芳炔樹脂(PSA)和N,N,N’,N’-四炔丙基-4,4’-二氨基-二苯甲烷(簡稱四炔,B4):自制;乙酰丙酮鎳二水合物(Ni(acac)2·2H2O):化學純;乙酰丙酮鎳(NIAA):化學純;四氫呋喃(THF):分析純。

2.2 樣品制備

PSA-Ni(acac)2·2H2O樹脂體系的制備:在PSA樹脂分別添加0.1wt%、0.2wt%、0.3wt%的催化劑Ni(acac)2·2H2O后溶于THF中,配成PSA樹脂混合溶液。通過旋蒸除去溶液中的THF后即得到PSA- Ni(acac)2·2H2O樹脂體系。

PSA和PSA-Ni(acac)2·2H2O樹脂體系固化物的制備:稱取PSA和PSA- Ni(acac)2·2H2O樹脂體系各1.00g,置于烘箱中,逐步升溫固化。其中PSA樹脂固化工藝為:150℃ 2h,170℃ 2h,210℃ 2h,250℃ 4h;PSA-Ni(acac)2·2H2O樹脂體系固化工藝為:140℃ 2h,160℃ 2h,190℃ 2h,230℃ 4h,按上述工藝固化后最終得到棕黑色樹脂固化物。

PSA-Ni(acac)2·2H2O-B4樹脂體系的制備: 在含有0.2wt% Ni(acac)2·2H2O的PSA樹脂體系中分別添加1wt%、3wt%、5wt%的B4后溶于THF中,旋蒸除去THF,即得到該樹脂體系。

PSA-Ni(acac)2·2H2O-B4樹脂體系固化物的制備:稱取1.00g PSA- Ni(acac)2·2H2O-B4樹脂體系,在空氣氣氛中逐步升溫固化,固化工藝為:140℃ 2h,160℃ 2h,200℃ 2h,240℃ 4h。

2.3 性能測試

采用平板小刀法,按GJB1059.4-90標準測定樹脂凝膠時間;利用TAQ2000型差示掃描量熱儀測定樹脂固化溫度,實驗在N2氣氛下進行,氣體流量為60mL/min,溫度范圍為40~400℃,升溫速率為10℃/min;采用Mettler TGA/SDTA 851測試儀測定樹脂熱穩定性,實驗在N2氣氛下進行,流量為60mL/min,溫度范圍為40~1000℃,升溫速率為10℃/min。

3 結果與討論

3.1 PSA-Ni(acac)2·2H2O樹脂固化體系

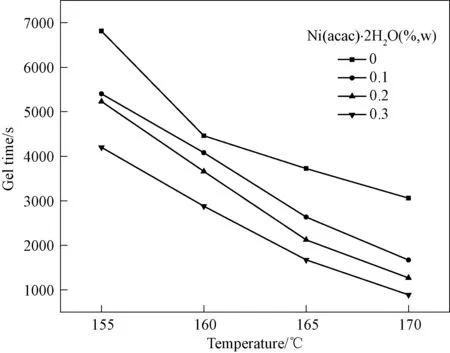

圖1 PSA-Ni(acac)2·2H2O樹脂體系在不同溫度下的凝膠時間Fig.1 Gel-time of PSA-Ni(acac)2·2H2O resin system at different temperatures

凝膠時間在樹脂成型加工中具有重要作用。由圖1可知,在催化劑Ni(acac)2·2H2O用量不變情況下,體系凝膠時間隨固化溫度的升高而下降,且下降幅度比純PSA樹脂大。在相同溫度下,隨著Ni(acac)2·2H2O用量增加,凝膠時間也隨之下降。如在170℃下含有0.1wt%、0.2wt%、0.3wt% Ni(acac)2·2H2O的含硅芳炔樹脂凝膠時間由51min分別下降到27.8m、21.2及14.8min。結果表明,微量Ni(acac)2·2H2O就可顯著降低樹脂凝膠時間,促進PSA分子之間發生交聯反應。

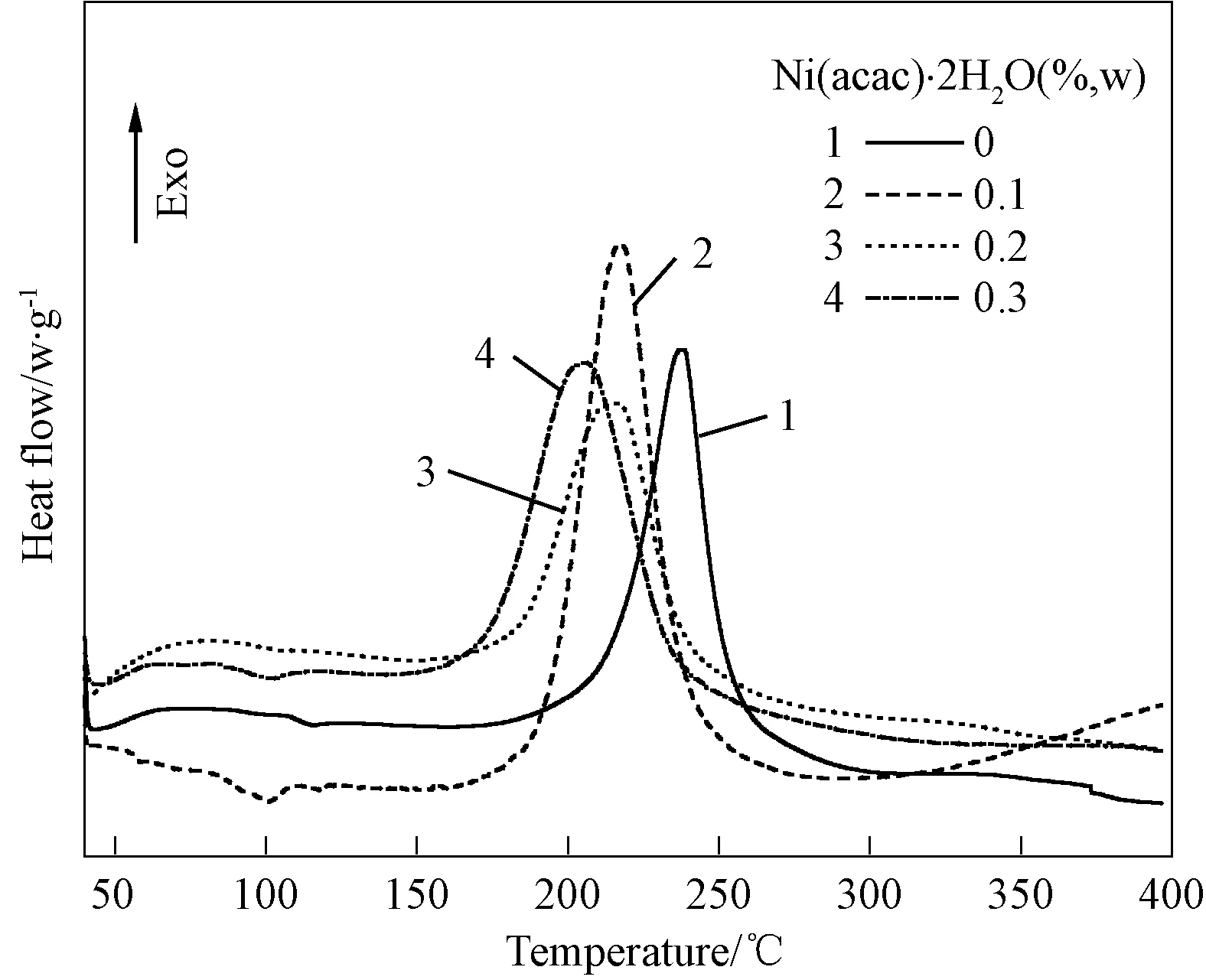

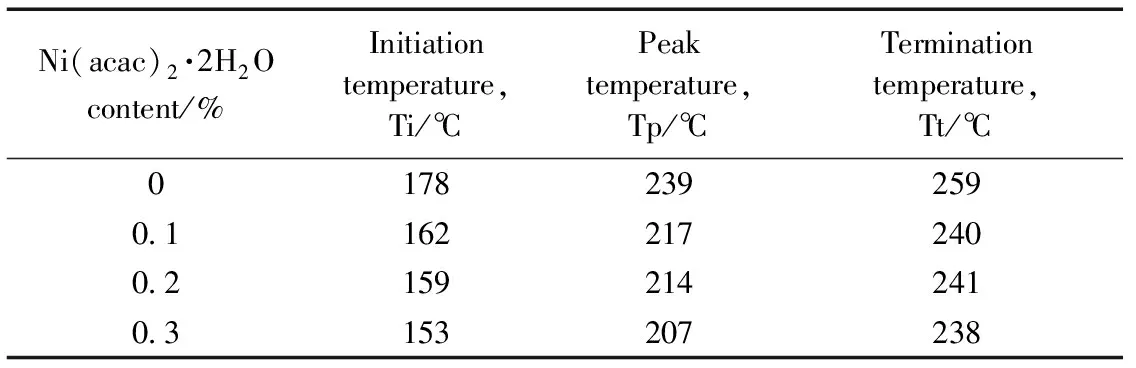

考察Ni(acac)2·2H2O用量對PSA樹脂凝膠時間和固化溫度的影響。圖2是Ni(acac)2·2H2O用量對PSA樹脂固化放熱效應的影響,具體數據如表1所示。可知,Ni(acac)2·2H2O使PSA樹脂的DSC曲線往低溫方向移動,顯著降低了樹脂固化溫度。當添加0.2wt% Ni(acac)2·2H2O時,PSA樹脂峰值固化溫度從239℃下降到214℃,降低25℃。隨著Ni(acac)2·2H2O用量逐漸增加,PSA樹脂固化溫度隨之下降,但下降幅度越來越小,這是因為樹脂在凝膠點之前的反應速率主要受體系粘度和催化劑濃度控制,若體系中炔基濃度不變,催化劑用量增加能提高反應速率,樹脂交聯度上升因而體系粘度迅速增加,粘度增加反過來又影響炔基的固化反應,從而限制反應速率進一步提高,這和凝膠時間的分析結果是一致的。根據PSA- Ni(acac)2·2H2O樹脂體系的DSC曲線,樹脂體系固化程序可采用:140℃ 2h,160℃ 2h,190℃ 2h和230℃ 4h。

圖2 PSA-Ni(acac)2·2H2O樹脂體系的DSC分析曲線Fig.2 DSC curves of PSA-Ni(acac)2·2H2O resin system

Ni(acac)2·2H2O content/%Initiation temperature, Ti/℃Peak temperature, Tp/℃Termination temperature, Tt/℃01782392590.11622172400.21592142410.3153207238

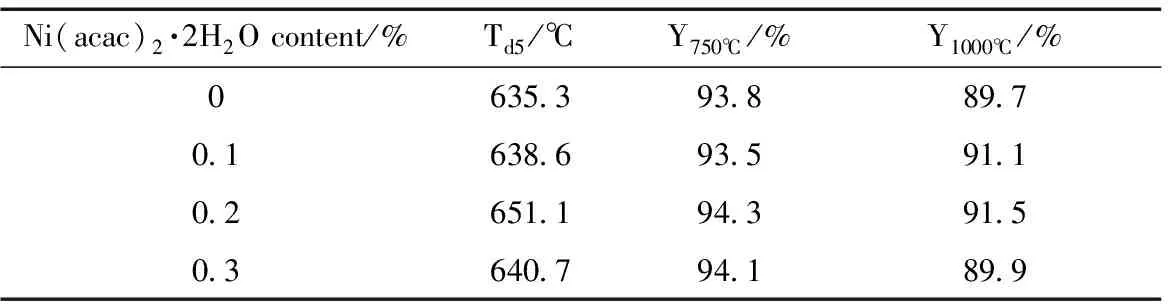

圖3所示為研究Ni(acac)2·2H2O用量對PSA熱穩定性的影響,對四組樣品進行TGA測試,體系升溫固化程序根據DSC分析曲線得出,具體數值如表2所示。可見,添加Ni(acac)2·2H2O能提高PSA樹脂熱穩定性。當催化劑用量為0.1wt%、0.2wt%、0.3wt%時,Td5分別為638.6、651.1和640.7℃,都比純PSA樹脂高,最高能上升15.8℃。并且在750℃下的殘炭率比純PSA樹脂高,而1000℃下的殘炭率幾乎不變。因Ni(acac)2·2H2O高溫易分解,所以用量過多反而降低高溫下樹脂整體質量保留率。由上可知,催化劑Ni(acac)2·2H2O最合適的添加量應為0.2wt%,此時PSA-Ni(acac)2·2H2O樹脂體系的固化物熱穩定性達到最佳。

本組認為,HEART評分與MEWS評分預測能力存在差異或許與以下情況有關:①HEART評分是2008年創立的一種胸痛危險分級評分系統,用來鑒別非創傷性胸痛類型,特別適用于心源性胸痛。②HEART評分中包含年齡、吸煙、糖尿病、高血壓、高脂血癥、肥胖、冠心病家族史,這些指標已經被證實是與 ACS關系密切的獨立危險因素[11-13]。③HEART評分特別強調了肌鈣蛋白Ⅰ的意義,肌鈣蛋白Ⅰ是評估心肌損傷的重要生物標志物,與ACS有著密切相關性。Willeit等[14]發現肌鈣蛋白濃度與冠心病風險增加有關,是心血管不良事件的致命因素。

圖3 PSA-Ni(acac)2·2H2O樹脂體系在氮氣下的TGA分析曲線Fig.3 TGA curves of PSA-Ni(acac)2·2H2O resin system in N2

Ni(acac)2·2H2O content/%Td5/℃Y750℃/%Y1000℃/%0635.393.889.70.1638.693.591.10.2651.194.391.50.3640.794.189.9

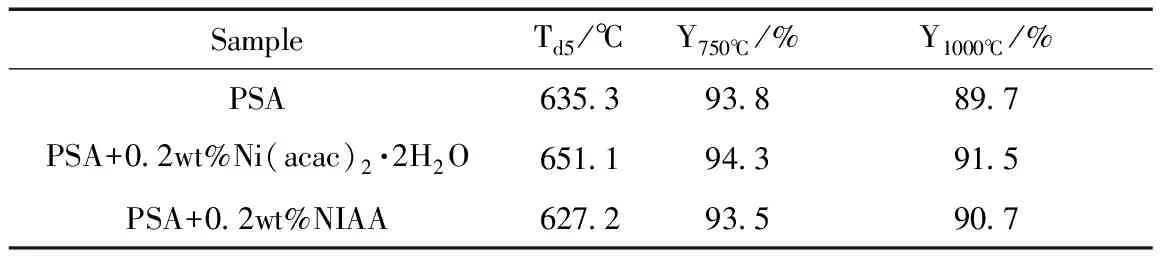

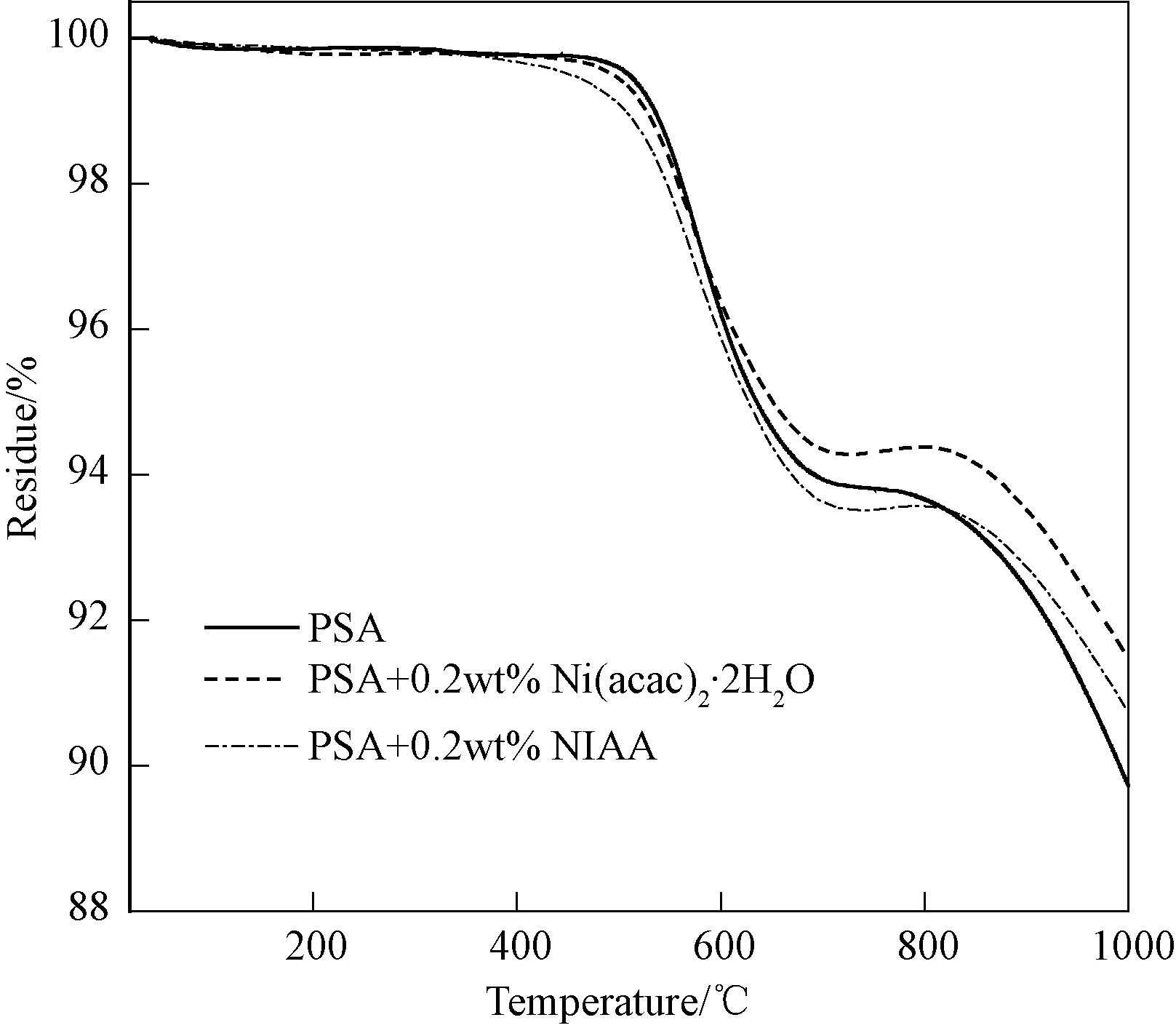

為研究Ni(acac)2·2H2O中結晶水對PSA樹脂熱穩定性的影響,將PSA樹脂與0.2wt% NIAA合成按相同方法制備樣品,進行TGA測試,測試結果如圖4,分析數據如表3所示。從圖表可知,若Ni(acac)2·2H2O失去2個結晶水,樹脂固化物熱穩定性有所下降,Td5從635.3℃下降到627.2℃,降低18℃,這說明Ni(acac)2·2H2O中結晶水在樹脂固化過程中可提高樹脂的熱穩定性。

表3 PSA/鎳系催化劑樹脂體系在氮氣下的TGA分析結果Table 3 TGA analysis result of PSA/nickel catalyst resin system in N2

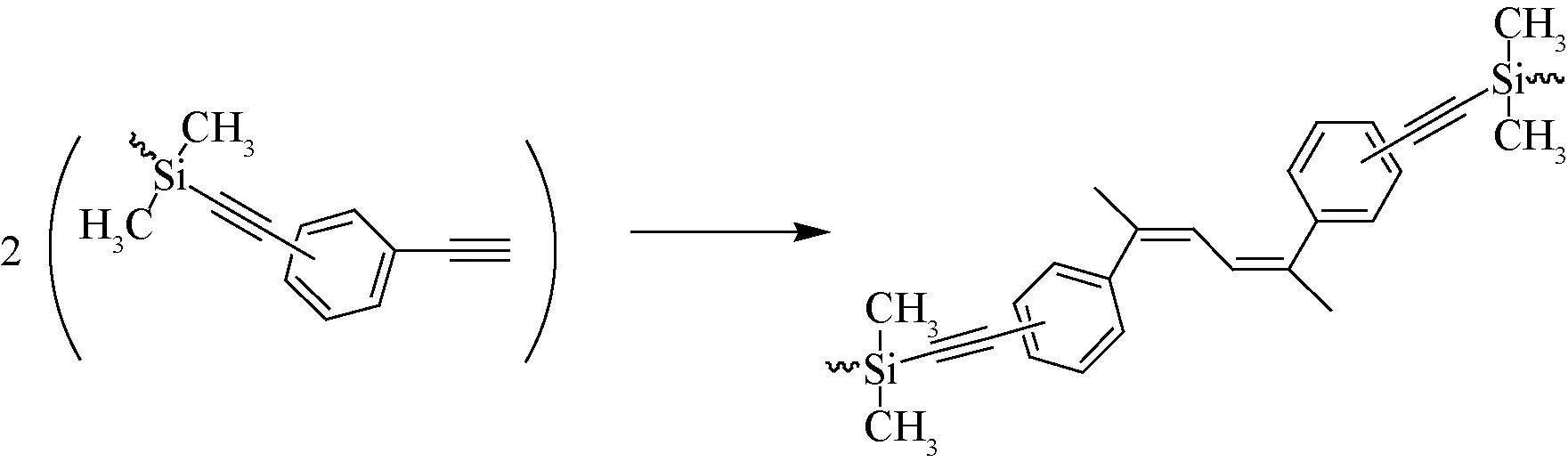

PSA樹脂屬于硅炔樹脂,在硅炔樹脂固化過程中通常會發生以下幾類反應[9]:

偶合反應:

炔基加成反應:

圖4 PSA/鎳系催化劑樹脂體系在氮氣下的TGA分析曲線Fig.4 TGA curves of PSA/nickel catalyst resin system

環三聚反應:

Diels-Alder反應:

劉蘊東[16]等人用NiCl6·6H2O催化苯乙炔時會生成環三聚產物,若催化劑失去6個結晶水時,則沒有環三聚產物。因此根據過渡金屬催化炔烴環三聚的機理,本實驗中Ni(acac)2·2H2O中的結晶水可能作為一種配體存在,與過渡金屬形成不穩定的配位鍵,水的配位較acac-2易于取代,因此炔基取代催化劑中水的配體,形成π-炔基化合物使催化劑Ni(acac)2·2H2O活性變大,提高PSA樹脂在催化固化中環三聚的發生幾率,從而提高樹脂固化物中芳環結構的比例,宏觀上提高了樹脂的熱穩定性。

3.2 PSA-Ni(acac)2·2H2O-B4催化體系

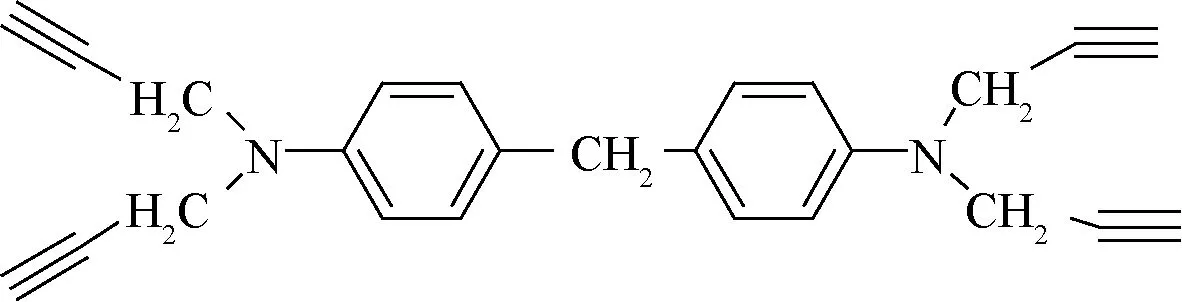

在PSA-Ni(acac)2·2H2O樹脂體系中添加B4可提高PSA樹脂熱穩定性,且工藝操作簡單,效果顯著。其中B4的化學式為:

從化學式可以看出,1mol B4具有4mol炔基,添加B4可提高體系炔基含量,增加交聯點數量,使固化物的網狀結構更加致密,提高了樹脂熱穩定性。

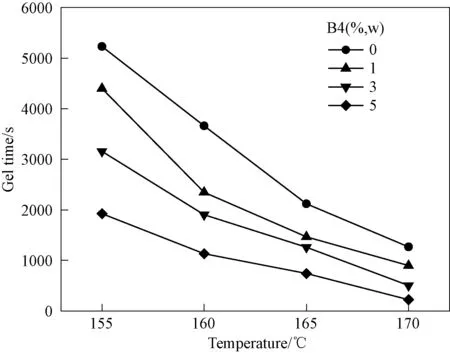

由圖5可知,在PSA-Ni(acac)2·2H2O中添加B4能進一步降低樹脂的凝膠時間,并且加入量越多,樹脂凝膠時間就越短。例如,在170℃,PSA-Ni(acac)2·2H2O體系的凝膠時間為21.2min,加入1wt%B4、3wt%B4、5wt%B4后,凝膠時間分別降為15.0、8.4和3.7min,凝膠時間下降明顯,而且隨著溫度的升高PSA-Ni(acac)2·2H2O-B4樹脂體系的凝膠時間下降幅度變小,原因是在較高溫度下,溫度是決定凝膠時間的主要因素。

圖5 PSA-Ni(acac)2·2H2O-B4樹脂體系在不同溫度下的凝膠時間Fig.5 Gel time of PSA-Ni(acac)2·2H2O-B4 resin system at different temperatures

圖6 PSA-Ni(acac)2·2H2O-B4樹脂體系的DSC分析曲線Fig.6 DSC curves of PSA-Ni (acac)2·2H2O-B4resin system

圖6所示為不同含量的B4對PSA樹脂固化放熱效應的影響,具體分析數據如表4所示。可知,隨著B4在樹脂中含量增加,PSA-Ni(acac)2·2H2O-B4樹脂體系的起始固化溫度有下降趨勢,當B4添加量達到5%時,體系的起始固化溫度從159℃下降到141℃,而峰值固化溫度和后固化溫度基本保持在220℃、250℃附近。這是因為在0.2wt%的Ni (acac)2·2H2O 催化下,B4的自聚時的起始固化溫度為110℃,當其與PSA樹脂共聚時,會降低PSA-Ni (acac)2·2H2O-B4樹脂體系的起始固化溫度。根據PSA- Ni(acac)2·2H2O-B4樹脂體系的DSC曲線,樹脂體系固化程序可采用:140℃ 2h,160℃ 2h,200℃ 2h和240℃ 4h。

表4 PSA-Ni(acac)2·2H2O-B4樹脂體系的DSC分析結果Table 4 DSC analysis result of PSA-Ni (acac)2·2H2O-B4 resin system

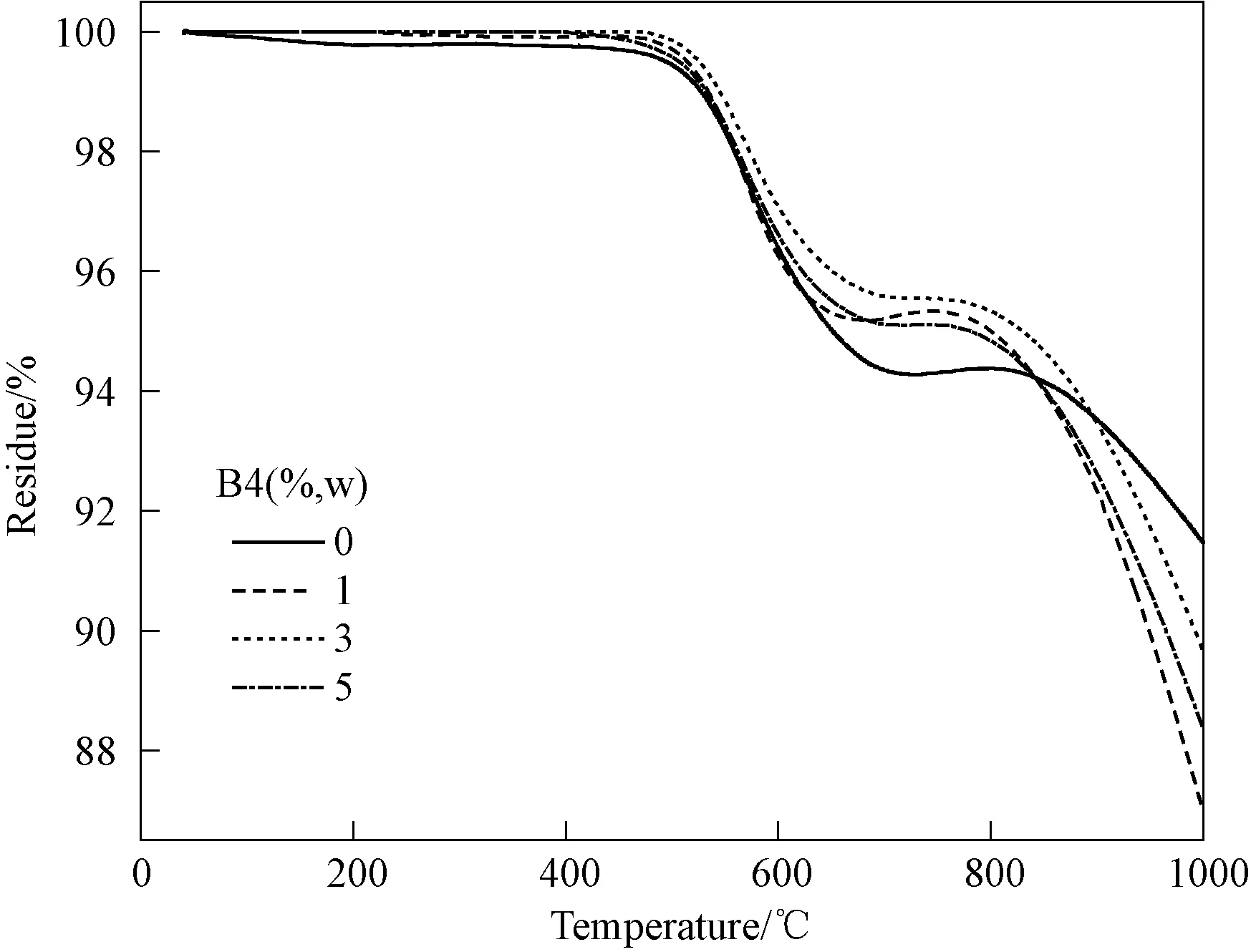

為研究B4對PSA樹脂固化物熱穩定性的影響,對以下四組樣品進行熱重分析,TGA測試結果如圖7。因PSA-Ni(acac)2·2H2O-B4樹脂體系固化物的Td5包含了TGA曲線的第二個不失重平臺,此時用Td5來說明樹脂固化物的熱穩定性已沒有意義,故不列出Td5數據。由圖可知,添加一定量B4后,PSA-Ni(acac)2·2H2O-B4樹脂體系熱穩定性有明顯提高,TGA曲線第二個不失重平臺比純PSA樹脂高。隨著B4含量增加,樹脂固化物熱穩定性先升高后下降。當加入3wt% B4時,樹脂熱穩定性最佳;B4含量為5wt%時,樹脂的熱穩定性反而下降,這是因為B4是一種分子量較小,官能度為4的化合物,其固化物熱穩定性不如含硅芳炔樹脂,將其添加到PSA中共固化時才能提高樹脂熱性能,用量過多會降低含硅芳炔樹脂在體系中的比例,最終使整個體系的耐熱性有所降低。隨著體系中B4含量不斷增加,1000℃下的殘炭率不斷降低,這是因為B4分子式中的C-N的鍵能較弱,在850℃時容易斷裂。該樹脂體系熱穩定性提高的原因可能是:添加B4提高PSA樹脂體系中炔基含量,從而提高了樹脂固化物的交聯密度,最終提高了樹脂熱穩定性。

圖7 PSA-Ni(acac)2·2H2O-B4樹脂體系在氮氣下的TGA曲線Fig.7 TGA curves of PSA-Ni (acac)2·2H2O-B4 resin system in N2

添加催化劑Ni(acac)2·2H2O和炔基化合物B4來提高PSA樹脂的熱穩定性,工藝簡單,效果明顯。

1.催化劑Ni(acac)2·2H2O催化固化效果顯著,最佳配比是PSA-0.2wt%Ni(acac)2·2H2O。此PSA樹脂的峰值固化溫度降低25℃,樹脂Td5提高15.8℃,在1000℃的殘炭率略有上升。

2.在PSA-0.2wt%Ni(acac)2·2H2O樹脂體系中添加B4能顯著提高樹脂固化物的熱穩定性,最佳配比為:PSA-0.2wt%Ni(acac)2·2H2O-3wt%B4,此PSA樹脂體系的TGA曲線的第二個不失重平臺明顯提高,1000℃殘炭率略有下降,并且該樹脂體系的起始固化溫度有小幅下降。