利用地鐵運營線進行延長線鋪軌的施工技術研究

房 斌 柏成林

(1.青島地鐵集團有限公司,266021,青島; 2.中鐵三局集團有限公司線橋工程公司,065200,三河//第一作者,工程師)

目前,為加快城市軌道交通工程建設步伐,避免單個節點問題影響整個工程進展,越來越多的城市軌道交通工程項目采取了分段施工和開通模式。分段施工和開通模式雖能使部分線路早日投入運營,但同時也給后期軌道安裝工程的施工組織帶來了很大的難題。其主要體現在:后期軌道鋪裝施工無軌排井可用,軌料運輸距離長,施工工效折減大,施工配合量增加,以及施工協調工作量大等諸多方面。如何在無軌排井條件下,充分利用運營線的運輸天窗,有效組織資源,加強施工協調,在合理工期內安全、優質、高效地完成后期軌道鋪裝施工任務,成為解決后期線路開通運營的關鍵問題。

本文以青島地鐵3號線錯埠嶺站—清江路站區間的軌道鋪裝工程為例,論證在無軌排井條件下,利用已開通運營的車輛段作為臨時基地,通過運營線路進行軌道運送的施工方案和管理重點。

1 工程概況

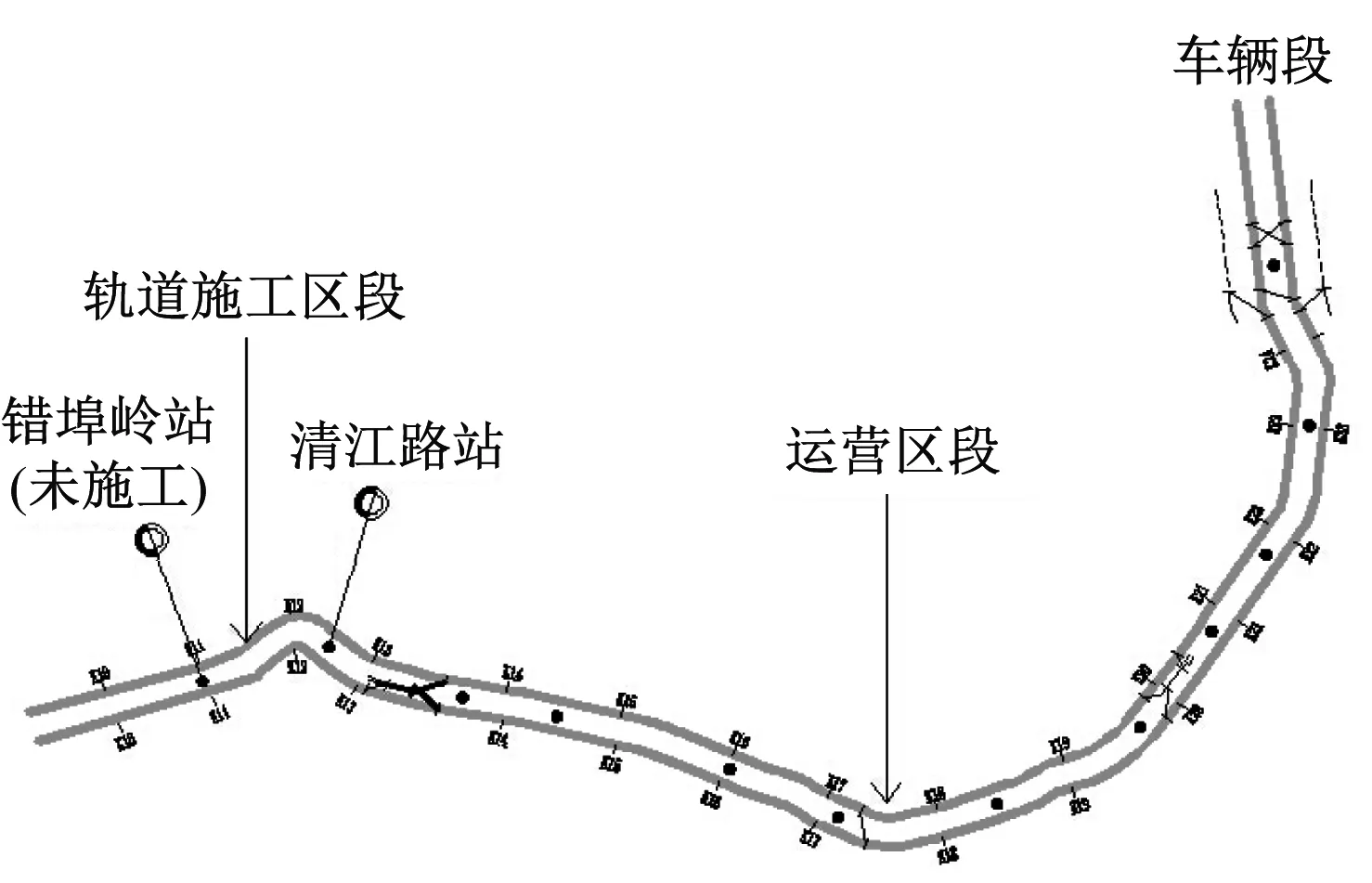

青島地鐵一期工程(3號線)正線線路全長24.9 km,全部為地下線路,線路北側盡頭設有1處車輛段。青島地鐵3號線北段(清江路站至車輛段區間)于2015年12月16日率先開通試運營,全線于2016年12月18日開通試運營。青島3號線北段開通后,南段仍處于鋪軌階段,其中錯埠嶺站—清江路站區間位于線路中間地段。該區間大里程方向連接至已開通的運營線路,小里程方向連接至尚未施工的錯埠嶺車站,無法與前方鋪軌基地形成貫通條件(見圖1),鋪軌施工難度較大。

圖1 軌道施工區段示意圖

清江路站—錯埠嶺站區間的鋪軌長度為3.124 km,其中鋼彈簧浮置板道床段長1.140 km,預應力長軌枕整體道床段長1.984 km(其中0.76 km采用DTVI型扣件,1.224 km采用減振器扣件)。軌道施工期間錯埠嶺站尚未施工,且該區段內無長大軌料的吊裝條件。

2 施工方案

軌道施工區段無軌排井可利用,不具備軌排吊裝條件,無法采用常規機械鋪軌施工。整個施工區段無滿足長大軌件下料的下料口,也不具備采用常規人工散鋪的施工條件。

綜合以上現場條件,分析發現現場唯一可以進行長大軌件運送的通道只有已經開通運營的線路。因此,擬采用既有車輛段材料線(股道)及卸車場作為臨時軌料存料場和裝卸場,利用夜間運營線路的施工天窗,運送軌料到達施工現場。

鋪軌施工方法如下:在已成型軌道上搭設簡易平臺,完成材料裝卸,軌排組裝,倒運就位,軌排架設。鋼彈簧浮置板鋼筋籠的施工充分利用馬蹄形隧道斷面空間大的特點,在澆筑完成的墊層上綁扎鋼筋籠,然后進行吊裝倒運就位。利用區間原有的兩處施工豎井運送混凝土,洞內輔以混凝土罐車進行混凝土運送和澆筑[1]。

道床施工完成后,移動式閃光接觸焊軌機利用已開通運營線路進入施工區段,進行焊軌作業。

3 施工組織

3.1 場地規劃管理

場地規劃分地面材料存放加工區規劃、隧道內存料和生產區規劃兩部分。

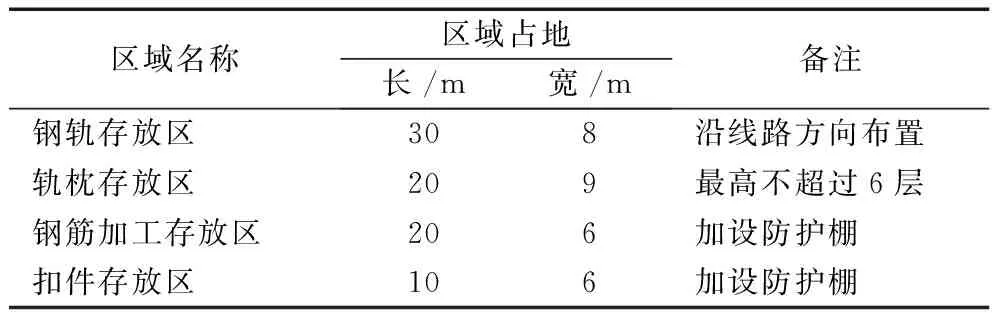

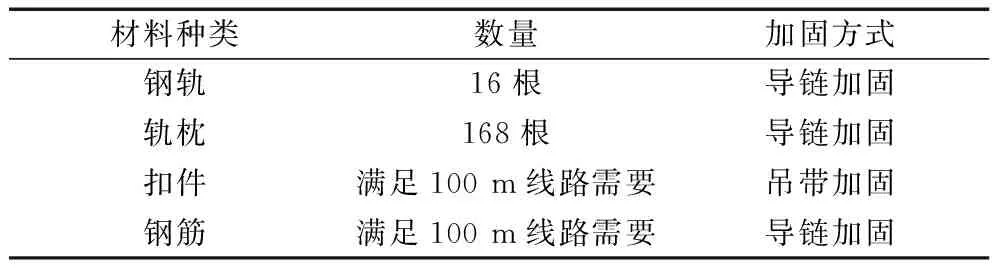

地面部分選擇車輛段內材料堆場進行軌料存放,場地面積必須達到50 m×30 m以上,劃分鋼軌、軌枕、扣件存放區、鋼筋加工存放區,同時預留2臺25 t吊車同時作業區域。鋼軌存放應沿線路方向,以方便裝車需要(見表1)。

表1 地面材料堆場區域方案

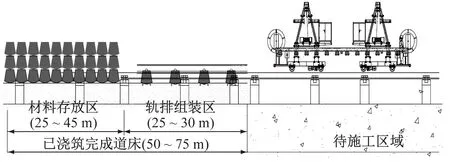

隧道內存料和生產區域以滿足生產和減少二次倒運為原則,以成型的道床為載體,循環向前推進。場地布置以50~75 m長度為宜。由于短軌枕和扣件等零碎料較多,在布置時宜鋪設可循環使用的木板。隧道內存料和生產區布置見圖2。

生產區按工序先后、材料規格和數量進行規劃,應滿足施工程序要求(先進場鋼軌、軌枕等大件材料,后進場扣件、輔助材料等小件材料)。實施過程中,嚴格按照設計數量倒運物資和工裝,最大限度降低生產區物資存量。

圖2 隧道內存料和生產區布置示意圖

3.2 測量控制

由于施工區段整體尚未貫通,無法滿足兩站一區間測量要求。為滿足施工進度要求,利用中間兩個豎井,將線路分為3個區段,每段長度約500 m。采用分段測量、限界確認和軌行區作業面移交工作方式,盡量匹配土建施工和軌道施工關系,保證整體施工進度[2]。

3.3 軌料運送安全管理

由于所有軌料均需從運營線路運送至施工現場,因此,利用運營線路運送軌料的過程是整個施工的關鍵,運送過程的安全性直接影響現場施工進度。為保證既有線運送工作的安全,需采取以下措施:

(1)利用限界車做為運送工具,運送過程中必須防止軌料超限,損壞運營線路設備(見圖3 a))。

(2)制定軌料加固措施,對平板車進行改裝,增加綁扎連接點。根據軌料屬性,可分別采用導鏈、吊帶或鋼絲進行加固(見圖3 b))。

a) 限界車

b) 加固方式圖3 軌料運送與加固實景

(3)加強和運營設備管理部門的對接,排定運送計劃。聯合運營設備管理單位,共同對裝車加固后的軌料進行確認,確保裝車牢固且不侵限。同時,在經過運營線路區段,由熟悉線路狀況的引導司機跟車隨行,確保既有線運送工作安全可靠。

(4)根據現場施工情況建立合理的物料消耗計算模型,測算軌料運送數量,保證軌料運送與現場施工之間相匹配。物料運送順序、每車次運送數量和加固形式見表2。

表2 每車次軌料運送數量及加固方式

3.4 工作面管控

運營線路的維修天窗每天只有3 h,為保證軌料運送工作順利完成,運送作業必須嚴格按照計劃執行。需提前聯系場調、行調、隨車司機和車站值班員,確保整個運送環節暢通[3]。

由于隧道內作業面狹窄,無富余空間進行軌料堆碼,因此,施工現場必須嚴格按照既定施工計劃組織施工,保證現場軌料及時消耗,騰空堆放區域,保證軌料存儲需要。同時,充分利用返空軌道車,及時清理施工廢料,保證施工作業面整潔有序。工作面管控應著重加強過程管控,嚴格控制施工質量。

3.5 施工過程協調

利用既有運營線路參與施工組織需要協調的對象較多,隧道內施工進度也要與既有線運輸計劃相匹配。需建立定期協調機制,通過定期對施工各相關部門的調度協調,搭建信息溝通平臺,及時準確地反饋土建交付計劃、軌料運送計劃及現場施工動態,快速有效地調配資源,確保施工生產的順利開展。

4 施工效果

由于在施工前已制定了工作面分段交接和分段測量計劃,保證了施工的順利推進。

通過合理的軌料加固方式,嚴格的軌料運送計劃,以及軌料運送過程的協調和安全控制,保證了整個施工過程安全順暢。

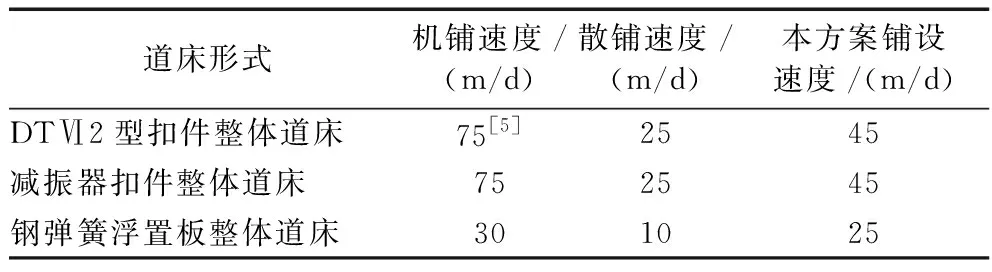

由于嚴格按照物料消耗模型組織軌料進場和施工,減小了隧道狹窄空間的影響,最大限度地發揮了生產效能,加快了施工進度,因此得以短期內實現了工程目標。不同施工方式與本段施工速度的對比見表3。

表3 施工速度對比

本文提出的施工方案統籌保障了后期土建工程的施工,同時為后續的供電與設備分段施工提供了作業條件,保證了整體工程的順利推進。

5 結論

通過場地規劃管理、測量控制、安全管理及工作面管控等5個方面的措施,在青島地鐵3號線錯埠嶺站—清江路站區間成功實施了利用地鐵運營線路進行鋪軌作業的施工方案,為利用既有運營線進行鋪軌施工積累了寶貴的工程經驗,也可為國內類似工程建設提供參考。主要結論如下:

(1)通過施工統計,建立合理的物料消耗計算模型,匹配工作面移交、軌料運送、現場施工之間的動態關系,有效保證了鋪軌作業的順利實施。

(2)提出了循環利用施工成型軌道作為生產運輸平臺的施工方案,有效克服了隧道內空間狹窄、工序銜接不暢、生產工效降低等難題,保證了施工進度。

(3)建立了既有運營線運送軌料的管控機制,在軌料運送裝卸加固方式、運送行車速度、運送計劃的編制、施工與運營配合方式、應急措施等方面積累了寶貴經驗。在保證既有線運輸安全的基礎上,為現場散鋪施工創造了條件。