成品油長(zhǎng)輸管道完整性評(píng)價(jià)與維修響應(yīng)

郭愛(ài)玲

(中國(guó)石化銷(xiāo)售有限公司華中分公司 湖北 武漢 430000〕

埋地長(zhǎng)輸管道本體缺陷是威脅管道安全運(yùn)行的重要因素,長(zhǎng)時(shí)間處于不可預(yù)測(cè)的狀態(tài)。采用常規(guī)的射線檢測(cè)、超聲檢測(cè)、磁粉檢測(cè)等外檢測(cè)手段需裸露管體,并受作業(yè)時(shí)間、作業(yè)面大小、勞動(dòng)力強(qiáng)度等限制,無(wú)法徹底地發(fā)揮檢測(cè)作用,檢測(cè)水平相對(duì)有限[1],不適用于長(zhǎng)輸管道缺陷檢測(cè)。

目前,管道內(nèi)檢測(cè)是應(yīng)用廣泛、技術(shù)成熟的長(zhǎng)輸管道缺陷檢測(cè)技術(shù)。近幾年,成品油管道已陸續(xù)實(shí)施了內(nèi)檢測(cè),獲取了大量的管道信息。管道缺陷信息采集、缺陷評(píng)價(jià)、維修維護(hù)的循環(huán)管理已成為完整性管理的重要環(huán)節(jié),在保障管道安全運(yùn)行、預(yù)防事故方面發(fā)揮著舉足輕重的作用[2]。如何充分利用檢測(cè)數(shù)據(jù),評(píng)估管道安全狀態(tài),發(fā)現(xiàn)管道存在的隱患,制定合理的維修維護(hù)計(jì)劃和管理措施,實(shí)現(xiàn)優(yōu)化搶維資源配置,降低管道安全運(yùn)行成本是管道企業(yè)面臨的重要課題。

文中內(nèi)檢測(cè)的某成品油管道運(yùn)行時(shí)間已超過(guò)8年,除水聯(lián)運(yùn)投產(chǎn)清管外,期間未進(jìn)行任何清管。途經(jīng)區(qū)域有河流、魚(yú)塘、丘陵、農(nóng)田、荒地、公路、鐵路、廠礦等復(fù)雜地貌。為全面掌握管道安全狀況,對(duì)該管道實(shí)施了幾何變形檢測(cè)和三軸漏磁內(nèi)檢測(cè),并對(duì)采集的數(shù)據(jù)進(jìn)行分析,提出了相應(yīng)的維修維護(hù)建議。

1 內(nèi)檢測(cè)數(shù)據(jù)的統(tǒng)計(jì)分析

1.1 金屬損失統(tǒng)計(jì)分析

此次檢測(cè)共發(fā)現(xiàn)金屬損失540處,其中內(nèi)部金屬損失279處,外部金屬損失261處。金屬損失的平均深度為正常壁厚的9 %,最深的外部金屬損失深度為管道正常壁厚的100 %,位于里程60 643.902 m處。最深的內(nèi)部金屬損失深度為管道正常壁厚的39 %,位于里程55 122.365 m處。

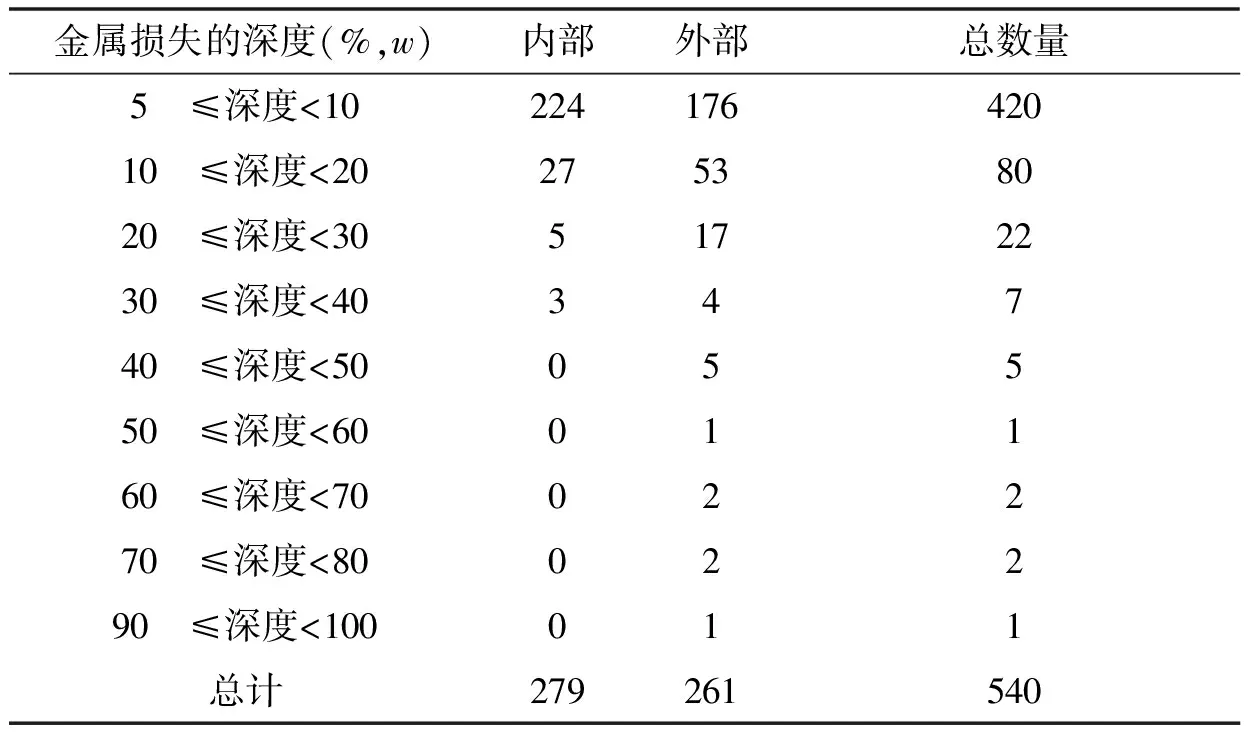

金屬損失可能為腐蝕或管材本身存在的缺陷,或在管道制造、防腐、運(yùn)輸和敷設(shè)過(guò)程中產(chǎn)生的缺陷。金屬損失信息見(jiàn)表1。

表1 金屬損失統(tǒng)計(jì)表 處

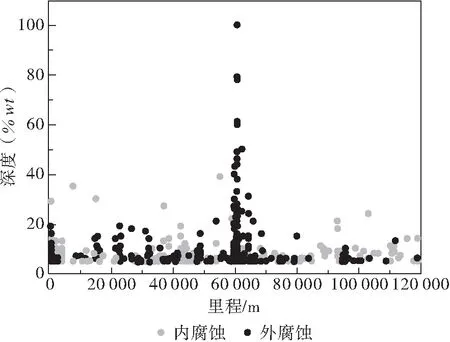

檢測(cè)發(fā)現(xiàn)管道外部金屬損失較內(nèi)部金屬損失嚴(yán)重,其中外部金屬損失平均深度為11 %wt,而內(nèi)部金屬損失的平均深度是正常壁厚的7 %。大部分外部金屬損失深度在10 %以?xún)?nèi),深度大于等于壁厚10 %的點(diǎn)占所有外部金屬損失的33 %,深度大于等于10 %wt的內(nèi)部金屬損失有35處。而大部分內(nèi)部金屬損失深度在10 %以?xún)?nèi),深度大于等于壁厚10 %的點(diǎn)占所有內(nèi)部金屬損失的12 %,深度大于等于20 %wt的內(nèi)部金屬損失僅有8處。所有金屬損失深度沿里程分布見(jiàn)圖1。可以看出,在管道檢測(cè)里程59 000 m~60 000 m附近,外部金屬損失存在聚集趨勢(shì),且深度較大的金屬損失基本集中在該區(qū)域。

圖1 金屬損失沿里程分布圖

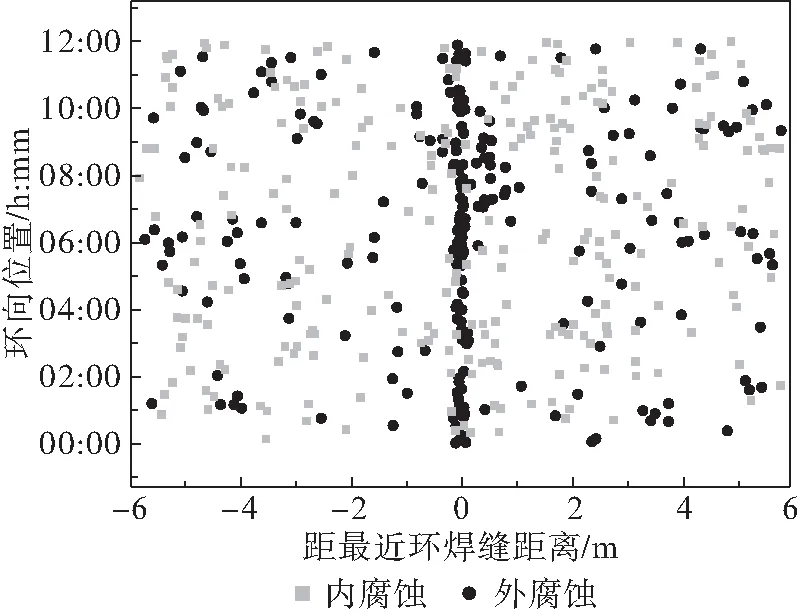

1.2 金屬損失沿環(huán)焊縫的分布

所有金屬損失沿環(huán)焊縫的分布情況見(jiàn)圖2。可以看出,外部金屬損失在環(huán)焊縫周?chē)嬖诰奂植稼厔?shì)。經(jīng)檢測(cè)數(shù)據(jù)統(tǒng)計(jì),261處外部金屬損失中有113處金屬損失位于環(huán)焊縫兩側(cè)200 mm范圍內(nèi),占比43.3%。所有金屬損失在時(shí)鐘方位上分布雜散。結(jié)合檢測(cè)數(shù)據(jù)可以看出,所有113處金屬損失分別位于98處管道補(bǔ)口上,其中有5處位于管道彎頭上,35處位于環(huán)焊縫上,73處位于其他位置。

圖2 金屬損失沿環(huán)焊縫的分布情況

2 管道完整性評(píng)價(jià)

2.1 當(dāng)前剩余強(qiáng)度評(píng)價(jià)

2.1.1 基于缺陷長(zhǎng)度和深度的評(píng)價(jià)

考慮成品油管道特點(diǎn),采用ASME B31G修訂版對(duì)金屬損失進(jìn)行剩余強(qiáng)度評(píng)價(jià),評(píng)價(jià)時(shí)主要使用金屬損失的長(zhǎng)度和深度數(shù)據(jù),忽略缺陷寬度和其它載荷對(duì)其強(qiáng)度的影響。為了判斷剩余強(qiáng)度評(píng)價(jià)后的缺陷是否需要立即維修及缺陷的嚴(yán)重程度,引入了預(yù)估維修比概念。預(yù)估維修比(ERF)定義式[3]如下:

式中:MAOP是管道最大允許操作壓力,SWP是缺陷處的安全操作壓力。其中,該管道MAOP取值為9.8 MPa。

Sflow=1.1×SMYS

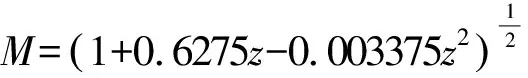

當(dāng)z>50時(shí),M=0.032z+3.3

式中:Pf為缺陷失效壓力,MPa;SF為安全系數(shù);D為管道外徑,mm;t為管道公稱(chēng)壁厚,mm;d為腐蝕缺陷深度,mm;Sflow為流變應(yīng)力;M為膨脹因子;L為腐蝕缺陷軸向投影長(zhǎng)度,mm;SMYS為最小屈服強(qiáng)度。由于管道沿線地區(qū)等級(jí)多變,對(duì)管道壁厚7.1 mm和9.5 mm管段分別按設(shè)計(jì)系數(shù)0.72和0.6計(jì)算。

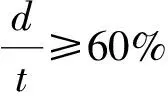

結(jié)合管道企業(yè)管道完整性管理相關(guān)規(guī)定及缺陷評(píng)價(jià)標(biāo)準(zhǔn)[3,4],該管道腐蝕缺陷立即響應(yīng)的判定條件為:

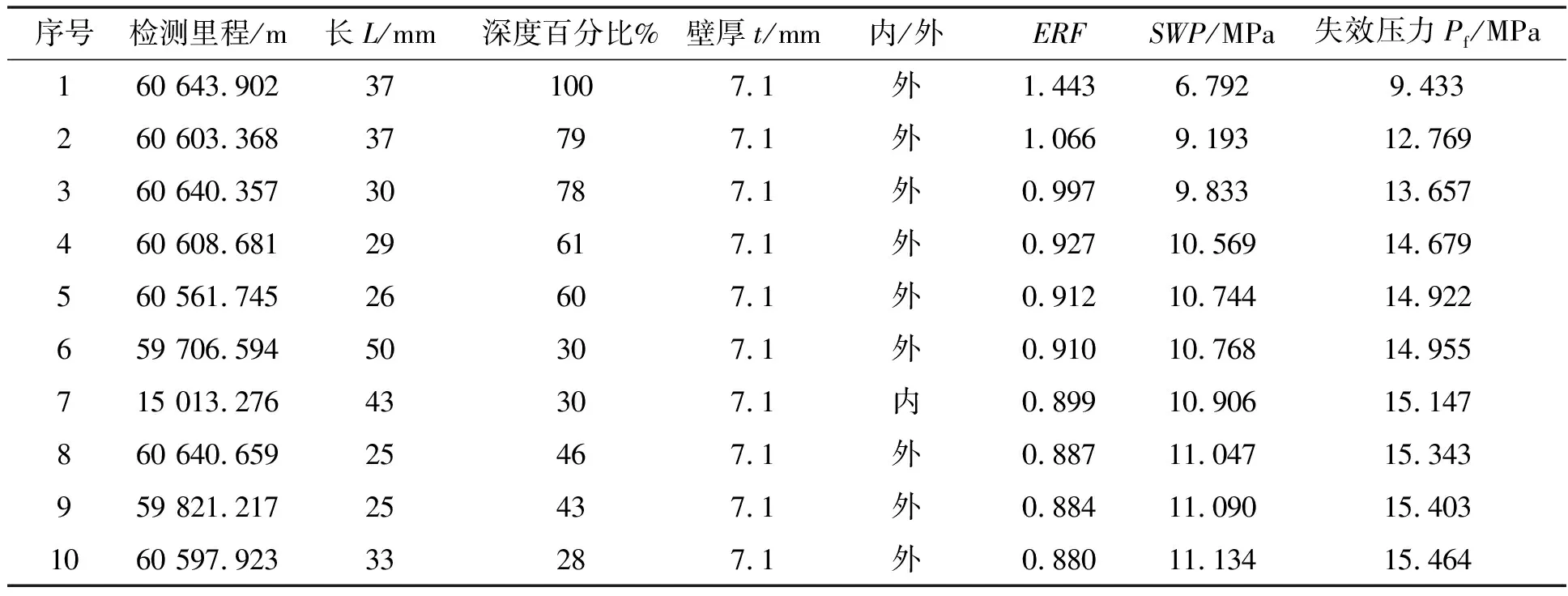

通過(guò)計(jì)算,10個(gè)ERF值最高的金屬損失缺陷列表見(jiàn)表2。可以看出,10個(gè)ERF值最高的金屬損失缺陷均發(fā)生在壁厚7.1 mm上。在最大安全操作壓力9.8 MPa下,存在2處金屬損失缺陷ERF大于1,需立即修復(fù),分別位于60 643.902 m和60 603.368 m處,對(duì)應(yīng)深度分別為100 %wt和79 %wt。0.9≤ERF<1的金屬損失數(shù)量為4處,3處金屬損失點(diǎn)SWP低于當(dāng)前管道設(shè)計(jì)壓力10 MPa,剩下537處金屬損失點(diǎn)中最小安全工作壓力為10.569 MPa,對(duì)應(yīng)缺陷點(diǎn)金屬損失深度為管道壁厚61 %,位于管道60 608.681 m處。結(jié)合金屬損失深度和基于ERF的剩余強(qiáng)度評(píng)價(jià)結(jié)果,可以看出前5處金屬損失缺陷需要立即修復(fù)(具體情況詳見(jiàn)表2所示)。

表2 10個(gè)ERF值最高的金屬損失(考慮缺陷長(zhǎng)度深度)

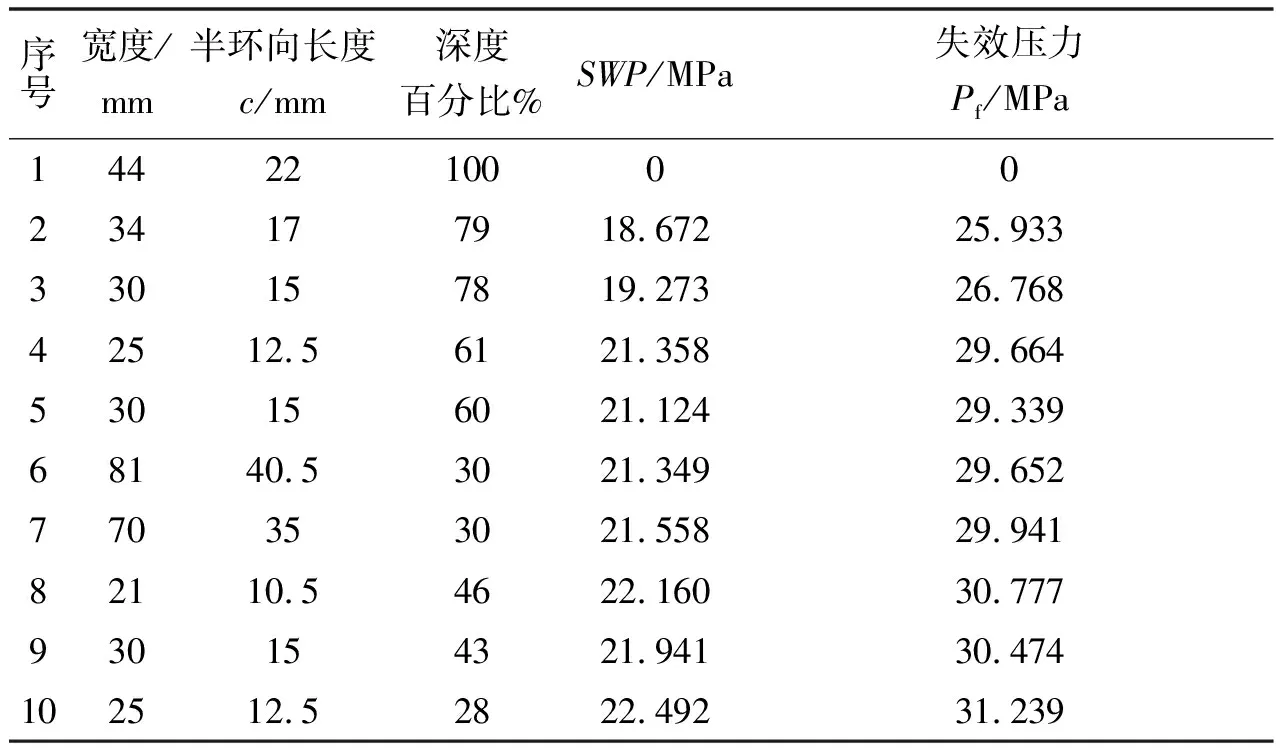

2.1.2 基于缺陷寬度和深度的評(píng)價(jià)

采用Kastner[5]模型,基于缺陷寬度和深度評(píng)價(jià)金屬損失缺陷失效壓力。計(jì)算公式如下:

其中,c為管道半環(huán)向長(zhǎng)度,mm;R為管道半徑。

表3 10個(gè)ERF值最高的金屬損失點(diǎn)的失效壓力(考慮寬度和深度)

通過(guò)評(píng)價(jià),在最大操作壓力9.8MPa下,有1處深度為100%wt的外部金屬損失需要立即維修。

2.2 管道未來(lái)完整性評(píng)價(jià)

2.2.1 金屬損失生長(zhǎng)速率

缺陷計(jì)劃響應(yīng)時(shí)間與缺陷深度和長(zhǎng)度的生長(zhǎng)速率相關(guān)[6]。由于本次檢測(cè)為首次檢測(cè),且管道運(yùn)營(yíng)時(shí)間已超過(guò)8年,考慮到腐蝕發(fā)展的不確定性,依據(jù)金屬損失生長(zhǎng)速率保守估算的原則,本次金屬損失生長(zhǎng)速率使用半壽命[7]的方法進(jìn)行計(jì)算。半壽命法金屬損失生長(zhǎng)速率計(jì)算公式如下:

其中:RML為金屬損失的生長(zhǎng)速率,mm/a;d為金屬損失深度,mm;T1為管道檢測(cè)日期;T0為管道投產(chǎn)日期。

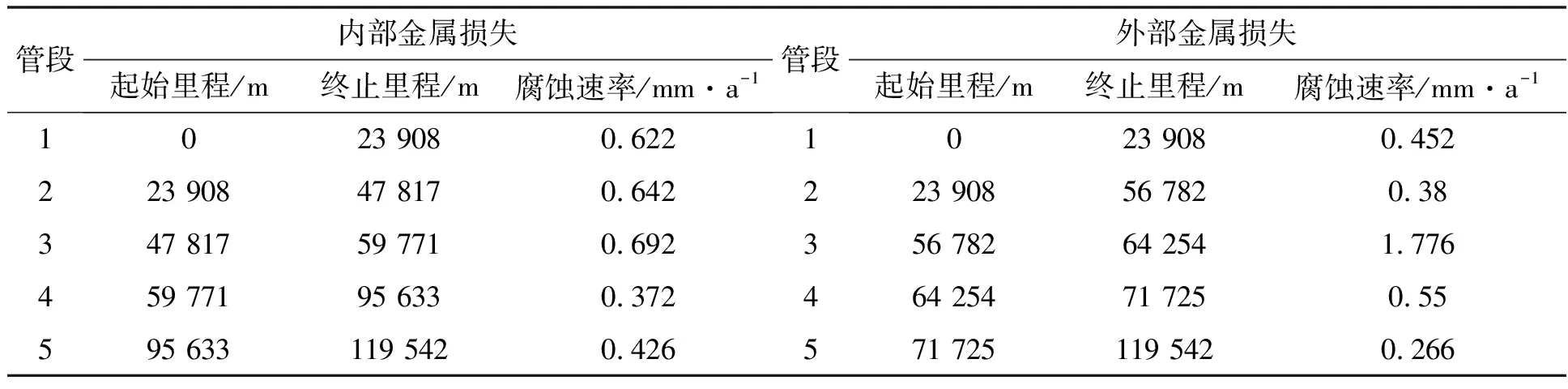

考慮不同土壤環(huán)境對(duì)腐蝕速率的影響,將金屬損失生長(zhǎng)速率分段計(jì)算,分別計(jì)算每一管段中金屬損失缺陷的腐蝕速率,并以每一管段缺陷中腐蝕速率的最大值作為該節(jié)管段的腐蝕速率,從而得到管道內(nèi)外金屬損失的腐蝕速率,見(jiàn)表4。

表4 內(nèi)部和外部金屬損失腐蝕速率

2.2.2 維修響應(yīng)時(shí)間和再檢測(cè)周期

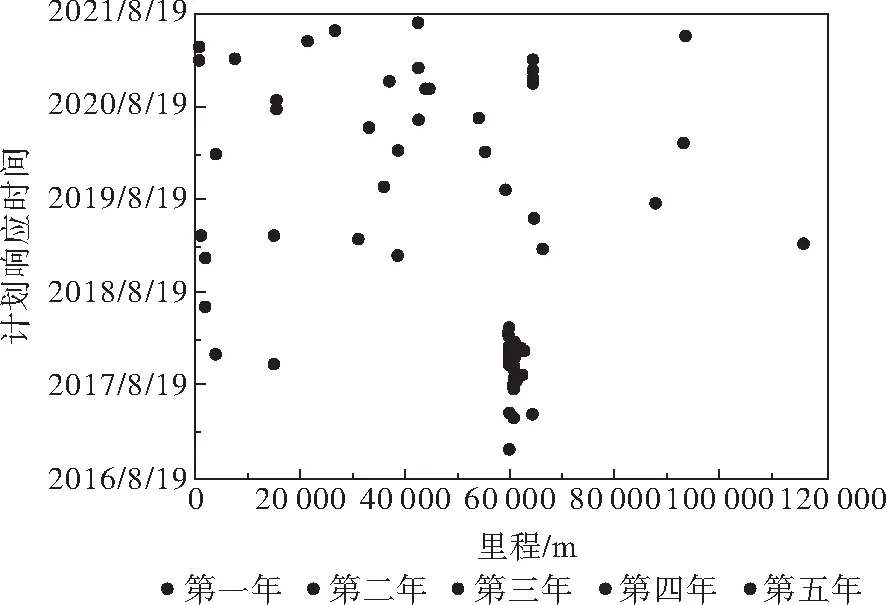

相關(guān)文獻(xiàn)[3,4,7-10]中以缺陷深度達(dá)到管道壁厚的80%或ERF達(dá)到1為計(jì)劃響應(yīng)時(shí)間。但考慮到此管段缺陷點(diǎn)開(kāi)挖驗(yàn)證效果及管道周?chē)s散電流干擾情況,因此,以金屬損失深度達(dá)到60 %wt或ERF達(dá)到1作為維修臨界點(diǎn),根據(jù)表4中不同管段金屬損失點(diǎn)的腐蝕速率,確定相應(yīng)剩余壽命,并針對(duì)所有金屬損失深度不小于10 %wt的金屬損失缺陷進(jìn)行計(jì)劃響應(yīng)時(shí)間預(yù)測(cè)。圖3為金屬損失計(jì)劃響應(yīng)時(shí)間沿里程的分布圖。自檢測(cè)結(jié)束的時(shí)間開(kāi)始計(jì)算,除立即修復(fù)的5處缺陷外,計(jì)劃維修響應(yīng)時(shí)間在1到5年之內(nèi)的金屬損失點(diǎn)數(shù)量分別為6處、38處、9處、10處、17處,共計(jì)80處。檢測(cè)里程59 000 m~65 000 m之間外部金屬損失密集,且較為嚴(yán)重的金屬損失缺陷基本都集中在該區(qū)段內(nèi),在所有80處5年內(nèi)需要修復(fù)的缺陷中占到48處。因此,建議對(duì)該區(qū)段管道進(jìn)行重點(diǎn)關(guān)注,開(kāi)展外防腐系統(tǒng)檢測(cè)或雜散電流檢測(cè),查找缺陷產(chǎn)生原因。

圖3 金屬損失點(diǎn)計(jì)劃響應(yīng)時(shí)間沿里程分布

結(jié)合管道運(yùn)營(yíng)的實(shí)際情況,輸油管道如存在高后果區(qū),管道再檢測(cè)周期最長(zhǎng)不超過(guò)8年[11]。但考慮本次檢測(cè)為該管道的首次檢測(cè),雖然檢測(cè)發(fā)現(xiàn)缺陷數(shù)量較少,但管道存在較多深度較大的外部金屬損失,建議對(duì)該管道再次檢測(cè)的時(shí)間間隔為5年,最遲不超過(guò)8年。

3 結(jié)論

通過(guò)對(duì)該成品油管道內(nèi)檢測(cè)數(shù)據(jù)進(jìn)行的統(tǒng)計(jì)分析與完整性評(píng)價(jià),發(fā)現(xiàn)該管道完整性狀況并不十分樂(lè)觀,且在檢測(cè)里程59 000~65 000 m之間存在外部金屬損失聚集現(xiàn)象。主要結(jié)論如下:

(1)內(nèi)檢測(cè)共發(fā)現(xiàn)金屬損失點(diǎn)540處,其中內(nèi)部金屬損失279處,外部金屬損失261處。最大外部金屬損失深度為壁厚100 %,位于該檢測(cè)里程60 643.902 m處。最深的內(nèi)部金屬損失深度為管道正常壁厚的39 %,位于里程55 122.365 m處。

(2)部分管道補(bǔ)口處存在外部金屬損失,應(yīng)結(jié)合金屬損失沿里程分布情況確定可能破損的補(bǔ)口位置,并依據(jù)補(bǔ)口處金屬損失深度進(jìn)行選擇性開(kāi)挖,評(píng)判管道補(bǔ)口是否存在問(wèn)題,或是日常維護(hù)及下次內(nèi)檢測(cè)時(shí)關(guān)注補(bǔ)口處金屬損失是否增長(zhǎng),確定存在問(wèn)題的補(bǔ)口。

(3)在評(píng)價(jià)壓力9.8MPa下,采用Modified B31G方法對(duì)金屬損失缺陷進(jìn)行剩余強(qiáng)度評(píng)價(jià),有2處深度分別為100 %wt和79 %wt的外部金屬損失需要立即維修;使用Kastner進(jìn)行剩余強(qiáng)度評(píng)價(jià),有1處深度為100 %wt的外部金屬損失需要立即維修。結(jié)合金屬損失深度和剩余強(qiáng)度評(píng)價(jià)表明,需要立即修復(fù)的金屬損失點(diǎn)為5處,里程分別為60 643.902 m、60 603.368 m、60 640.357 m、60 608.681 m、60 561.745 m。

(4)按照半壽命方法分段確定內(nèi)部金屬損失和外部金屬損失生長(zhǎng)速率,計(jì)算計(jì)劃維修類(lèi)金屬損失缺陷的計(jì)劃響應(yīng)時(shí)間,共有80處金屬損失深度不小于10 %wt需要在5年內(nèi)修復(fù)。

(5)由于該管道存在較多深度較大的外部金屬損失,建議再次檢測(cè)的時(shí)間間隔為5年,最遲不超過(guò)8年。