柴油機惰輪支架的強度分析與優化

濰柴動力股份有限公司 山東濰坊 261061

在結構設計中,惰輪支架作為惰輪質量和皮帶力等載荷的主要承載部件,其模態、強度和安全因數等必須滿足相關的設計要求,否則將會引起前端輪系損壞。應用有限元分析方法進行結構風險預測,能夠縮短研發周期,降低研發成本,已成為工程行業研發分析廣泛應用的主要手段[1-2]。

由于柴油機的整車布局發生了變化,筆者因此重新設計了惰輪支架,采用有限元分析方法,建立惰輪支架的有限元分析模型,應用 ABAQUS軟件[3-5]進行應力分析,應用 FEMFAT軟件進行疲勞安全因數校核[6],并根據計算結果優化惰輪支架結構[7-8]。

1 有限元建模

1.1 有限元模型

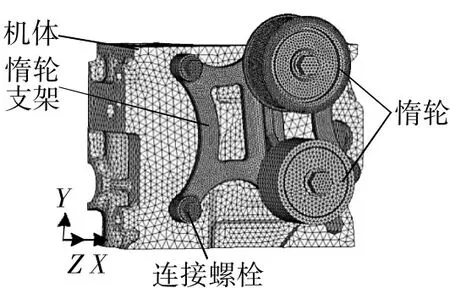

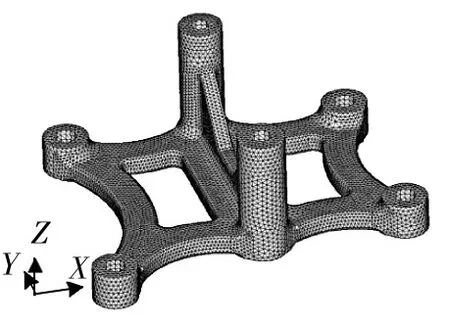

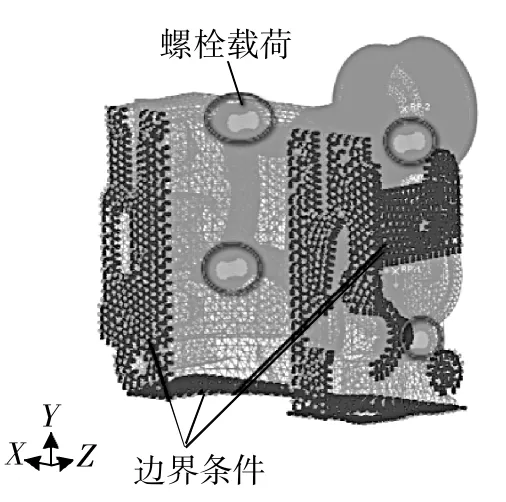

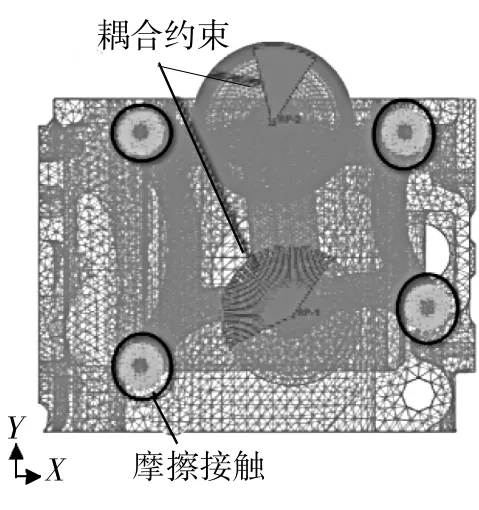

惰輪支架系統的有限元模型如圖1所示,由機體、惰輪支架、兩個惰輪和四個連接螺栓等部件組成。筆者應用HyperMesh軟件[9]對模型進行二維網格劃分,并生成四面體非結構化網格,共計254 684個實體單元。為了提高計算精度,對系統中的惰輪支架網格進行了細化,惰輪支架有限元模型如圖2所示。為了減少計算量,對機體進行切割,保留部分建模。惰輪支架通過M10連接螺栓固定在機體上,兩個惰輪通過連接螺栓固定在惰輪支架上。

▲圖1 惰輪支架系統有限元模型

▲圖2 惰輪支架有限元模型

1.2 材料性能參數

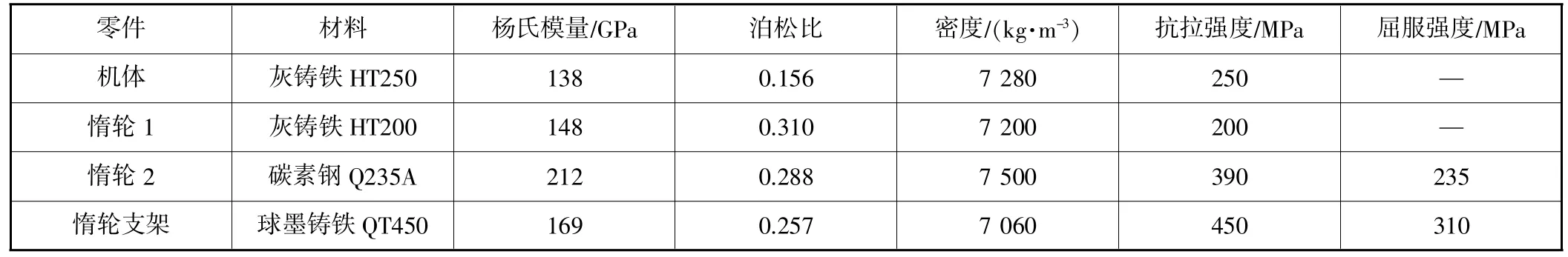

惰輪支架系統零件的材料及屬性見表1。

1.3 邊界條件及載荷定義

惰輪支架系統模型的參考坐標系如下:發動機飛輪端指向自由端為正Z向,下端指向上端為正Y向,遵循右手定則。在機體的X軸、Y軸和Z軸方向添加全約束邊界條件,限制六個自由度。連接螺栓處添加螺栓載荷,大小為32 kN。最終邊界條件和螺栓載荷定義如圖3所示。惰輪支架與機體接觸面采用摩擦接觸定義,其它接觸面建立綁定約束。惰輪除了受到重力外,還會受到皮帶力,因此創建耦合約束,在惰輪的中心點處添加皮帶力載荷,如圖4所示。

2 有限元計算結果

2.1 模態分析

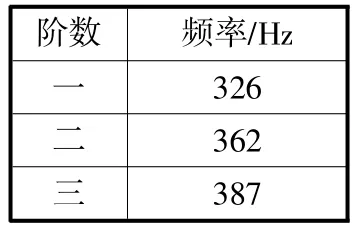

應用ABAQUS軟件進行模態求解,得到惰輪支架系統的前三階固有頻率,見表2。惰輪支架系統一階固有頻率為326 Hz,高于發動機最高空車轉速下的1.2倍點火激勵頻率(116.8 Hz),不會發生共振現象,因此模態分析結果為滿足設計要求。

表1 零件材料與屬性

▲圖3 邊界條件及螺栓載荷定義

▲圖4 接觸定義

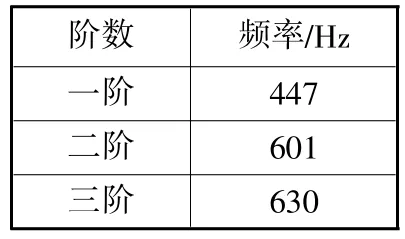

表2 惰輪支架系統前三階固有頻率

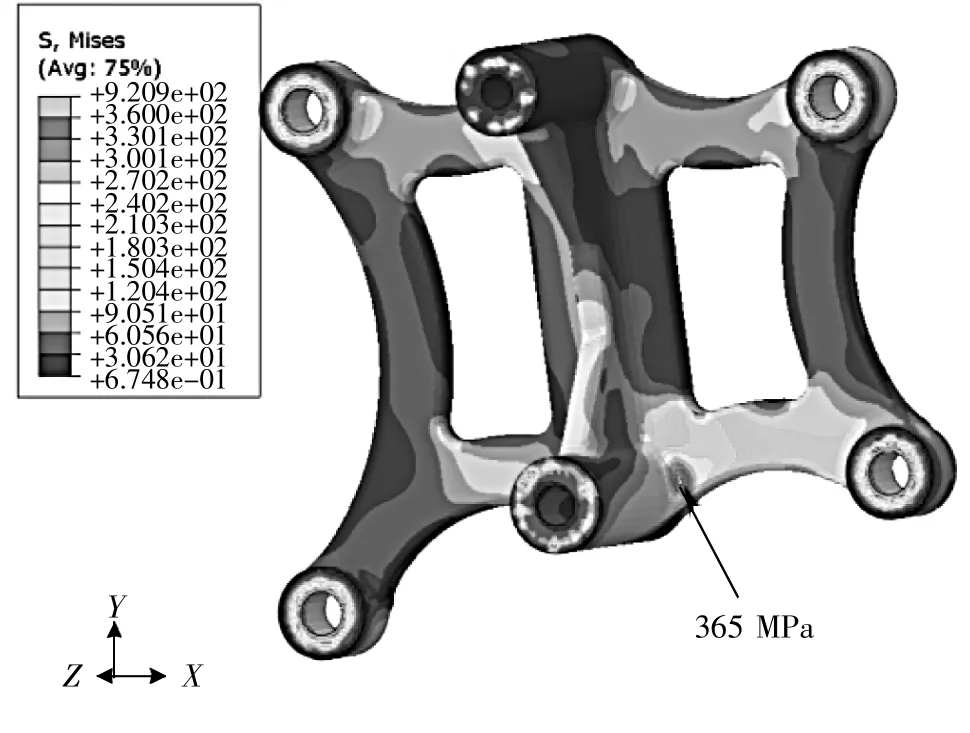

2.2 靜強度分析

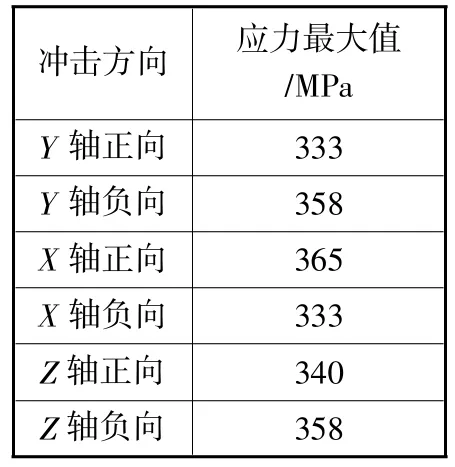

結構靜強度設計的基本原則是結構應確保承受各種運行載荷時具有必要的承載能力,一般的靜強度要求為構件產生的靜應力不大于材料的許用應力。確定許用應力時通常以屈服極限為基準,使結構變形處于彈性范圍之內,其強度可靠性通過安全因數予以保障[10-11]。應用ABAQUS軟件進行靜強度分析,施加螺栓預緊力、皮帶力和沿坐標軸方向的15g靜力沖擊載荷。對惰輪支架進行應力分析,在各沖擊方向下惰輪支架應力最大值見表3。在X軸正向沖擊方向下存在應力最大值365 MPa,應力分布云圖如圖5所示。惰輪支架使用的材料抗拉強度為 450 MPa,屈服強度為 310 MPa。惰輪支架的應力最大值超過了材料的屈服極限,零件將會發生塑性變形,靜強度不滿足設計要求,因而需要優化惰輪支架的結構。

表3 惰輪支架應力最大值

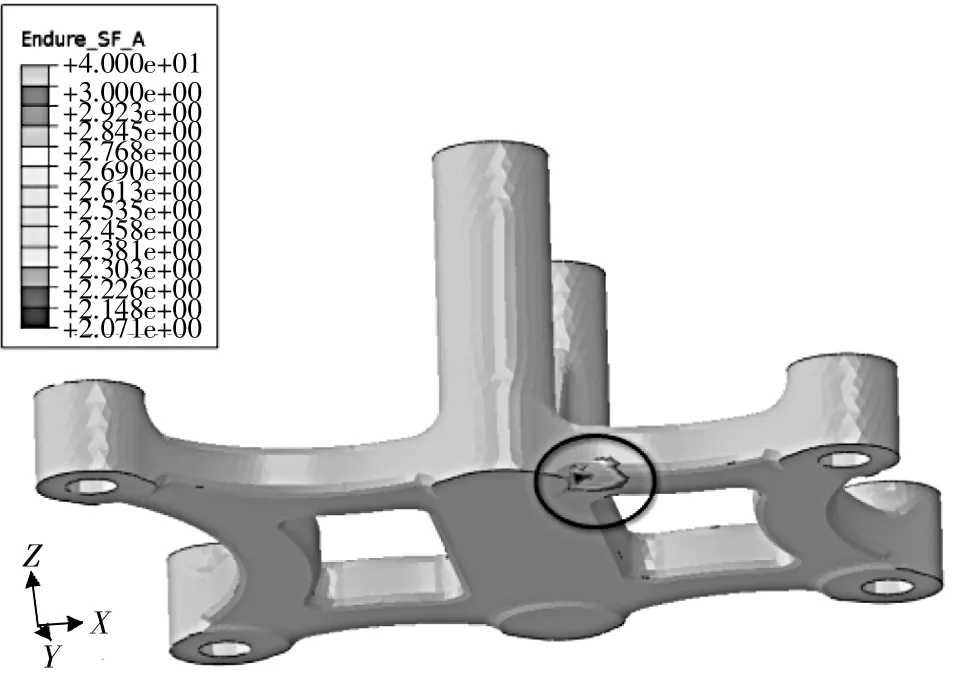

2.3 高周疲勞分析

以ABAQUS軟件計算得到的應力結果為輸入,結合惰輪支架的材料屬性、零件表面粗糙度、材料統計規律等,應用FEMFAT軟件對惰輪支架進行高周疲勞計算,存活率設定為99.9%,得到惰輪支架在設定工況下的高周疲勞安全因數云圖,如圖6所示。

▲圖5 X軸正向沖擊方向下應力分布云圖

圖6中標記區域疲勞壽命較低,高周疲勞安全因數存在最小值2.07,大于惰輪支架高周疲勞安全因數許用值(1.1),所以該惰輪支架的高周疲勞安全因數滿足設計要求。

▲圖6 高周疲勞安全因數分布云圖

3 優化設計及校核

3.1 結構優化

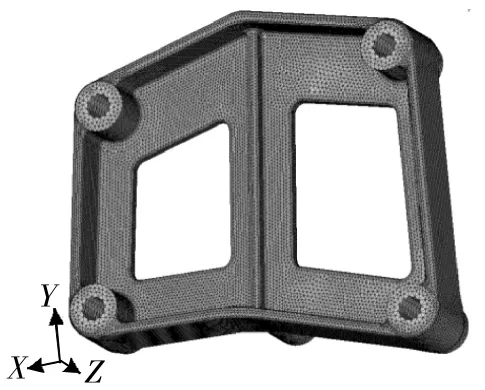

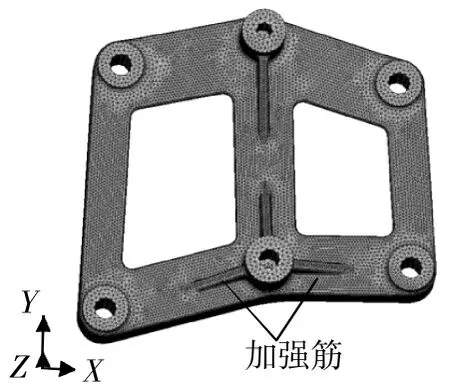

根據計算結果,對惰輪支架進行結構優化。惰輪支架的橫截面由原先的矩形改為L形,有效地加大了抗彎截面模量,提高了惰輪支架的彎曲剛度。兩個惰輪基座的高度相應縮短,減小了彎曲變形。同時,對下方的惰輪基座添加兩個加強筋,充分改善了惰輪基座的抗拉強度,如圖 7、圖8所示。

▲圖7 優化后惰輪支架背面

▲圖8 優化后惰輪支架正面

3.2 結構強度校核

應用ABAQUS軟件對優化后的惰輪支架進行模態計算和強度校核,惰輪支架系統前三階固有頻率見表4。對比優化前的惰輪支架系統固有頻率,一階模態提高了121 Hz,這說明優化后的惰輪支架剛度明顯提高。

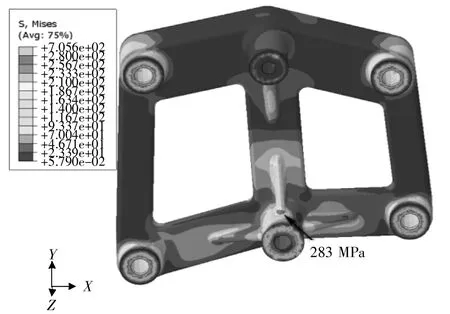

靜強度分析結果見表 5,優化后的惰輪支架應力最大值明顯減小,強度明顯增強,在Y軸負向沖擊方向下應力最大值為283 MPa,小于材料的屈服極限(310 MPa),滿足強度設計要求。應力分布云圖如圖9所示。

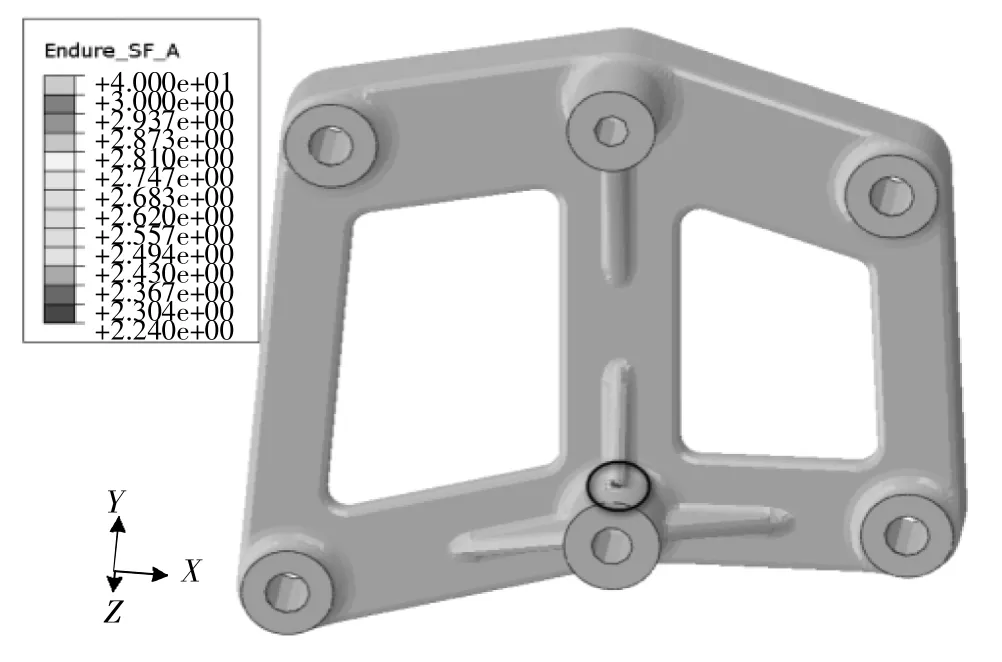

應用FEMFAT軟件校核優化后的惰輪支架高周疲勞安全因數,其分布云圖如圖10所示,標記區域存在最小值2.24,較優化前略微提高,滿足設計要求。

表4 優化后惰輪支架系統前三階固有頻率

表5 優化后惰輪支架應力最大值

4 結論

筆者在零部件開發設計階段,采用有限元分析方法及時發現了惰輪支架強度不滿足設計要求,根據計算結果對惰輪支架結構進行了合理優化。經分析,優化后的惰輪支架各方面性能均得到明顯改善,滿足了設計要求。

應用有限元分析方法可以有效避免生產設計的盲目性,縮短開發周期,節約開發成本,可以為產品的開發設計提供理論依據。

▲圖9 優化后Y軸負向沖擊方向下應力分布云圖

▲圖10 優化后高周疲勞安全因數分布云圖