船舶甲板結構穩定性試驗及改進設計

鄧賢輝,閆小順,駱 偉,梅國輝,吳衛國

(1. 海軍駐上海江南造船集團有限責任公司軍事代表室,上海 201913;2. 中國艦船研究設計中心,湖北 武漢 430064;3. 武漢理工大學 高性能艦船技術教育重點實驗室,湖北 武漢 430063)

0 引 言

處于中垂工況下的船舶,甲板和與甲板相鄰舷側結構的屈曲失效是船體梁整體失效的一種重要模式[1–3]。然而,由于甲板結構的極限破壞是一個漸進的過程,同時涉及到幾何非線性和材料非線性問題,又存在板和筋的多種組合失效模式,其屈曲失效過程十分復雜。試驗研究方法以其直觀性的特點在船舶結構極限強度研究領域具有舉足輕重的地位,對深入認識結構的整個失效過程有著重要的意義[4]。

由于海洋工程工作性質的需求,很多海洋工程船舶在甲板上布置有較大的開口,這些開口的存在,破壞了結構的連續性,降低了甲板結構在中垂工況下的極限承載能力。船舶甲板結構為船舶總縱強度的重要承力結構,對于船舶總縱強度有著重要的影響。為保證船舶航行的安全性,有必要對甲板結構進行改進,以提高甲板結構在中垂工況下的極限承載能力。為研究具有大開口甲板板架的穩定性問題,本文設計了具有大開口的甲板板架模型,開展了軸向受壓極限強度模型試驗,觀測得到了船體甲板板架結構在軸向壓力作用下崩潰的整個過程,并進行數值仿真分析。該試驗對通用有限元軟件計算船體甲板結構穩定性的方法進行驗證,在此基礎上,本文對原有的甲板結構進行改進設計,并利用經過試驗驗證的有限元方法,對改進方案進行了計算分析,可為船舶甲板結構穩定性設計提供一定的參考依據。

1 甲板板架結構軸壓穩定性試驗及數值仿真分析

1.1 甲板結構模型

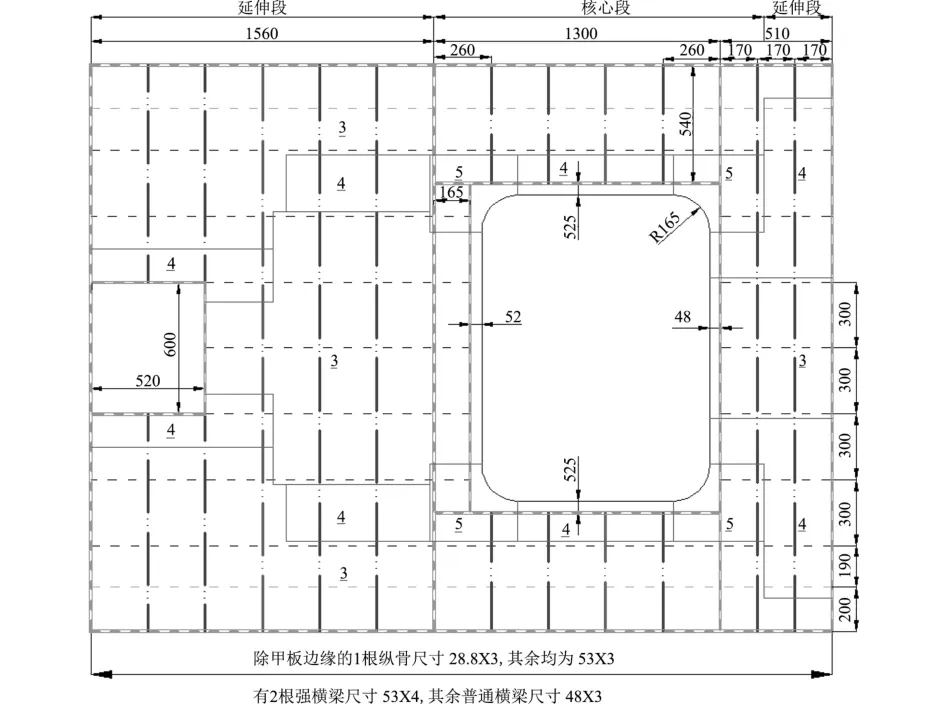

本文選取某布置有大開口的船舶強力甲板為研究對象,設計了縮比模型。由于無法精確評估舷側結構、縱橫艙壁結構以及相鄰甲板結構對該強力甲板穩定性的影響,故設計模型時,將舷側、縱橫艙壁以及相鄰甲板板架也考慮在設計范疇內。圖1為該結構CAD圖,模型長度為3.37 m,寬度為2.58 m,高度為0.465 m,中部大開口處為實驗模型核心段,兩端為延伸段,以消除邊界條件的影響。各構件具體尺寸如表1所示。模型采用Q345B鋼建造。

圖1 強力甲板結構CAD圖Fig. 1 The CAD diagram of the powerful deck structure

表1 強力甲板結構主要構件尺寸Tab. 1 The main component dimensions of the powerful deck structure

1.2 試驗加載及數據采集系統

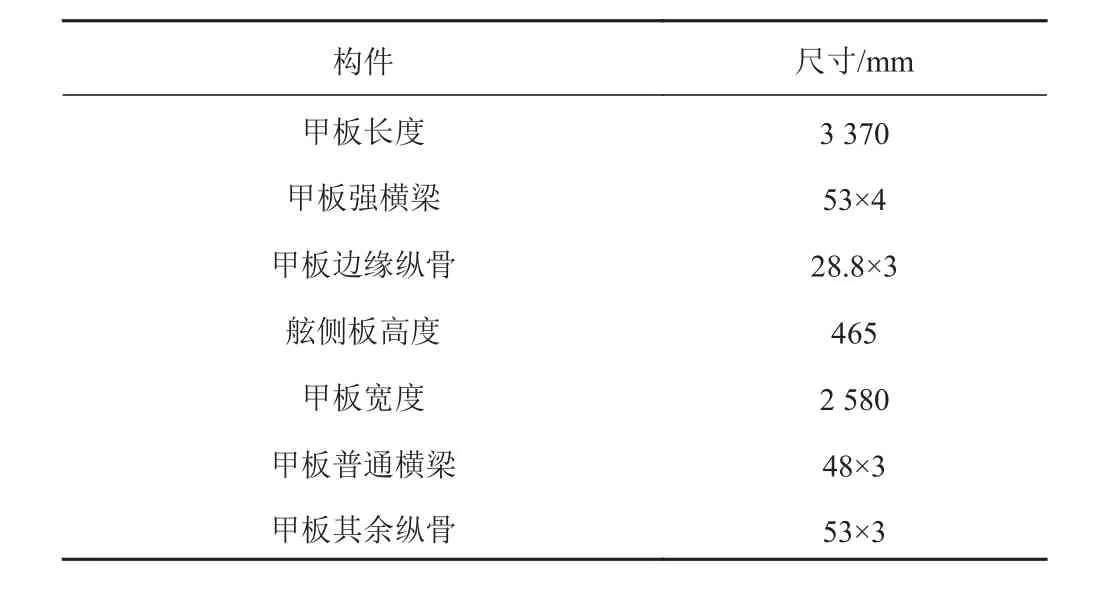

將鋼制模型置于由2個門架組成的自平衡加載系統中,模型采用一端固支、一端簡支的邊界條件[5]。固支端使用工裝固定在橫梁上,簡支端使用液壓千斤頂系統施加軸向載荷。

模型所受軸向載荷使用壓力傳感器測量,壓力傳感器布置于液壓千斤頂和模型加載端之間。模型兩端分別對稱布置3個百分表,以測量結構的軸向變形。模型上布置有66個應變測點,大開口周圍為主要關注區域,均布置三相應變片,其余區域主要布置單向應變片。試驗加載及數據采集系統如圖2所示。

圖2 試驗加載示意圖Fig. 2 Schematic diagram of the test load

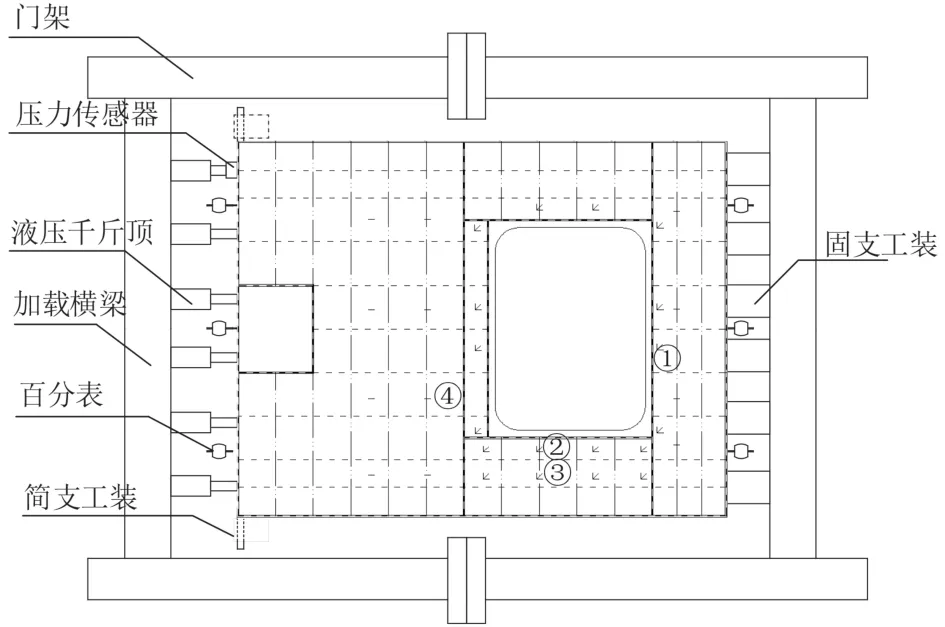

為模擬簡支邊界條件,在圖2中結構左端甲板與舷側板交界處布置橫向銷軸,銷軸可在固定于地基上的方鋼內沿模型長度方向自由滑動,但是無法沿模型高度方向運動。從而限制了模型左端高度方向的位移,放開了長度方向的位移和寬度方向的轉角,滿足簡支邊界條件的需求,工裝如圖3(a)所示。為模擬固支邊界條件,使用十字支柱將圖1 中結構的右端固定在橫梁上,如圖3(b)所示。

1.3 模型試驗及結果分析

為了減小焊接殘余應力的影響,在破壞性試驗開展之前進行3次線彈性范圍內的載荷加載[6],同時調試應變測點及數據采集系統。加載過程采用逐步加載方式,設置每級載荷為60 kN。第1次預加載最終載荷為360 kN,然后逐級卸載至0;第2次和第3次預加載最終載荷均為600 kN,然后逐級卸載至0。預加載之后進行破壞性試驗,開始先以60 kN為一個載荷增量步,當載荷達到900 kN的時候,將載荷增量步調整為30 kN,直至結構屈曲失效,無法繼續承載。

在逐級加載的過程中,每達到一個載荷點,待壓力傳感器讀數穩定后,同時采集壓力傳感器讀數,百分表讀數和各應變測點讀數。在壓力傳感器的讀數突然下降的時候,采集最后一組數據。

圖3 模型邊界條件Fig. 3 The boundary condition of the model

1.4 試驗結果

破壞試驗前為3次預加載試驗,通過監測預加載試驗過程中位移載荷曲線,發現結構線性階段的回復性較好。3次試驗載荷全部卸載完后,結構的位移都能回到原點。且隨著加載次數的增加,結構位移載荷關系具有良好的線性關系。

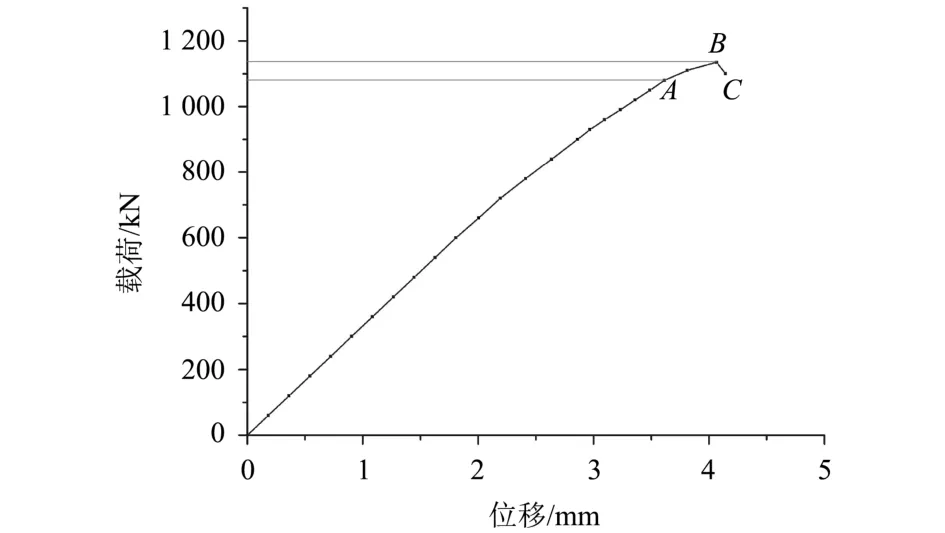

破壞試驗中,當載荷增加至1 134.6 kN時,隨著液壓油頂位移的增加,壓力傳感器的讀數突然急劇下降,結構發生崩潰,無法繼續承載。圖4所示為破壞試驗中結構的位移載荷曲線,其中位移值取模型兩端百分表讀數的3個差值的平均值。從圖4可以看出,當載荷小于1 080 kN時,結構位移載荷曲線基本呈線性增長關系,說明此區間內,結構基本處于線彈性變形范圍,未到達材料的屈服或者結構的屈曲。當載荷超過1 080 kN時,隨著載荷的進一步增大,結構位移的增長速度加快,結構大開口甲板處開始隆起,此時結構已經開始進入屈曲階段。但是由應變片記錄的數據看來,此時材料仍未屈服。隨著載荷的持續增長,模型軸向變形明顯增加,甲板大開口處以及對應舷側板和縱艙壁,局部隆起逐漸變為明顯褶皺現象。當載荷達到1 134.6 kN時,曲線到達B點,隨著位移的增大,載荷逐步減小,至C點,此即結構已經完全失去承載能力,褶皺處材料也隨之進入塑性階段。

圖4 破壞試驗結構載荷位移曲線Fig. 4 The load-displacement curve of structure in destructive testing

1.5 數值仿真方法驗證

實際工程設計中,無法用試驗方法對所有設計結構的穩定性進行研究校核。所以設計工作中,非線性有限元以其成本低、周期短的特點得到廣大設計工作者的青睞。為進一步研究非線性有限元方法在計算甲板穩定性方面的適用性,對該甲板板架結構的極限強度進行計算分析。該甲板板架結構有限元模型使用hypermesh軟件建模,網格大小為30 mm,整個模型劃分網格29 057個,節點30 157個。在鋼制模型建造過程中,使用超聲波測厚儀測量每塊鋼板的實際厚度,測量精度為0.01 mm。且對模型材料開展力學性能試驗,測量其實際的各項參數。計算采用的有限元模型以及材料模型均采用上述精確測量的幾何及材料參數。

1.6 有限元模型邊界條件

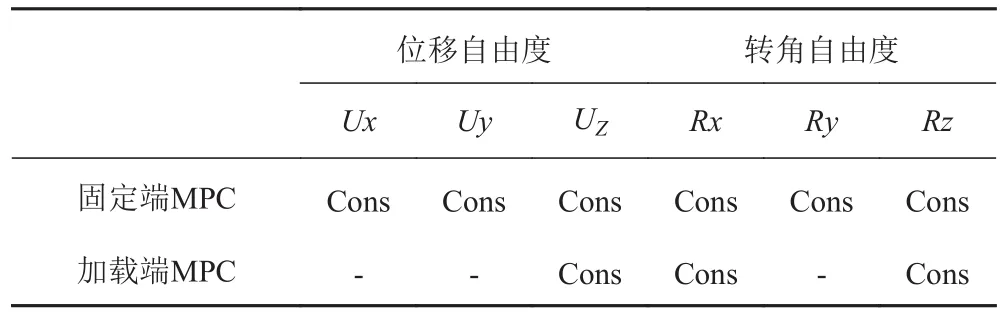

按照試驗模型邊界條件,加載端為簡支邊界條件,固定端為固支邊界條件。在Abaqus軟件中,取模型長度方向為x,寬度方向為y,高度方向為z,約束模型的固定端所有自由度,約束加載端z方向的位移和x和z方向的轉角。邊界條件設置如表2所示。

表2 模型兩端邊界約束條件Tab. 2 Boundary constraints on both ends of model

1.7 初始缺陷處理

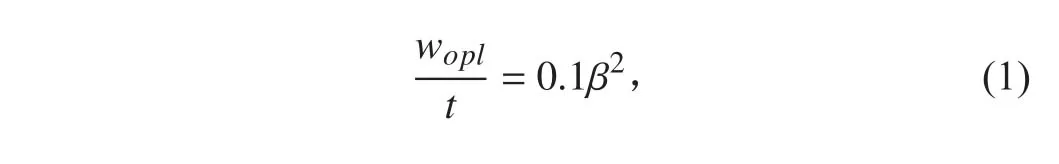

結構的初始缺陷對其極限承載能力的影響不可忽視。于是在計算過程中將結構的1階特征值屈曲模態引入有限元模型中以模擬該結構的初始變形。比例系數按照經驗公式選取[7]:

1.8 計算結果對比分析

將有限元軟件的計算結果與試驗結果從破壞模式、極限載荷和失效路徑3個方面進行對比分析。

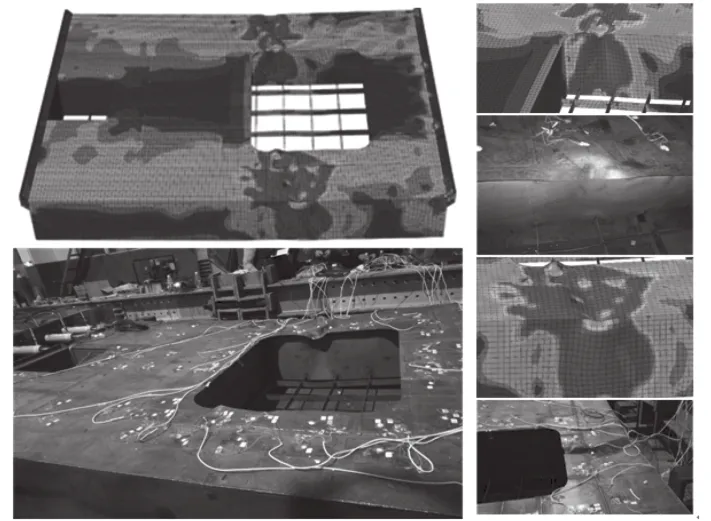

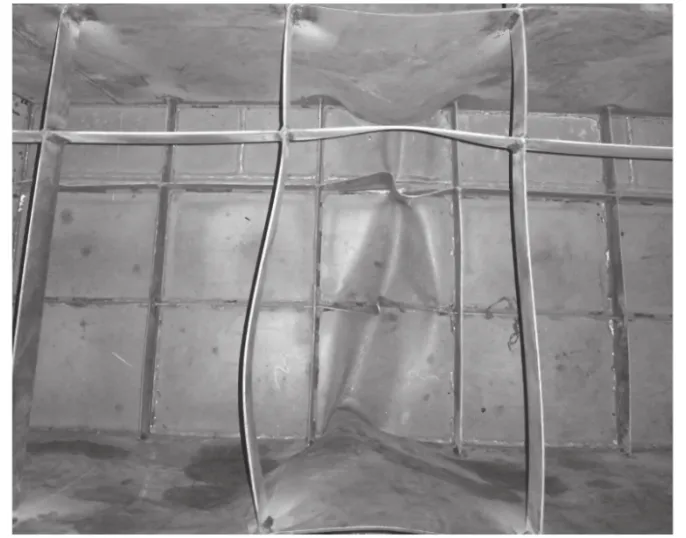

1)破壞模式對比

通過對試驗過程的觀測發現,結構大開口處甲板的局部屈曲導致了結構的整體失效。大開口甲板板屈曲,伴隨縱骨側向失穩,縱艙壁和舷側板均屈曲失效。仿真計算結果亦為大開口處甲板的局部屈曲以及縱艙壁和舷側板的屈曲失效,如圖5所示。

圖5 試驗與仿真結果破壞模式對比Fig. 5 Comparison of test and simulation results failure patterns

2)極限載荷與失效路徑對比

對比有限元軟件計算得到的結構位移載荷曲線和試驗所得位移載荷曲線,如圖6所示。

圖6 試驗與仿真失效路徑對比Fig. 6 Comparison of test and simulation failure paths

由圖6可見,試驗結果和數值仿真結果中,載荷隨位移的變化趨勢基本一致。但是二者斜率略有不同。相同載荷下,軸向位移的試驗值較仿真值大。究其原因,可認為是本文的數值計算未能在模型中施加焊接殘余應力,且初始變形以1階特征值模態代替,比例系數使用經驗公式計算,無法精確輸入板材和筋條的初始變形。上述2點原因都會導致計算模型比實際模型偏安全,所以計算結果中曲線的斜率會略大于試驗得到曲線的斜率。

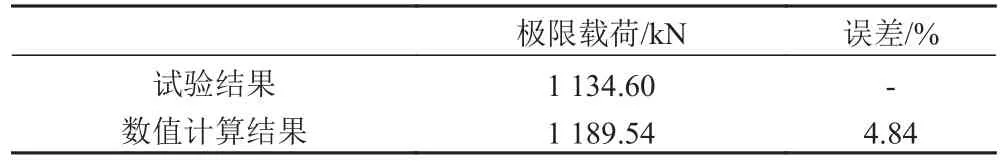

對比數值計算的極限載荷和試驗的極限載荷,如表3所示。試驗所得結構極限載荷為1 134.6 kN,數值計算結果所得結構極限載荷為1 189.54 kN,數值計算結果較試驗結果,誤差為4.84%。

表3 極限載荷對比Tab. 3 Comparison of ultimate loads

由以上的對比分析可見,非線性有限元的計算結果較為可靠,在結構屈曲破壞模式,失效路徑以及極限承載能力的模擬上,都有較高的精度。如果能將結構的焊接殘余應力以及包含骨材在內的初始變形導入至有限元模型中,計算精度或許可以得到進一步地提高。

2 甲板板架結構穩定性改進方法

2.1 結構失效誘因分析

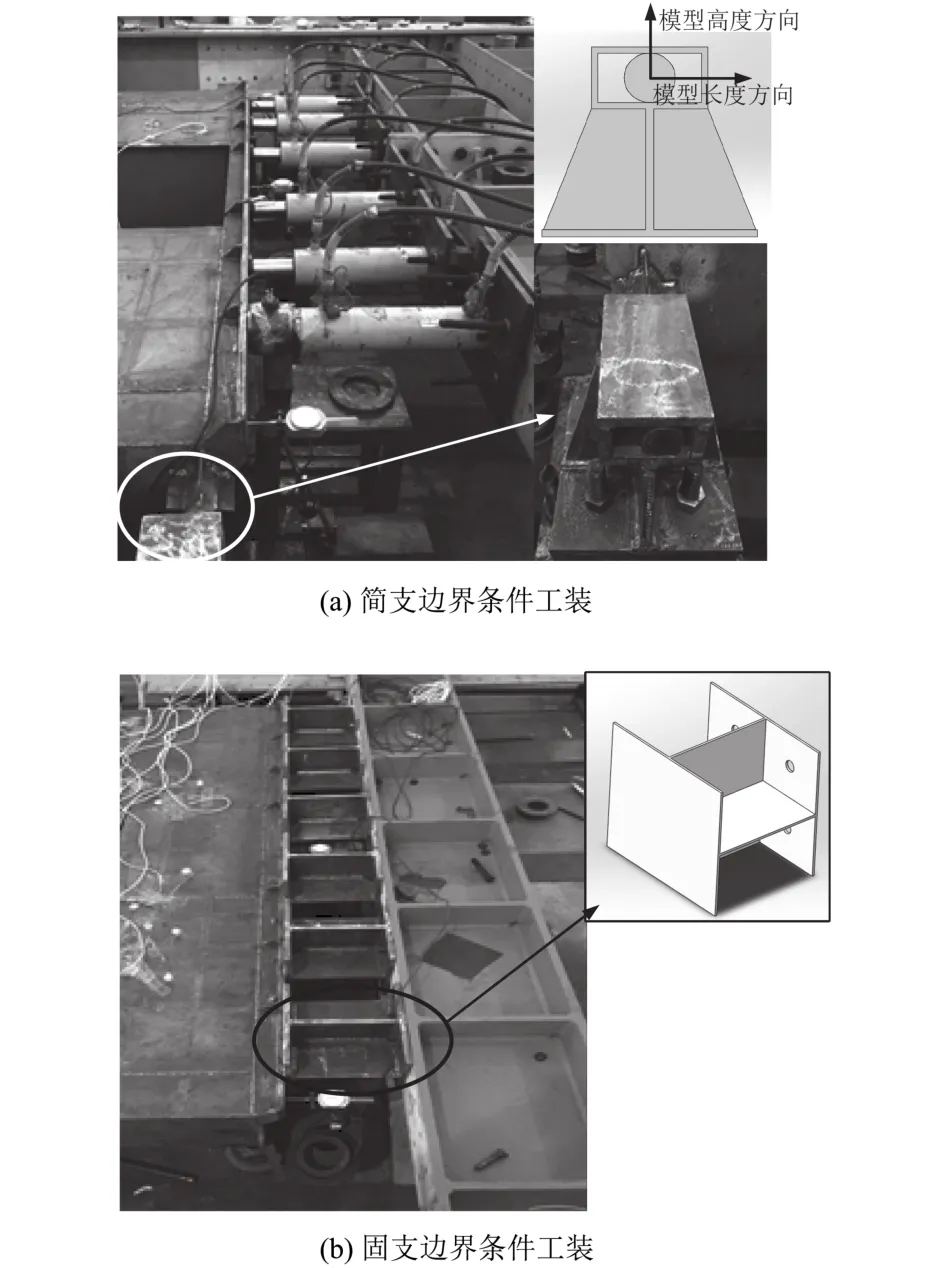

通過試驗過程中的觀測,發現隨著載荷的增大,甲板與縱艙壁連接處的邊緣甲板(圖5右上小圖)處最先開始出現隆起;隨著載荷的進一步增大,褶皺開始沿甲板寬度方向向舷側蔓延,同時沿縱艙壁高度方向向下蔓延;結構繼續承載,待甲板完全屈曲后,隨著舷側板的屈曲發生,結構最終失去承載能力。從模型底部觀測可發現,甲板板發生嚴重褶皺處,伴隨有縱骨的側傾失穩,如圖7所示。

圖7 屈曲失效處底部視圖Fig. 7 The bottom view of the buckling failure

由此可見,甲板板的厚度不足及縱骨的尺寸較小為該結構屈曲失效的主要誘因。由結構圖可見,失效處并未因為布置有大開口而增加縱骨尺寸。

本文對設計板架的原型板架進行縱向軸壓載荷下的穩定進行仿真。應力集中現象首先在縱艙壁上方甲板邊板處出現并有向舷側擴展的趨勢,隨著軸壓載荷增加,舷頂列板與甲板邊板產生了應力集中現象,達到了材料的屈服極限,縱艙壁上方的甲板產生大的塑性變形,甲板縱骨出現嚴重側傾,繼續增大載荷,甲板大開口處產生嚴重皺褶,結構失穩。

通過對結構失效模式和失效過程的分析,發現原型板架失效原因與設計模型板架的失效原因一致,在大開口區域的甲板板厚較小、縱骨尺寸較小,導致在此板架結構中,甲板大開口區域附近的結構強度最弱。當受到軸向載荷作用時,在此處首先發生結構的屈服及屈曲現象。

2.2 穩定性改進設計方法

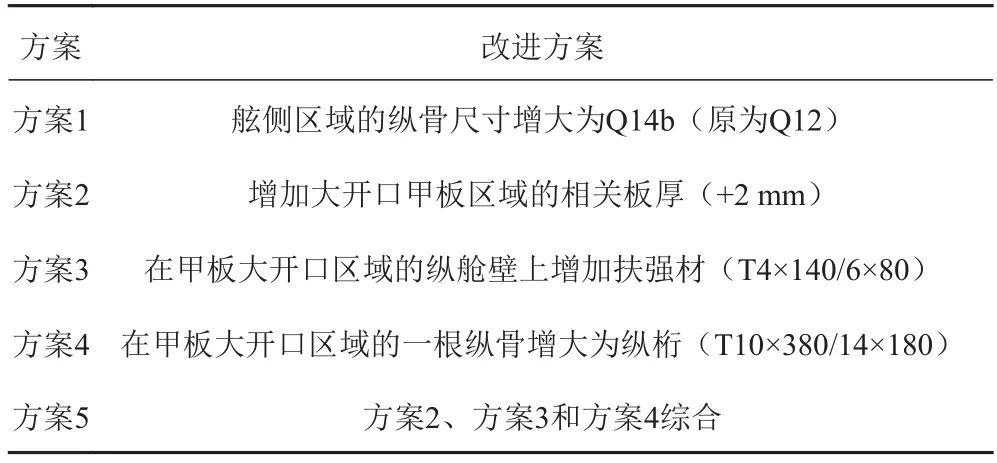

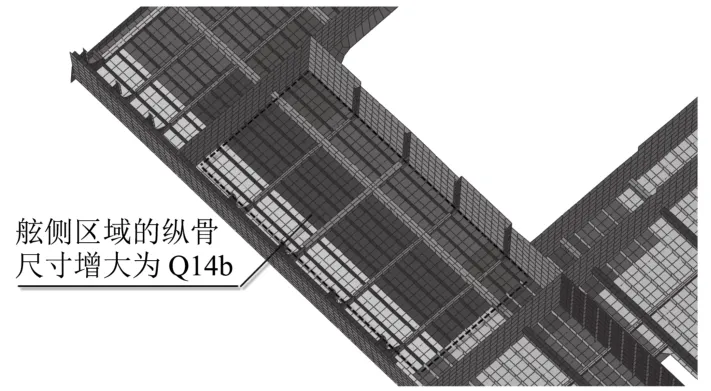

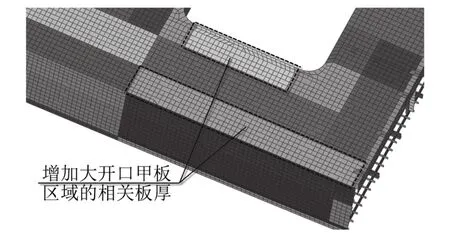

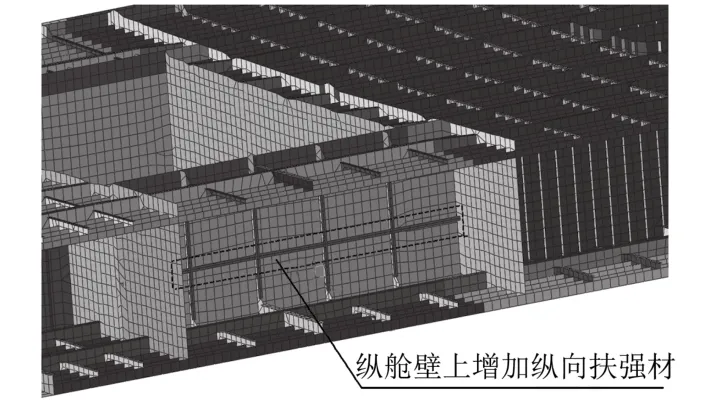

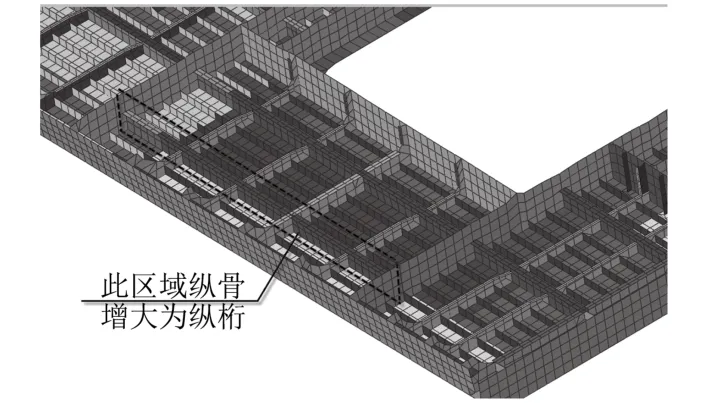

根據上文分析確定影響具有甲板大開口的板架結構軸壓穩定性的關鍵因素,針對薄弱結構,本文提出如表4所示的5種改進方案(方案1~方案4見圖8~圖11)。

表4 5種改進方案Tab. 4 5 kinds of improvements

圖8 方案1Fig. 8 Case 1

2.3 改進結果分析

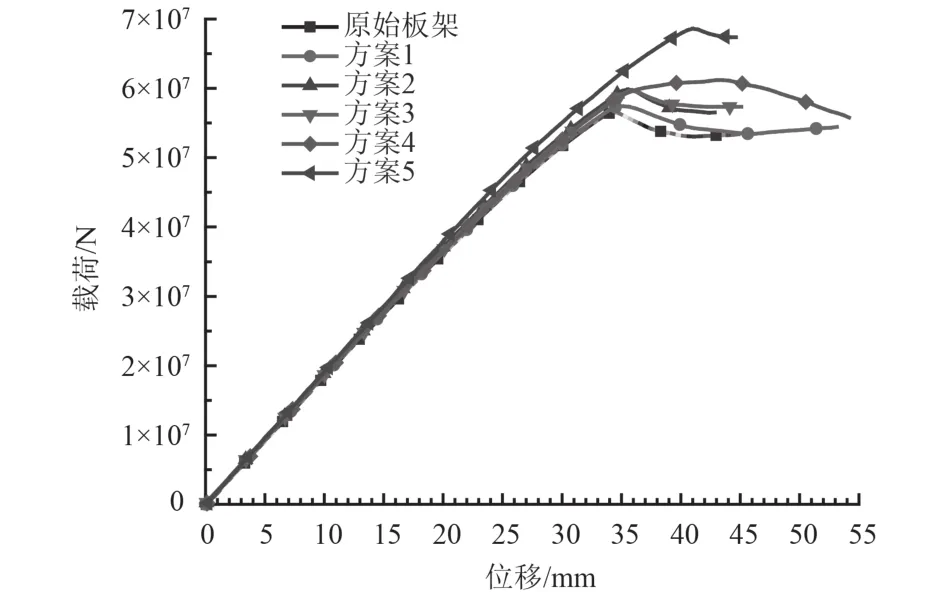

本文1.7節通過對比雙層板架結構試驗與仿真的結果,驗證了本文所采用的非線性有限元方法的準確性。在此基礎上,應用非線性有限元方法,對原始板架及5種改進方案進行非線性有限元分析計算,得到各方案雙層板架在軸向壓力載荷下的極限承載能力,如表5所示。

圖9 方案2Fig. 9 Case 2

圖10 方案3Fig. 10 Case 3

圖11 方案4Fig. 11 Case 4

表5 各種方案對比分析Tab. 5 Comparison of various cases

原始板架和5種改進方案在軸壓載荷下的載荷-位移曲線如圖12所示。

與原始板架相比,方案1重量增加0.01 t,極限承載能力提高1.08%;方案2重量增加0.53 t,極限承載能力提高5.67%;方案3重量增加2.53 t,極限承載能力提高5.41%;方案4重量增加0.57 t,極限承載能力提高7.79%。從極限承載能力分析,方案2、方案3改進效果相當,但是方案3增加了更多的重量;從增加的重量上分析,方案2、方案4增加的重量相當,但方案4對極限承載力的提高更為明顯。因此單獨改進一種構件的方案里,方案4的改進效果最好。方案5綜合了方案2、方案3、方案4,其對極限承載力的提高高于3種方案之和,說明改進的構件之間存在耦合效應,能夠相互影響。

圖12 原始板架和改進方案的載荷-位移曲線Fig. 12 Load - displacement curve of original plate and improved scheme

3 結 語

本文通過試驗觀測到了含有大開口的甲板板架結構軸向受壓過程中從線彈性小變形到彈性屈曲直至完全崩潰失效的全過程。并且使用試驗結果對非線性有限元計算方法進行驗證。對原始板架結構提出5種改進方案,并使用非線性有限元計算方法進行計算分析。可得到以下幾點結論。

1)大開口處的甲板局部屈曲以及縱骨的側向失穩為整個結構失效的主要誘因。設計過程中,若甲板上布置有大開口,應將大開口外側甲板及縱骨適當加強。

2)同時改進增強不同的縱向承力構件對極限承載力的提高效果優于分別單獨改進某種縱向構件的效果之和,說明不同構件之間相互影響,存在耦合效應。

3)非線性有限元方法能夠較為準確地模擬含有大開口的甲板板架結構的穩定性。