蜂窩夾層結構埋件強度實驗研究

徐程程

(中航工業(yè)直升機設計研究所,江西 景德鎮(zhèn) 333001)

1 直升機結構概述

隨著直升機的發(fā)展,復合材料的使用在直升機上所占的比例也越來越大。蜂窩夾層結構作為典型復合材料的結構形式,以比其他結構更高的強度、剛度與重量的比值,擁有顯著的減重效益,在直升機結構上有著廣泛的應用。

在直升機結構中,蜂窩夾層結構經(jīng)常被制作成各種面板,用于蒙皮、整流罩、地板等結構。蜂窩夾層結構與其他結構的連接、設備的安裝,除層壓區(qū)外,主要是由埋件來實現(xiàn)的,通過埋件將載荷傳遞并擴散到結構中,因此埋件的強度性能直接影響到了直升機的結構可靠性。蜂窩夾層結構上的埋件分為預埋件和后埋件兩類。預埋件是在蜂窩夾層結構在固化之前用發(fā)泡膠和蜂窩芯膠接,并與面板直接膠接、共同固化所形成;后埋件是在蜂窩夾層結構固化完成之后,用數(shù)控對埋件孔位進行加工,再埋置后埋件進行固化[1]。由于工藝裝配等問題,直升機上使用的埋件多為后埋件,本文通過實驗的方法來研究某種蜂窩夾層結構后埋件的強度。

2 理論計算方法

蜂窩夾層結構埋件主要載荷為垂直于蜂窩面板的拉伸載荷、平行于面板的面內(nèi)剪切載荷以及拉伸-剪切復合載荷。

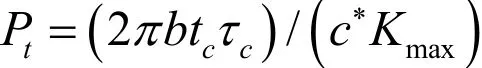

埋件的拉伸承載能力Pt為:

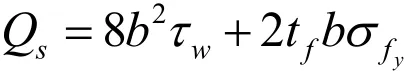

埋件的剪切承載能力Qs為:

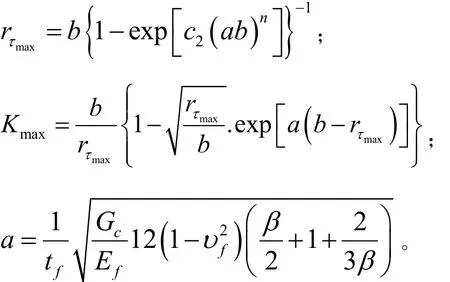

埋件受拉伸-剪切復合載荷時:

式中:b為膠的灌注半徑;

tc為蜂窩芯高度;

τc為蜂窩芯的剪切強度;

c*=β/(β+1);β=tc/tf;

tf為面板厚度;

τw為w向蜂窩芯的剪切強度;

σfy為面板的屈服強度;

c2=-0.931 714;n=0.262 866;

3 實驗

3.1 實驗內(nèi)容

蜂窩夾層結構面板采用金屬鋁面板,試驗件變量為兩種埋件位置:埋件在試驗件中心和埋件在試驗件邊緣;兩種不同面板厚度:0.3 mm和0.4 mm;相互組合共4組試驗件,即1組:面板0.3 mm,埋件在中心;2組:面板0.4 mm,埋件在中心;3組:面板0.3 mm,埋件在邊緣;4組:面板0.4 mm,埋件在邊緣。

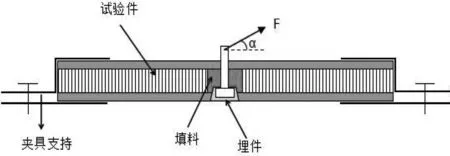

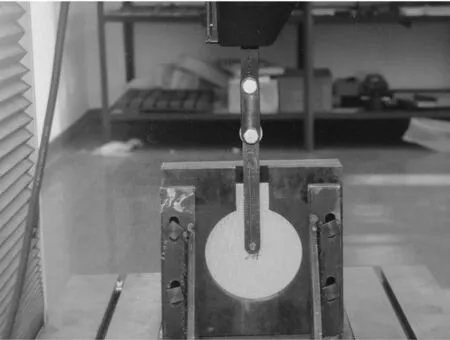

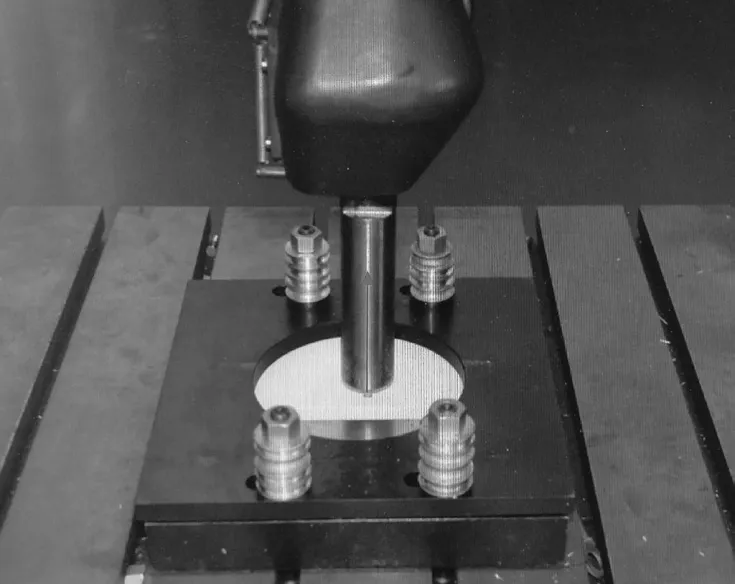

試驗件固定在夾具中,夾具水平固定,整體安裝在實驗機上,通過試驗機向上加載至實驗件破壞,記錄實驗載荷,通過改變夾具與水平面的夾角來調整載荷與試驗件的加載角度,加載角度α取0°,30°,45°,60°,90°,如圖1—3所示。

圖1 試驗件加載示意

圖2 0°加載示意

圖3 90°加載示意

3.2 實驗結果分析

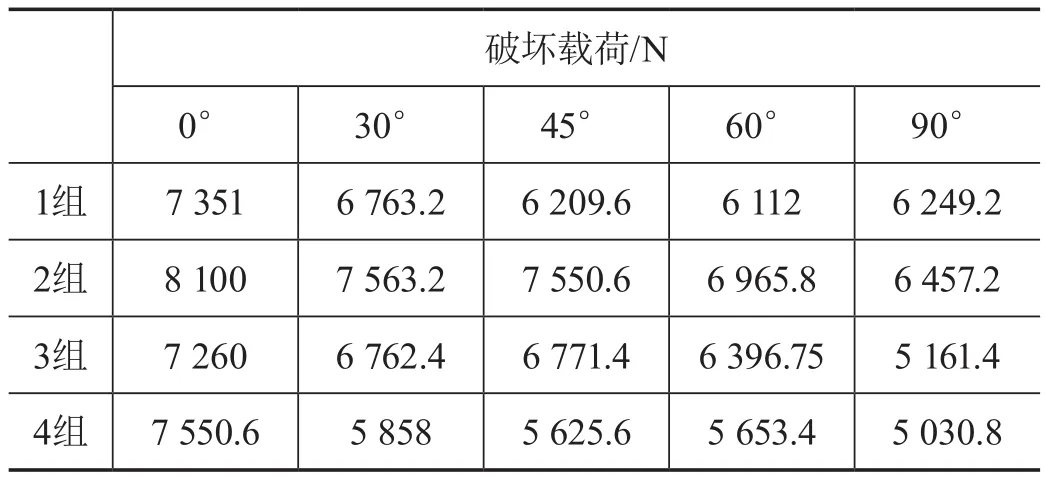

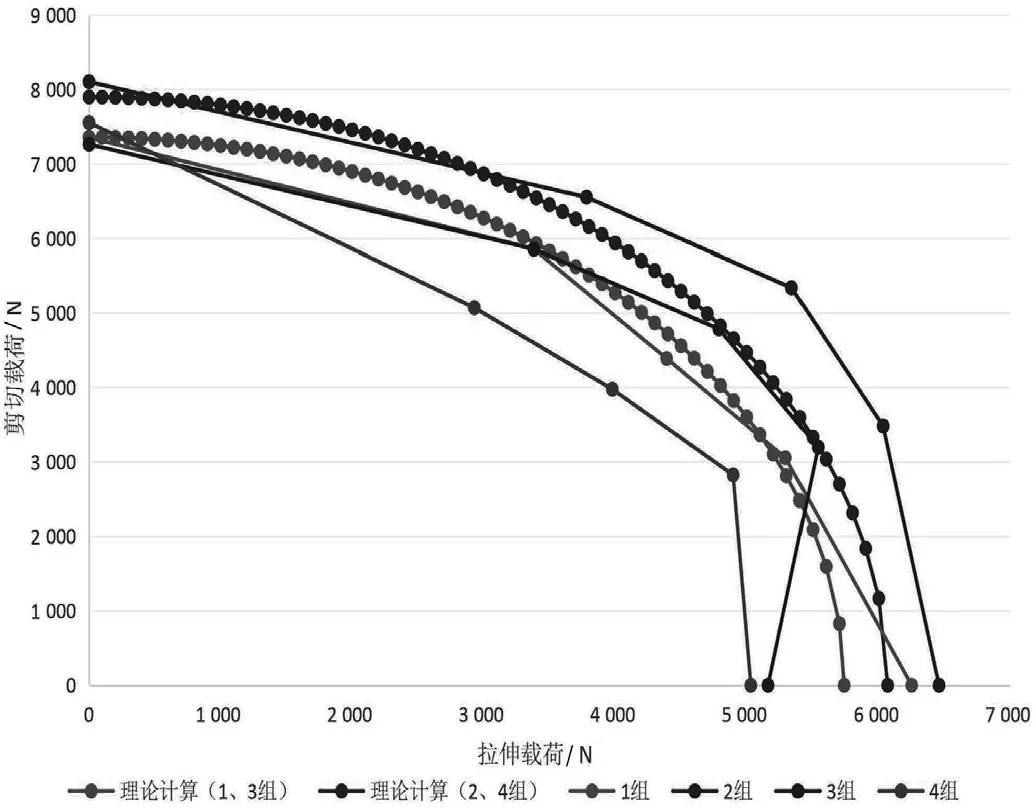

根據(jù)理論計算方法,計算蜂窩夾層結構埋件的承載能力,試驗結果如表1所示,對比結果如圖4所示。第1組試驗件的拉伸承載能力理論計算值為5 736.56 N,試驗結果為6 249.2 N,存在8.2%的誤差,剪切承載能力理論計算值為7 356 N,試驗結果為7 351 N,存在0.07%的誤差;第2組試驗件的拉伸承載能力理論計算值為6 066.73 N,試驗結果為6 457.2 N,存在6.05%的誤差,剪切承載能力理論計算值為7 896 N,試驗結果為8 100 N,存在2.52%的誤差。兩組試驗件的理論計算值和試驗值相差不大,或略小于試驗值。第3~4組試驗件的理論計算值和試驗值相比,拉伸承載能力誤差分別為11.14%,20.59%,剪切承載能力誤差分別為1.32%,4.57%。

表1 試驗件破壞載荷

圖4 試驗結果對比

4 結語

本文以某種蜂窩夾層結構后埋件為研究對象,通過實驗結果對比分析,可以得出以下結論。

(1)得到了常用面板厚度和埋件位置的蜂窩夾層結構埋件的拉伸和剪切承載能力,最小分別為5 030.8 N和7 260 N。

(2)蜂窩夾層結構埋件的拉伸承載能力受埋件位置影響較大,剪切承載能力受埋件位置影響較小。

(3)中心埋件的拉伸和剪切承載能力均大于邊緣埋件。

(4)中心埋件的理論計算值與試驗值相比誤差基本控制在10%以內(nèi),理論計算方法可以在直升機中心埋件連接設計過程中應用。