薄煤層順層鉆孔中壓水力割縫增透技術

汪河生

【摘 要】系統的分析了中壓水力割縫技術的原理,對水力割縫的系統、設備做了簡單的介紹,通過在1222(1)上順槽順層孔采用中壓水進行水力割縫,取得了很好的瓦斯抽采效果,為工作面的安全回采提供了保障。

【關鍵詞】薄煤層;水力割縫;增透

一、概述

朱集東煤礦為煤與瓦斯突出礦井,隨著礦井采掘活動向深部延伸,煤層瓦斯壓力、瓦斯含量隨采深逐漸增加,嚴重制約礦井的安全生產。主采煤層11-2煤為低透氣性突出危險煤層,瓦斯抽采難度大,抽采效果較差。1222(1)上順槽位于西一11-2煤盤區,屬于突出危險區,走向長度1045米,傾向長度220米。掘進區段11-2煤為黑色,塊狀為主,少量顆粒狀,玻璃光澤,結構單一,屬半暗型煤,為大部可采的較穩定煤層。無夾矸,煤層結構簡單。11-2煤厚1.1~1.8m,平均為1.4m。1222(1)上順槽揭煤實測11-2煤瓦斯壓力0.73MPa,11-2煤瓦斯含量5.61m3/t。工作面采用兩巷順層鉆孔預抽煤層瓦斯進行消突。11-2煤層作為關鍵保護層開采,煤層薄、構造復雜、煤層透氣性差。1141(1)、1252(1)等塊段順層鉆孔抽采濃度平均不足5%,百孔抽采純量低于每分鐘0.5立方米,煤層預抽鉆孔抽采效果差,預抽評價時間長,影響了礦井的正常生產接替。

二、水力割縫增透技術原理

水力割縫技術使用先用鉆機施工順層鉆孔,然后在鉆孔內利用高壓水射流對鉆孔兩側的煤體進行切割。首先是高壓的水射流破碎煤體,形成割縫裂隙。水力割縫破壞了原來煤體的應力狀態,形成卸壓區,在煤層卸壓區域內,原來的裂隙張開、擴展以及新破壞裂隙的形成,使其透氣性顯著提高,從而可以有效地提高瓦斯排放效率。并且煤體在高壓水的切割、沖擊作用下,煤層內的裂隙和裂隙數量、長度得到不同程度的增加,增大了煤體的裂隙狀況,煤體滲透率大幅度提高,為瓦斯解吸和流動創造了良好的條件,大大改善了煤層中的瓦斯流動狀態,為瓦斯的排放提供了有利條件。另外煤體內瓦斯的釋放還增大了煤體的機械強度和穩定性,可進一步減弱或消除突出危險。通過以上分析可知,水力割縫措施可以有效、快速地消除煤與瓦斯突出危險,為工作面安全回采提供可靠的安全保障。

三、水力割縫施工設備選型

(1)高壓泵

高壓泵主要用于為水力割縫提供連續的高壓水,高壓泵的工作介質是水。由于水的粘度低、潤滑性能差,再加上要求的工作壓力較高,因此采用BRW-80/35*4A乳化泵。額定壓力為35兆帕,額定流量80L/min,電機功率為55KW。

(2)鉆機

使用ZDY-4000S型全液壓鉆機,鉆機分為主機、操作臺、泵站三大部分,各部分之間用高壓膠管連接,鉆機可根據場地情況靈活擺布,解體性好,搬遷運輸方便。ZDY4000S型全液壓鉆機屬于低轉速、大扭矩類型,最大轉矩4000N.m,電動機功率55kW。

(3)鉆桿

選用Φ89*1000mm肋骨鉆桿,鉆桿內徑為41mm,由于螺旋葉片較寬,且具有較高的硬度,并且在施工過程中旋轉阻力小,排渣效果好,鉆孔施工過程中如果遇到孔內破碎、跨孔等異常情況時能夠有效避免發生孔內事故。

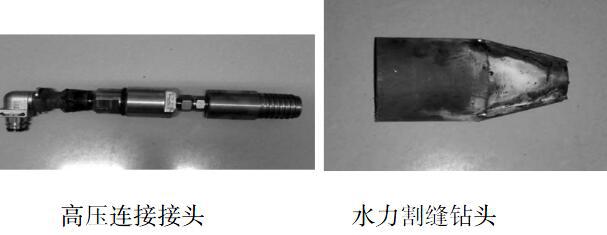

(4)水力割縫鉆頭

鉆頭噴嘴直徑與水射流噴射角成正線性增加關系,高壓水射流在切割、破碎煤體時必須具備一定的能量,因此水射流在具有高的壓力的同時,還需要有一定的流量。但水射流壓力是影響煤體切割、破碎的主要參數,從破碎效果及節約能量的角度出發,應提高壓力,適當減少流量,即所謂的高壓水細射流。因此,選用自制鉆頭進行施工,盡量減少材料成本,在鉆頭上加工2個直徑為3mm的對向出水孔對煤體進行切割。

(5)高壓軟管

高壓軟管主要用于鉆孔外高壓水的輸送,高壓管路主要包括高壓管、快速接頭、截止閥等。高壓管和快速接頭應具有足夠的強度和良好的密封性能,同時還要求其壓力損失小,拆卸方便。管徑越小,摩擦力越大,壓力損失越多,通常會消耗總能量的20%-30%。管路越長,壓力損失越大,減少壓力損失最有效的辦法是盡可能增大管路的直徑和縮短管路的長度,因此選用Φ25mm的高壓軟管進行水力割縫,管路連接處要用鐵絲進行二次保護,防止進行水力割縫時管路突然脫落傷人。

(6)水力割縫設備連接示意圖

四、鉆孔設計

1222(1)上順槽共設計96個順層鉆孔,鉆孔間距為10米,鉆孔傾角為-2度至2度,設計孔深115米,每隔30米選取一個鉆孔進行中壓水力割縫增透。

五、水力割縫施工工藝

(1)鉆孔施工先使用Φ120mm鉆頭進行施工,壓風進行排渣,確保鉆孔成孔效果,施工至設計孔深后,更換Φ260mm掏穴鉆頭從孔深30m處開始掏穴,直至孔底;

(2)掏穴結束后,更換水力割縫鉆頭從孔深30m處開始進行中壓水力割縫,直至孔底;

(3)每一根鉆桿割縫時間約為3-5min,第一根鉆桿割縫時壓力應不大于5兆帕,以便于煤能順利從鉆孔內流出來,第二根鉆桿壓力可調節到10兆帕,第三根壓力調節到15兆帕,以后水力割縫水壓控制在10-15兆帕,此時鉆機空轉,開始利用高壓水射流對鉆孔周圍煤體進行水力切割。

(4)時刻關注孔口返水、返渣情況,若出現不返水或壓力增大等異常情況時要及時停泵、卸壓,防止排渣不暢而發生埋鉆事故。

(5)水力割縫完成后,及時關閉乳化泵,待充分卸壓后,拆卸鉆桿并堆放整齊,水力割縫設備要妥善保管。

(6)鉆孔掏穴和水力割縫過程中要詳細記錄排出的煤渣量。

(7)水力割縫結束后采取跟管鉆進工藝下套管進行封孔。

六、封孔工藝改進

1、順層鉆孔進行水力割縫后,鉆孔直徑增大,導致囊袋注漿膨脹后不能完全封堵鉆孔將封孔囊袋尺寸改為長度900mm、直徑140mm,增加了封孔囊袋直徑,提高封孔質量。

2、采用封孔囊袋進行坐底,孔內下入囊袋時,將爆破閥安設在孔口,以便于觀察囊袋坐底情況。坐底囊袋在注漿過程中,如果孔口爆破閥未爆破,說明坐底囊袋封堵失敗,及時采取補救措施,重新下入囊袋進行封堵。如果爆破閥爆破,說明坐底囊袋封堵完好,再對孔口進行封堵和注漿。

3、由于水泥在凝固過程中會向下沉淀,上部形成空隙,所以囊袋坐底完成后,孔口下入兩根注漿管和一根返漿管,對鉆孔進行多次注漿,確保將封孔段注實,提高瓦斯抽采效果。

七、取得的效果

1、通過對鉆孔增透前、后排屑量進行統計,未采取增透技術鉆孔排屑量平均為0.011m3/m,采取增透技術鉆孔排屑量平均為0.095m3/m。增透技術前鉆孔直徑為120mm,通過換算采取增透技術鉆孔等效直徑平均為355mm,采取增透技術后鉆孔的等效直徑約為之前的3倍。

2、鉆孔采取增透技術后,對鉆孔抽采濃度進行了考察。對采取增透技術的28#孔和未采取增透技術的29#孔抽采濃度進行比較。通過比較,可以看出,采取增透技術的鉆孔比未采取增透措施的鉆孔在同等時間范圍內抽采濃度提高了將近4倍。

3、截止到目前1222(1)上順槽已施工順層鉆孔64個,采取增透技術鉆孔共28個,干管抽采濃度平均21%,混合量約4m3/min,百孔抽采純量1.31m3/min;未采取增透技術的1232(1)上順槽抽采114個順層鉆孔,干管抽采濃度平均5%,混合量約10m3/min,百孔抽采純量0.43m3/min。經比較百孔抽采純量提高約3倍。

4、預抽時間同比可縮短三個月。

5、煤層水力割縫過程中能夠給煤體進行注水,巷道的粉塵濃度降低,能夠改善工人作業環境。

八、存在問題

1、鉆孔采用水力割縫后,鉆孔封孔段孔徑比原來變大,普通封孔囊袋無法滿足封孔需要,在封孔過程中仍然存在部分鉆孔坐底不成功現象,需要對封孔工藝進行進一步改進。

2、鉆孔在進行水力割縫過程中,由于采用壓力水進行排渣,施工過程中易發生埋鉆事故,在處理埋鉆事故時容易發生瓦斯超限或其他人身傷害事故。

九、下一步工作打算

1、水力割縫技術通過提高鉆孔卸壓影響范圍,使得一定范圍內的煤體透氣性得到有效的提高。考察采取水力割縫增透措施后鉆孔有效抽采半徑,進一步優化順層鉆孔布置參數。

【參考文獻】

[1]葛軍.高壓水射流切割技術原理及其應用研究[J].中國新技術新產品,2013.03

[2]王啟金,張毅,李國印,水力割縫防突技術應用實踐[J].煤,2008,17(11)

[3]于洪,陸庭侃.高壓水射流割縫提高瓦斯抽放效率的研究[J],煤炭科學技術,2009,37(2).