軸入式兩級串聯(lián)旋流器流場分析與性能評估

邢 雷 張 勇 蔣明虎 高 揚

1.東北石油大學(xué)機械科學(xué)與工程學(xué)院,大慶,163318

2.黑龍江省石油石化多相介質(zhì)處理及污染防治重點實驗室,大慶,163318 3.中國石油勘探開發(fā)研究院,北京,100083

0 引言

水力旋流器因其設(shè)備小型、分離高效等突出優(yōu)點,被廣泛應(yīng)用于石油、化工、環(huán)保等多個領(lǐng)域[1]。水力旋流器的分離性能受結(jié)構(gòu)形式、結(jié)構(gòu)參數(shù)以及分流比、處理量等操作參數(shù)影響較大[2?5]。在應(yīng)用過程中,為了滿足不同的處理量及處理精度要求,逐漸衍生出旋流器的并聯(lián)及串聯(lián)使用[6]。旋流器的并聯(lián)使用,可以在保障旋流單體處理精度的同時,提高處理量[7]。旋流器的串聯(lián)使用,可以在保障旋流器處理量的同時,提高分離精度。隨著環(huán)保要求的提高,可實現(xiàn)高精度分離的串聯(lián)旋流器逐漸成為油田、化工、市政等領(lǐng)域所必需的多相介質(zhì)分離設(shè)備。旋流器串聯(lián)的方式主要有溢流串聯(lián)和底流串聯(lián)。以油水分離旋流器為例,溢流串聯(lián)可以控制油中的含水率,保障出油口的油相處于較高濃度;底流串聯(lián)可降低底流口水中含油量,從而降低含油污水的處理成本。關(guān)于旋流器的串聯(lián),部分學(xué)者已經(jīng)開展了相關(guān)研究。從連接形式上主要分為兩種:一種是兩根旋流單體,通過管匯完成一級旋流器底流口與二級旋流器入口的連接,從而實現(xiàn)兩級或多級串聯(lián);另一種是通過結(jié)構(gòu)設(shè)計將兩根旋流單體裝配成獨立的一體化串聯(lián)分離設(shè)備,可簡化連接工藝。李楓等[8]通過試驗設(shè)計將脫水型與脫油型旋流單體通過管匯串聯(lián)在一起,用于處理含油體積分?jǐn)?shù)為40%的采出液,可使處理后的低含水的油達(dá)到電脫水處理工藝指標(biāo),底流低含油的水相滿足進入污水處理站的指標(biāo)。陳德海等[9]將雙錐型旋流器與內(nèi)錐型旋流器串聯(lián)在一起,用于處理含油污水,最高污水除油效率可達(dá)94%。蔣明虎等[10]提出將兩級串聯(lián)旋流器應(yīng)用到采油井筒內(nèi),在井下實現(xiàn)高精度的油水分離,并給出了具體的空間布置、上下接頭以及液流流道的設(shè)計方案。趙傳偉等[11?13]將兩根切入式旋流器單體串聯(lián),用于實現(xiàn)井下油水分離,并針對分離系統(tǒng)的工藝設(shè)計、串聯(lián)旋流器內(nèi)的流場特性、一級二級分流比與總分流比的關(guān)系、操作參數(shù)對分離性能的影響等進行了系統(tǒng)研究,同時開展了相關(guān)地面實驗,對所得結(jié)論進行驗證。王羕[14]針對常規(guī)的切入式旋流器因入口處徑向尺寸較大,無法下入小井口內(nèi)實現(xiàn)井下油水分離的問題,提出了一種軸向進液的井下兩級串聯(lián)旋流結(jié)構(gòu),即通過將傳統(tǒng)切向入口的二維布局轉(zhuǎn)化成一維,從而減小徑向尺寸,并對其結(jié)構(gòu)參數(shù)、過渡形式進行系統(tǒng)的優(yōu)選設(shè)計,該結(jié)構(gòu)的提出使在小井口內(nèi)實現(xiàn)井下油水分離成為可能。M ICHAEL等[15]設(shè)計了一種單螺旋葉片式旋流器,用以實現(xiàn)液液分離。DIRKZWAGER[16]基于氣液分離用軸向進液的旋流分離樣機,提出了一種用于液液分離的軸流式旋流器,并對其開展試驗研究,得出內(nèi)部速度場分布及分離效率情況。NIEUWSTADT等[17]依照壓力梯度最小化原則提出了一種軸向進液旋流器,并通過流函數(shù)法對其壓力場進行了計算。HSIAO等[18]對比分析了切向入口結(jié)構(gòu)及軸向入口結(jié)構(gòu)旋流器分離性能受其他結(jié)構(gòu)參數(shù)變化的影響。但目前關(guān)于軸向進液式旋流器的分流特性及分離特性的研究相對較少,軸向進液形式的兩級串聯(lián)器的流場分析,以及通過相應(yīng)的地面實驗等對串聯(lián)旋流器可行性進行驗證的相關(guān)研究更是鮮有報道。本文以軸入式兩級串聯(lián)旋流結(jié)構(gòu)為研究對象,對其內(nèi)部流場特性以及分離性能開展數(shù)值模擬及實驗研究,揭示串聯(lián)旋流器內(nèi)部分離機理并對其可行性進行驗證。

1 物理模型及分離原理

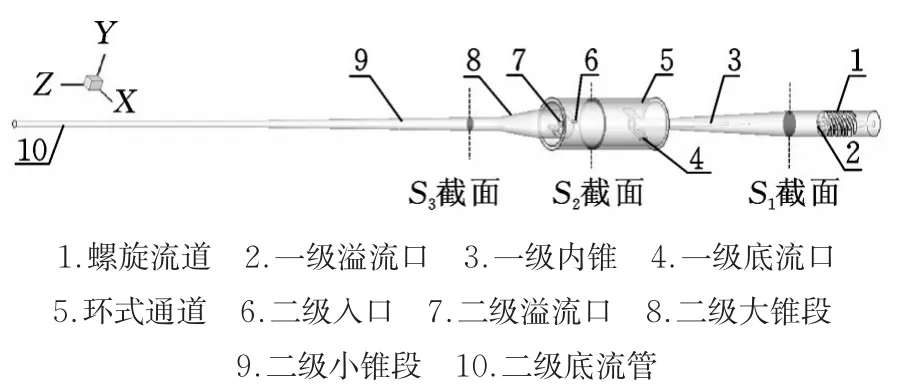

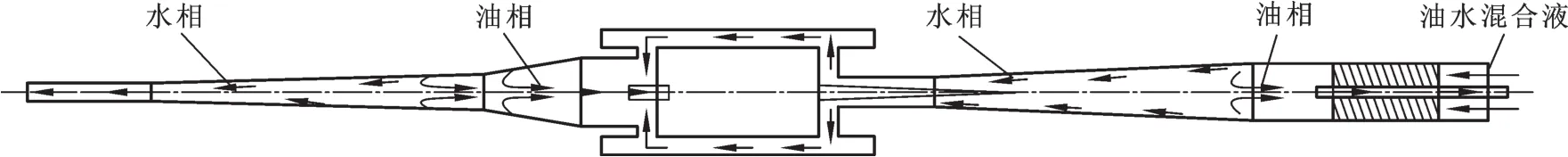

軸入式兩級串聯(lián)旋流器流體域模型見圖1,由軸向進液的內(nèi)錐式旋流器通過環(huán)式通道與切向進液的雙錐式旋流器串聯(lián)而成,其工作原理見圖2。油水混合液首先進入一級旋流器內(nèi),經(jīng)螺旋流道切向加速后進入旋流腔內(nèi),在離心力的作用下實現(xiàn)一級油水分離。分離后的富油相由一級溢流口排出,富水相經(jīng)環(huán)式通道進入二級旋流器內(nèi)進行二次分離。經(jīng)二級旋流器凈化后的水相由二級底流口排出,油相由二級溢流口排出,完成油水高精度二次分離。與常規(guī)的單級旋流器相比,軸入式兩級串聯(lián)旋流器是將兩種旋流單體通過過渡結(jié)構(gòu)串接,使一級旋流器的底流口排出液進入二級旋流器內(nèi)進行二次分離,具有徑向尺寸小的特點,且可解決旋流器單體分離后的底流口含油濃度高的問題,很大程度上提高了油水分離精度。

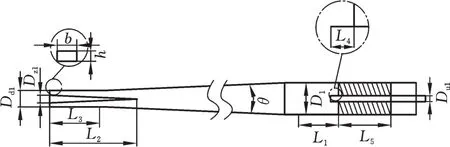

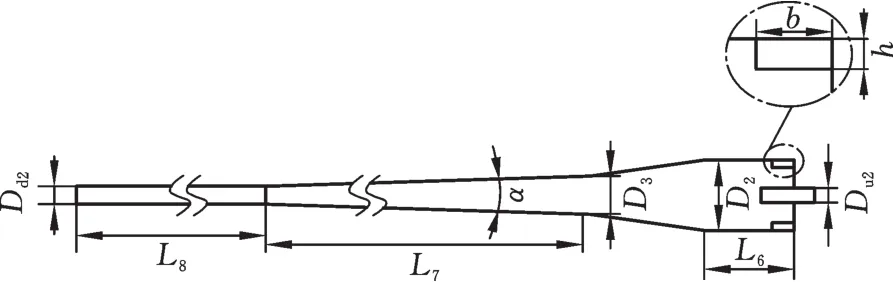

一級旋流器為軸向進液的螺旋入口形式[19],主要結(jié)構(gòu)及參數(shù)見圖3。二級旋流器為切向進液等截面入口,主要結(jié)構(gòu)及參數(shù)見圖4。軸入式兩級串聯(lián)旋流器的主要參數(shù)及尺寸見表1。

圖2 工作原理Fig.2 Schem atic diagram

圖3 一級旋流器主要結(jié)構(gòu)參數(shù)Fig.3 M ain structu re param eters of first hydrocyclone

圖4 二級旋流器主要結(jié)構(gòu)參數(shù)Fig.4 M ain structure param etersof second hydrocyclone

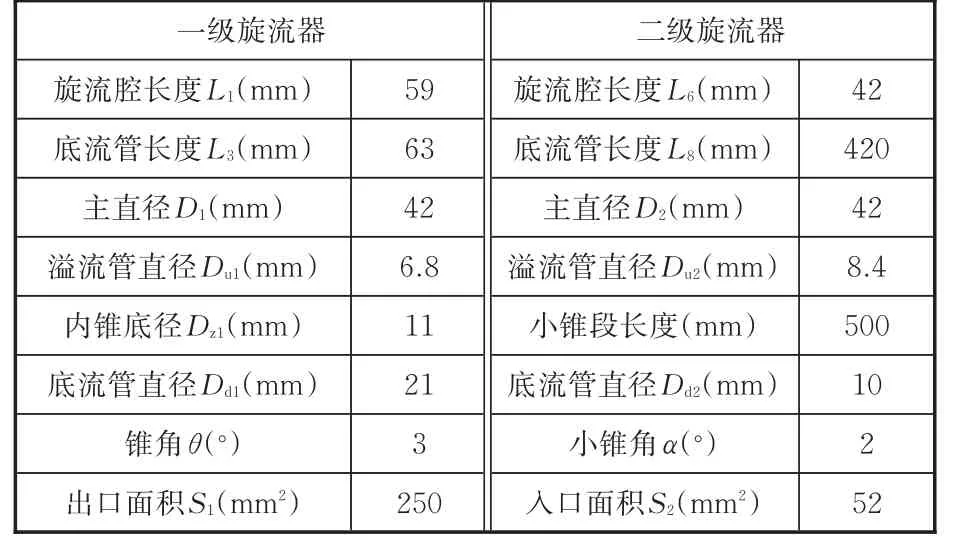

表1 旋流器結(jié)構(gòu)參數(shù)Tab.1 Structure param etersof hyd rocyclone

2 網(wǎng)格劃分及無關(guān)性檢驗

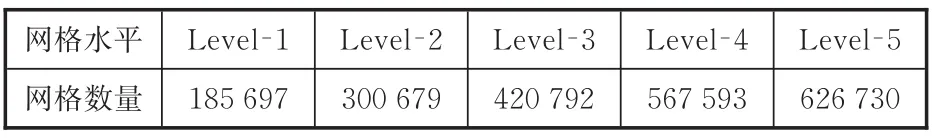

利用Gam bit軟件建立旋流器流體域模型,并采用六面體網(wǎng)格對其進行網(wǎng)格劃分,通過調(diào)整邊線及軸心線的節(jié)點數(shù)量控制流體域模型網(wǎng)格總數(shù)。對流體域進行不同水平的網(wǎng)格數(shù)劃分,各水平網(wǎng)格數(shù)量見表2。

表2 不同水平網(wǎng)格數(shù)量Tab.2 G rid num ber of d ifferen t levels

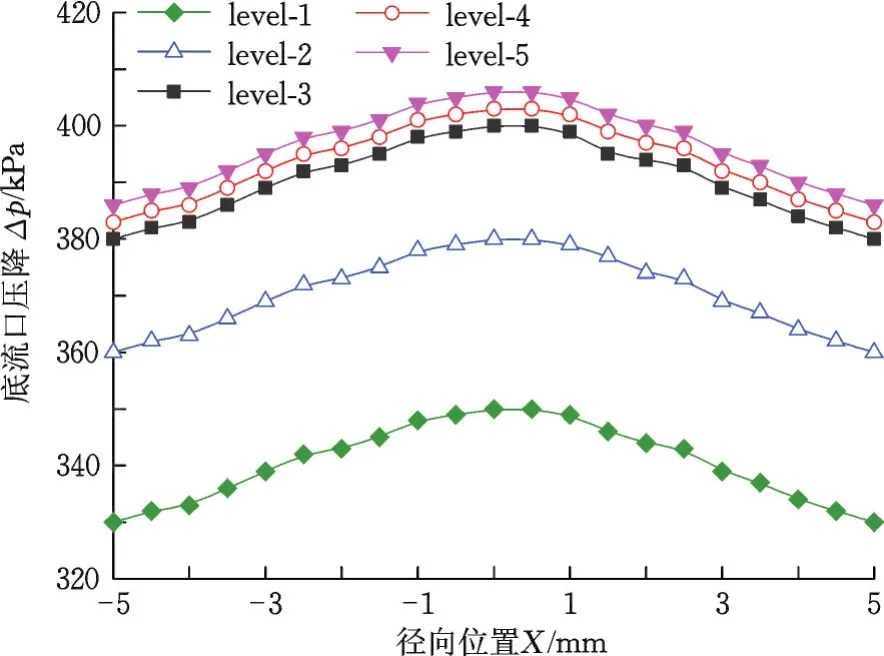

對不同網(wǎng)格水平的模型施以相同的邊界條件并進行迭代計算,待收斂后進行網(wǎng)格無關(guān)性檢驗。壓力損失是反映旋流器分離性能的重要指標(biāo),為此以底流口壓降為考核指標(biāo),分析網(wǎng)格數(shù)對底流壓降的影響,得出底流口壓降隨網(wǎng)格數(shù)變化的對比曲線,見圖5。可以看出,當(dāng)網(wǎng)格水平處于Level?1、Level?2時,底流口壓降較小;當(dāng)網(wǎng)格水平達(dá)到Lev?el?3時繼續(xù)增加網(wǎng)格數(shù),底流口壓降受網(wǎng)格變化影響較小。為節(jié)約計算成本,最終選用Level?3網(wǎng)格進行數(shù)值模擬,網(wǎng)格劃分情況見圖6。

圖5 不同網(wǎng)格水平底流口壓降分布Fig.5 Distribu tion of under flow pressure drop w ith d ifferent grids

圖6 兩級串聯(lián)旋流器網(wǎng)格劃分Fig.6 M eshing of dual-stage tandem hyd rocyclone

3 模擬參數(shù)設(shè)置

模擬介質(zhì)為油水兩相,為排除介質(zhì)物性參數(shù)對旋流器流場特性及分離性能的影響,研究過程中設(shè)置油水兩相介質(zhì)的密度及黏度均為定值,具體數(shù)值參照油田現(xiàn)場某油井采出樣液參數(shù)設(shè)置。其中,連續(xù)相為水,密度為998.2 kg/m3,黏度為0.89m Pa·s,離散相介質(zhì)為油,密度為889 kg/m3,黏度為1.06 m Pa·s,體積分?jǐn)?shù)為2%。入口邊界條件為速度入口(velocity),通過調(diào)整入口處的速度vi,控制入口進液量。計算處理量分別為2.4m3/h、3.36m3/h、4.80m3/h、5.76m3/h、7.20m3/h(圍繞現(xiàn)場應(yīng)用時3~5m3/h的處理需求選定)時所對應(yīng)的入口速度,有式中,Q為入口流量,m3/h;A為入口過流面積。

為了分析兩級串聯(lián)旋流器內(nèi)一級分流比及二級分流比對流場及分離性能的影響,在對旋流器進行流體域建模時,采用入口、底流口、一級溢流口及二級溢流口分別命名的方式,并將一級溢流口、二級溢流口及底流口均設(shè)置為自由出口(out?flow),進而實現(xiàn)對一級溢流分流比及二級溢流分流比的控制。數(shù)值模擬過程中,一級分流比分別設(shè)置為15%、20%、25%、30%,二級分流比分別設(shè)置為5%、10%、15%、20%,其中,一級分流比及二級分流比均是針對入口的總進液量進行分流的。計算選用壓力基準(zhǔn)算法隱式求解器穩(wěn)態(tài)求解,湍流計算模型為雷諾應(yīng)力模型(Reynolds stress model,RSM),油水兩相間模擬計算采用多相流混合模型(m ixture)。SIMPLEC算法用于進行速度壓力耦合,墻壁為無滑移邊界條件,動量、湍動能和湍流耗散率為二階迎風(fēng)離散格式,收斂精度設(shè)為10-7,壁面為不可滲漏無滑移邊界條件。

4 結(jié)果分析

4.1 處理量對流場特性及分離性能的影響

4.1.1 不同處理量下壓降對比

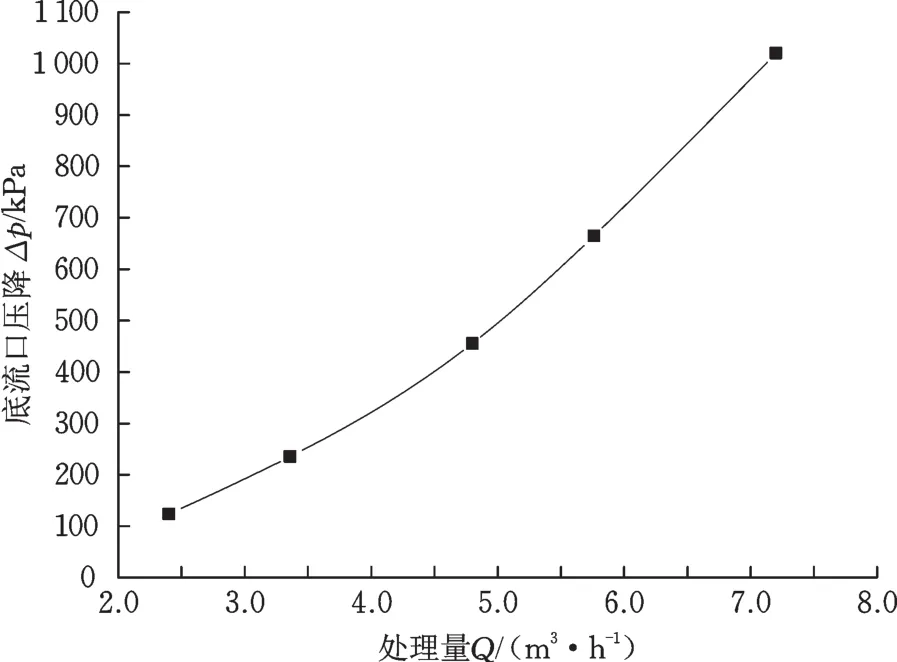

模擬得到不同處理量時旋流器軸向中心截面壓降對比云圖,見圖7。可以看出,由旋流器入口到底流口壓力損失逐漸增大,并于底流口處達(dá)到最大值。這說明油水混合液在旋流器內(nèi)的分離過程中一直存在能量損耗,且底流口處的壓力損失要大于溢流口處的壓力損失。當(dāng)處理量較小時,一級旋流器內(nèi)液流經(jīng)螺旋流道后壓力損失相對較小,環(huán)式通道內(nèi)及二級旋流器內(nèi)的壓降也相對較小。隨著處理量的逐漸增大,旋流器內(nèi)各區(qū)域壓降均呈現(xiàn)增大趨勢,說明旋流器壓降隨著處理量的變化不斷發(fā)生改變。模擬得到旋流器的最大壓降值隨處理量變化曲線,見圖8。可以看出,隨著處理量的逐漸增大,串聯(lián)旋流器最大壓降呈指數(shù)型增長。

圖7 壓降隨處理量變化分布云圖Fig.7 Contour of pressure drop w ith different in let flow rate

圖8 底流口壓降隨處理量變化曲線Fig.8 Curve of underflow p ressure d rop w ith different in let flow rate

4.1.2 不同處理量下分離性能對比

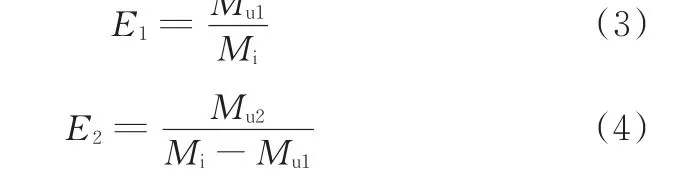

模擬得到不同處理量時旋流器軸向中心截面油相體積分?jǐn)?shù)分布云圖,見圖9。可以看出,一級旋流器軸心位置油相濃度較高,且油相體積分?jǐn)?shù)最大值隨著處理量的增大逐漸增大,二級旋流器溢流口處的油相聚集程度也隨入口流量的增大而逐漸增強。

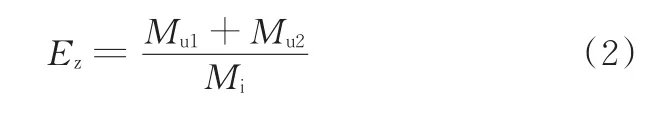

為了對比分析處理量對旋流器分離效率的影響,分別計算不同處理量時旋流器的總效率、一級效率及二級效率。串聯(lián)旋流器總效率[1]

一級旋流器效率、二級效率效率分別為

式中,Mu1為一級旋流器溢流口油相質(zhì)量,mg;Mu2為二級旋流器溢流口油相質(zhì)量,mg;Mi為旋流器入口油相質(zhì)量,mg。

圖9 不同處理量時油相體積分?jǐn)?shù)分布云圖Fig.9 Contou r of oil-phase d istribution w ith d ifferent in let flow rate

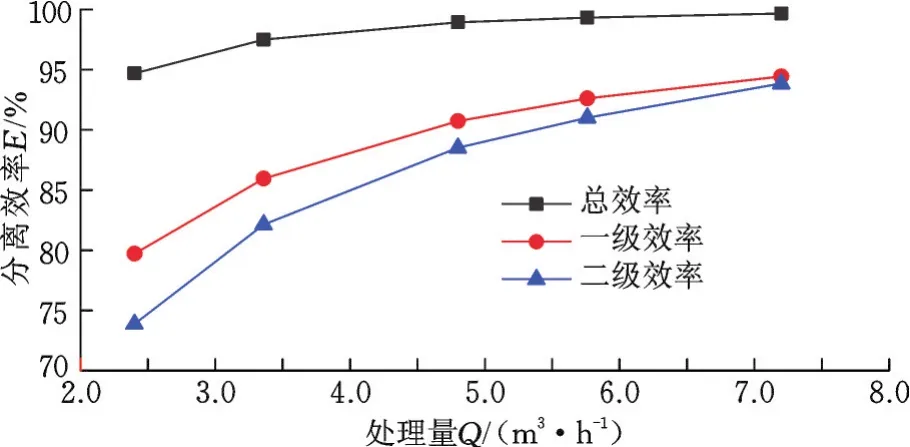

按照以上公式計算得到旋流器分離效率隨處理量變化的曲線,見圖10。一級旋流器的分離效率明顯高于二級旋流器的分離效率,兩級旋流器的分離效率均隨處理量的增大呈現(xiàn)出相同的增大趨勢。當(dāng)處理量在小于4.8m3/h范圍內(nèi)增大時,旋流器的總效率隨著處理量的增大逐漸增大,且增幅較大;當(dāng)處理量在大于4.8 m3/h范圍內(nèi)繼續(xù)增大時,總分離效率增幅較小。

圖10 分離效率隨處理量變化曲線Fig.10 Cu rve of separation efficiency w ith d ifferent in let flow rate

4.2 分流比對流場特性及分離性能的影響

模擬分流比對旋流分離性能影響時,將一級分流比與二級分流比分開討論,模擬設(shè)定二級分流比為15%,調(diào)整一級分流比在15%~30%范圍內(nèi)變化,分析一級分流比對旋流器分離性能的影響,確定出最佳一級分流比。然后將一級分流比固定到最佳值,調(diào)整二級分流比在5%~20%范圍內(nèi)變化,分析旋流器工作特性,確定出最佳二級分流比。由于二級旋流器入口處液流經(jīng)一級分流后明顯降低,故二級分流比較一級分流比略小。

4.2.1 一級分流比

圖11 不同一級分流比時切向速度分布云圖Fig.11 Con tou r of tangen tial velocity w ith d ifferent first sp lit ratios

一級旋流器分流比f1變化時,旋流器內(nèi)切向速度分布云圖見圖11。可以看出,環(huán)式通道上的S2截面切向速度較旋流器內(nèi)部的切向速度略小,這是因為一級旋流器的出口截面較環(huán)式通道截面小,同時出口方向垂直于環(huán)式通道壁面,一方面會產(chǎn)生一定的壓力損失,另一方面也使切向旋動能減小,進而使切向速度有所減小。液流進入二級旋流器時,切向入口加速了混合液的旋轉(zhuǎn)運動,致使切向速度再次增大。由于液流經(jīng)環(huán)式通道時產(chǎn)生一定的壓力損失,致使二級旋流器內(nèi)切向速度較一級旋流器內(nèi)切向速度略小。隨著一級分流比的逐漸增大,二級旋流器內(nèi)的切向速度逐漸減小。

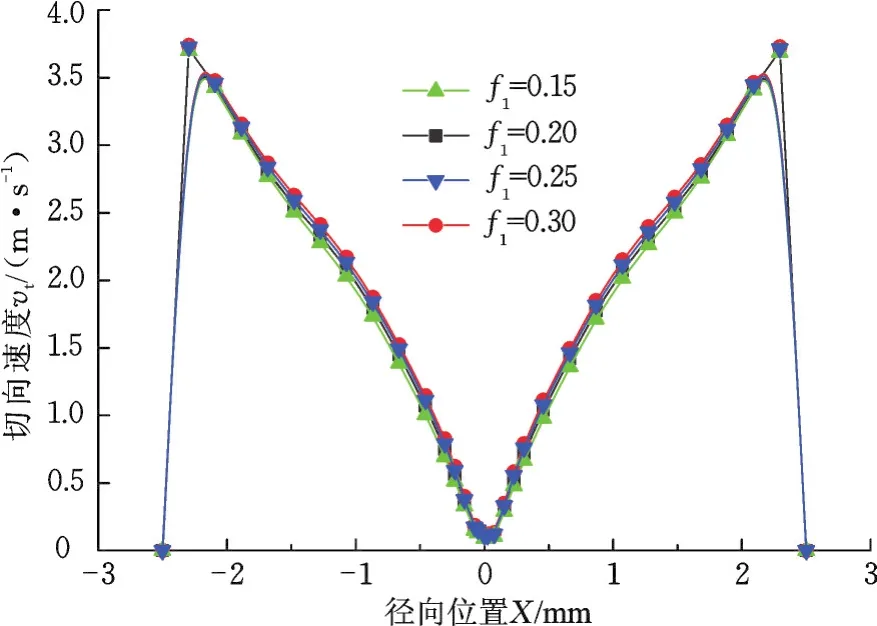

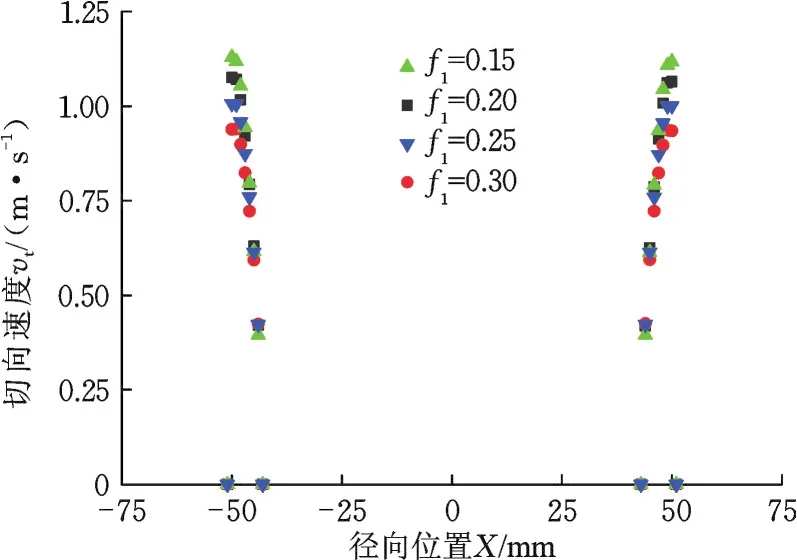

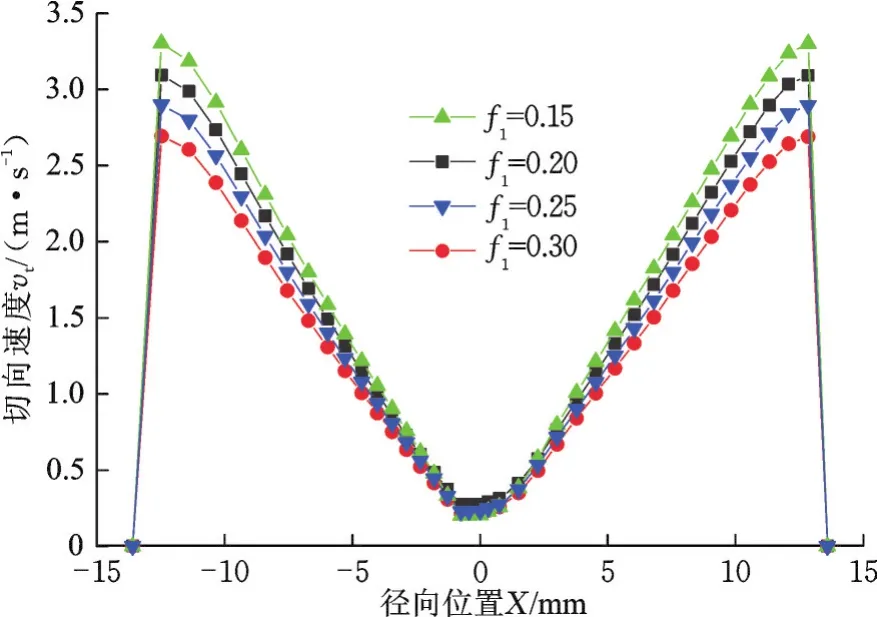

不同分流比時S1、S2、S3截面位置的切向速度分布曲線對比見圖12~圖14。可以看出,S1截面切向速度受分流比影響較小,說明兩級串聯(lián)旋流器內(nèi)一級旋流器的切向速度基本不隨溢流分流比的變化而發(fā)生改變。S2、S3截面切向速度隨著一級分流比的增大逐漸減小,這是因為入口進液量一定時,增大一級溢流分流比會減小一級旋流器底流出液量,從而使環(huán)式通道內(nèi)的壓力減小,切向旋動能減小致使切向速度減小。同時二級旋流器入口流量減小,入口處壓力減小,也會導(dǎo)致二級旋流器內(nèi)切向速度減小。就二級旋流器而言,僅通過切向速度場的分布不能充分反映一級分流比對其分離效率的影響,因為在變一級分流比的過程中,二級入口處的含油濃度也發(fā)生變化,入口含油濃度與入口流量會對二級旋流器分離效率產(chǎn)生交互影響。

圖12 不同分流比時S1截面切向速度對比Fig.12 Curve of tangential velocity w ith different sp lit ratios of section S1

圖13 不同分流比時S2截面切向速度對比Fig.13 Cu rve of tangen tial velocity w ith differen t sp lit ratios of section S2

圖14 不同分流比時S3截面切向速度對比Fig.14 Cu rve of tangential velocity w ith d ifferen t sp lit ratiosof section S3

模擬得出一級分流比對旋流器效率的影響,見圖15。可以看出,一級旋流器的分離效率受其自身分流比變化的影響較大,隨著分流比的逐漸增大,呈現(xiàn)出先升高后降低的趨勢,并在分流比為20%時達(dá)到效率最大值。而二級旋流器分離效率受一級分流比的影響相對較小,分流比為25%時,二級旋流器效率達(dá)到最大值,但此時一級旋流器效率有所降低,致使總分離效率降低。兩級串聯(lián)的總效率一直保持在97%以上,并于分流比為0.2時達(dá)到效率最大值,說明該兩級串聯(lián)旋流器的最佳一級分流比為20%。

圖15 分離效率隨一級分流比變化曲線Fig.15 Curve of separation efficiency w ith differen t first sp lit ratios

4.2.2 二級分流比

圖16 一級溢流口油相分布Fig.16 First overflow oil-phase distribution

圖17 二級溢流口油相分布Fig.17 Second over flow oil-phase d istribu tion

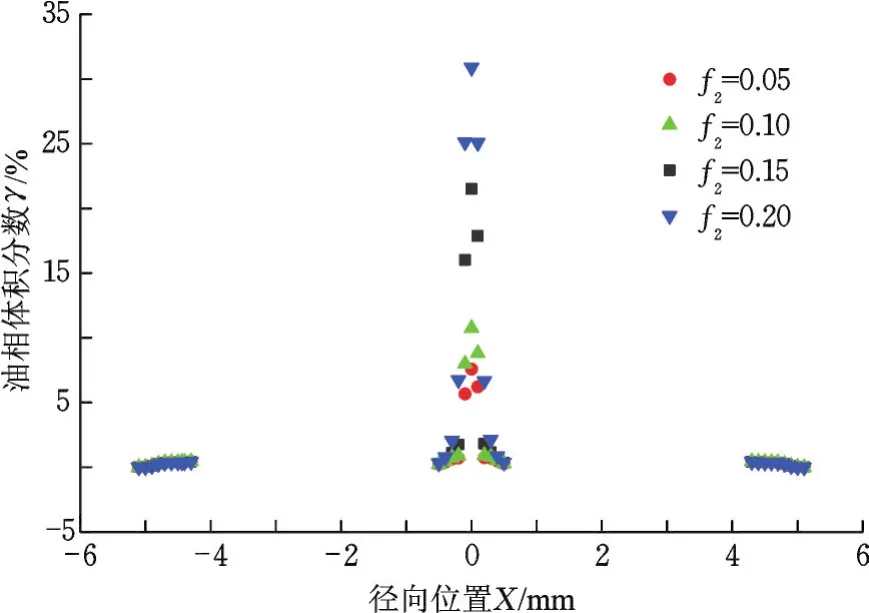

固定一級分流比f1為20%,調(diào)整二級旋流器分流比f2分別為5%、10%、15%、20%,模擬分析二級分流比對旋流器分離性能的影響規(guī)律。一級旋流器溢流口油相體積分?jǐn)?shù)分布對比曲線見圖16,二級分流比不同時,油相體積分?jǐn)?shù)基本不發(fā)生變化,說明二級分流比并不會對一級旋流器溢流口含油濃度產(chǎn)生影響。二級溢流出口處不同分流比時油相分布對比曲線見圖17,可以看出,隨著二級分流比的增大,二級旋流器溢流口油相分布逐漸升高。模擬得到旋流器的分離效率受二級分流比影響的變化曲線,見圖18。可以看出,二級旋流器分離效率受其自身分流比的影響較大,并且隨分流比的逐漸增大呈現(xiàn)出逐漸升高的趨勢。雖然在分流比為20%時達(dá)到效率的最大值,但此時一級旋流器的分離效率有所降低。而旋流器總效率隨著二級分流比的逐漸增大,先升高后降低。當(dāng)分流比為15%時,達(dá)到總效率的最大值99.6%。綜合考慮串聯(lián)旋流器的分離性能,最終確定二級旋流器最佳分流比為15%。

圖18 分離效率隨二級分流比變化曲線Fig.18 Cu rve of separation efficiency w ith d ifferent second sp lit ratios

5 實驗

5.1 實驗流程及工藝

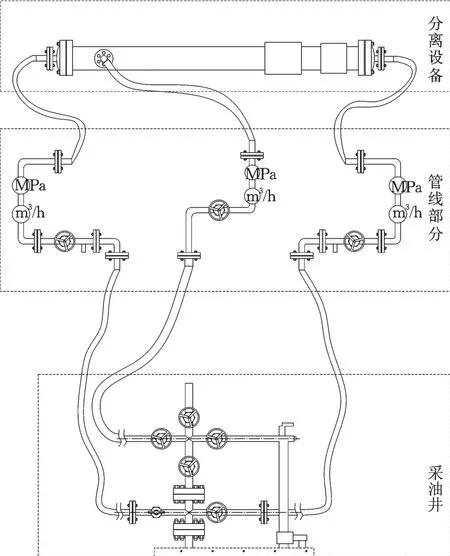

加工軸入式兩級串聯(lián)旋流器實驗樣機,在某采油站選取油井(采出液平均含水率為2%)制定實驗工藝,見圖19,主要由井口采油樹、工藝管匯及串聯(lián)旋流樣機組成。其中,工藝管匯由閥門、電磁流量計、壓力表、接樣閥及管線構(gòu)成,用來連接旋流樣機及采油井口法蘭,并完成入口、溢流及底流流量與壓力的計量及調(diào)節(jié)。旋流器入口連接井口油管,溢流口及底流口分別連接套管兩端的法蘭,油水分離后均循環(huán)至油管與套管間的環(huán)空區(qū)域,完成采出液的計量、分離及回注。

圖19 現(xiàn)場實驗工藝Fig.19 Field experim en tal p rocess

通過調(diào)節(jié)管匯中的閥門來控制旋流器的進液量分別為 2.4 m3/h、3.36 m3/h、4.80 m3/h、5.76 m3/h、7.20 m3/h,通過調(diào)節(jié)連接溢流管及底流管的閥門來完成對串聯(lián)旋流器分流比的控制,實驗過程中由于無法對一級及二級分流比單獨調(diào)節(jié),故采用控制總分流比的方法開展研究,總分流比計算公式[20]為

F=f1+(1-f1)f2(5)

其中,f1及f2值均為模擬時所對應(yīng)的參數(shù)。計算得出實驗時的溢流總分流比分別為24%、27%、28%、32%、36%、37%、40%,針對以上操作參數(shù)開展實驗。

5.2 數(shù)據(jù)處理及結(jié)果分析

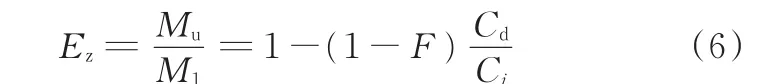

為了減少操作誤差對結(jié)果準(zhǔn)確性造成的不良影響,每個操作參數(shù)下取樣5組,通過含油分析儀對入口、底流及溢流樣液的含油濃度分別進行測量,取5組樣液平均值作為最終含油濃度結(jié)果,代入下式[1]計算分離效率:

式中,Cd為底流口含油濃度,mg/L;Ci為入口含油濃度,mg/L。

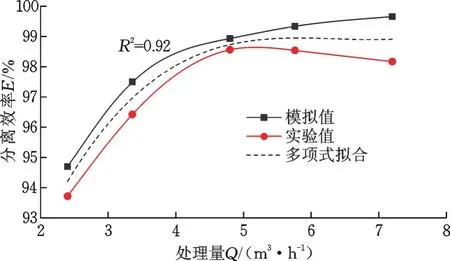

入口進液量分別為2.4 m3/h、3.36 m3/h、4.80 m3/h、5.76 m3/h、7.20 m3/h時,旋流器的實驗效率與模擬效率對比曲線見圖20,可以看出實驗值與模擬值擬合良好,擬合度R2為0.92。結(jié)果顯示,隨著處理量的逐漸增大,旋流器分離效率實驗值先升高后降低,且在處理量為4.8 m3/h時達(dá)到效率最大值。由于旋流器入口面積固定,持續(xù)增大入口處進液量即增大入口進液流速,湍流作用增強致使采出液出現(xiàn)明顯的乳化現(xiàn)象,增大旋流分離難度,從而降低旋流分離效率。綜合分析實驗結(jié)果與模擬結(jié)果,得出該旋流器結(jié)構(gòu)最佳處理量為4.8 m3/h,最佳效率實驗值為98.4%。

圖20 不同處理量時旋流器實驗效率與模擬效率對比Fig.20 Com parison of the separation efficiency of experim ente and sim u lation in different in let flow rate

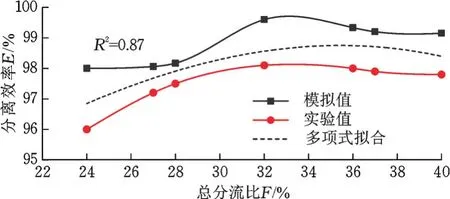

實驗得出分流比與分離效率間的關(guān)系曲線見圖21。結(jié)果顯示,分離效率隨著分流比的逐漸增大呈現(xiàn)出先升高后降低的趨勢。實驗值及模擬值均在分流比為32%時達(dá)到分離效率的最大值,充分說明軸入式串聯(lián)旋流器最佳分流比為32%,實驗值與模擬值擬合良好。

圖21 不同分流比時旋流器分離效率實驗值與模擬值對比Fig.21 Com parison of the separation efficiency of experimente and sim u lation in different sp lit ratios

6 結(jié)論

(1)數(shù)值模擬結(jié)果顯示,當(dāng)處理量在2.4~7.2m3/h范圍內(nèi)變化時,隨著處理量的逐漸增大,軸入式兩級串聯(lián)旋流器的分離效率逐漸升高。而實驗過程中隨著處理量的增大,分離效率先升高后降低,并于處理量為4.8m3/h時達(dá)到效率最大值,繼續(xù)增加進液量會加重乳化從而降低分離效率。

(2)通過模擬與實驗得出,研究范圍內(nèi)在其他參數(shù)都相同的情況下,軸入式串聯(lián)旋流器一級分流比為20%,二級分流比為15%時分離效率最高;實驗結(jié)果顯示,旋流器分離效率隨總分流比的逐漸升高呈先升高后降低的趨勢,并于總分流比為32%時達(dá)到效率最大值,實驗值與模型值吻合良好。

(3)串聯(lián)旋流器最大壓降位置在底流出口處,且隨著處理量的增加,最大壓降值逐漸增大且增長速率逐漸增大。

(4)一級分流比的逐漸增大對一級旋流器內(nèi)切向速度場影響較小,但會減小進入二級旋流器內(nèi)的液流量,從而使進入環(huán)式通道及二級旋流器入口處的壓力逐漸減小,致使一級底流管后端區(qū)域內(nèi)的切向速度持續(xù)減小。