電噴打印系統研制

蔣建 王皆宸 韓宇航 韓磊

摘 要:本文以電噴打印的工作原理、打印模式為基礎,研究新型打印材料的特性,構建實驗模型。通過實驗數據,對電噴打印系統進行分析,驗證了電噴打印的可行性,同時分析了電場電壓、基片運動速度對溶膠纖維的各項屬性的影響。

關鍵詞:電噴打印;噴頭;新型材料

中圖分類號:TS803;TP391.41 文獻標識碼:A 文章編號:1003-5168(2018)08-0021-02

Electrojet Printing System Development

JIANG Jian WANG Jiechen HAN Yuhang HAN Lei

(Nanhang Jincheng College ,Nanjing Jiangsu 211156)

Abstract: Based on the working principle and printing mode of the electrojet printing, this paper researched the characteristics of the new type of printing materials and constructs the experimental model. Through the experimental data, the electric jet printing system was analyzed, and the feasibility of the electric jet printing was verified. At the same time, the influence of the electric field voltage and the motion velocity of the substrate on the properties of the sol-gel fiber was analyzed.

Keywords: electrojet printing;printer nozzle;new materials

1 電噴打印原理研究

電噴打印是在噴嘴和導電基底之間施加電壓,利用靜電力將液體從噴嘴尖端吸引出來[1]。電場導致墨水中可移動離子聚集到噴嘴處彎液面的表面區域,離子間的庫倫排斥力使彎液面變形為錐形,稱為Taylor錐(Taylor cone)。在足夠強的電場作用下,靜電力克服表面張力作用使液體噴出,控制基片的位置并協調液滴的噴射,便能實現墨水材料的圖案化沉積。

1.1 工作模式選擇

電噴打印時,在不同的電場強度、注射泵流量(或壓力)及流體性質(密度、黏度、表面張力、電導率和介電常數)等參數下會得到不同的流動模式,由于電流體動力理論的復雜性導致難以對其準確預測 ,可利用兩種工作模式:脈動噴射模式和穩態噴射模式。與穩態噴射模式相比,脈動噴射模式液體流量更低,工藝參數范圍更廣,故選擇脈動噴射模式為本次主要研究的電噴打印模式。

1.2 墨水特性研究

為適用于電噴打印,溶液墨水需滿足以下幾個條件。一是材料必須是可流動的形態,包括溶液、懸濁液或液態前驅體,可光照或加熱固化的液體是最佳選擇。常用的制備方法是將目標材料溶解或分散于溶劑中,以得到能流過打印頭噴嘴的液體。二是墨水顆粒的尺寸必須遠小于打印頭噴嘴的內徑。三是溶液的性質(表面張力、黏性、電導率)必須具有合適的組合。

2 實驗平臺的建立

本實驗以靜電紡絲制備纖維溶液,搭建實驗平臺時,既需要考慮噴頭的選用、溶膠的制備等,還需要考慮周圍環境、氣壓、振動的影響。

2.1 噴頭的選用

電噴打印對薄膜形成的溶膠直徑有較高要求(噴頭射出的溶膠纖維直徑不得大于10μm),若選擇玻璃噴頭,使用加熱拉成絲狀的模式對噴頭進行加工,得到的噴頭有部分符合實驗條件,但噴頭本身的直徑較小,工藝不能精確控制噴頭內徑,得到的噴頭內徑也互不相同。因此,在選擇噴頭時,優先考慮不銹鋼噴頭,經過測量后選擇兩個噴頭,其內徑分別為9μm和15μm。不銹鋼噴頭普遍符合實驗要求,且規格較為整齊,但容易在擦拭及溶膠揮發時有雜質堵住噴嘴。

2.2 實驗環境

實驗過程中,噴頭噴射出的溶膠纖維直徑≤10μm。由于纖維直徑過小,輕微氣流均可改變纖維噴射路徑,需選擇封閉的實驗室和實驗環境。實驗臺的抖動也會影響溶膠的堆積,因此,在選用實驗臺時,實驗臺需要有減震的環境。實驗過程中,溶膠時常會暴露在空氣中,空氣中的部分水蒸氣會影響溶膠纖維的濃度,所以溶膠纖維所處的環境需要保持干燥。

在給正負極施加電壓之前,需要噴頭中的溶膠有向下墜落的趨勢,所以在注射器中添加了氬氣作為氣壓來源,并調整出合適的氣壓,形成合適的實驗條件。

2.3 溶液溶膠的制備

通過觀察纖維的陣列形態和測量纖維的直徑,分別分析了不同的P(VDF-TrFE)溶膠濃度、工作電壓和收集器的移動速度對纖維形貌特征的影響,總結出一些靜電紡絲法制備纖維的經驗。

本次配制P(VDF-TrFE)溶液使用二甲基甲酰胺(DMF)作為溶劑。為提高溶液的蒸發率和纖維的成形率,在溶劑中添加丙酮;DMF和丙酮的體積比為3∶2。實驗制備12wt%、16wt%和20wt%三種濃度的P(VDF-TrFE)溶膠溶液,分別使用這三種濃度的P(VDF-TrFE)溶液制備纖維。實驗結果表明,當濃度低于12wt%,由于從噴頭泰勒錐處形成的射流在到達襯底前無法完全揮發成纖維狀,不利于在襯底上得到連續的纖維。因此,本次實驗采用20wt%濃度的P(VDF-TrFE)溶膠溶液,并在此基礎上分析靜電紡絲工藝參數(工作電壓,收集器移動速度)對纖維形貌的影響。

3 實驗結果分析

為了準確研究靜電紡絲的驅動電壓和收集器移動速度對纖維形貌的影響,先后采用兩種運動方式作為纖維的收集方法。靜電紡絲實驗以硅晶片為襯底,在平面上收集P(VDF-TrFE)纖維,X-Y方向的直線運動速度為0~6mm/s;以直徑33mm的金屬圓柱滾筒為襯底,在曲面上收集P(VDF-TrFE)纖維,金屬滾筒的轉速為0~1 020r/min(切向速度:0~1 751mm/s)。

3.1 工作電壓和纖維直徑的關系

分別施加電壓1.4、1.6、1.8kV,其他參數不變,觀察不同電壓下纖維的形貌情況。靜電紡絲開始工作時,施加1.4kV工作電壓,并逐漸增加到1.6kV和1.8kV,在光學顯微鏡下觀察硅基片上纖維的形貌特征變化,并測量其直徑。測量顯示,1.4kV工作電壓下得到的纖維平均直徑為8.05~12.96μm,1.6kV工作電壓下纖維的平均直徑為3.86~6.13μm,1.8kV工作電壓下纖維的平均直徑為0.85~1.12μm。

通過工作電壓和P(VDF-TrFE)纖維直徑的關系可看出:在一定范圍內,工作電壓越大,P(VDF-TrFE)纖維越細。但是,當工作電壓大于1.8kV時,由于電場強度增大,增加了泰勒錐射流的流速,使纖維的下降變快,再加上X-Y運動平臺的運動速度限制(最大6mm/s),無法實現對纖維的機械拉伸作用,纖維無法均勻地排列到Si基底上,纖維表面的電荷會互相排斥,因此,纖維在基板上會出現堆積和盤旋現象,無法得到均勻、有序的P(VDF-TrFE)纖維。可見,基底移動速度對纖維的形貌特征也有一定影響。

3.2 運動速度和纖維直徑的關系

為了探討基底的運動速度對纖維形貌的影響,使用金屬滾筒作為基底,將纖維沉淀到金屬滾筒的表面。改變金屬滾筒使轉速改變其切向速度,通過在光學顯微鏡下觀察纖維的形貌特征和測量其直徑變化,研究基地的移動速度和P(VDF-TrFE)纖維直徑的關系。金屬滾筒直徑103mm,作為接地基底。施加工作電壓1.8kV,噴頭到基底的距離2mm,氣壓12kPa。在該狀態下可得到連續、排列有序的P(VDF-TrFE)纖維,可持續工作數小時,纖維平均直徑為0.4~0.7μm。

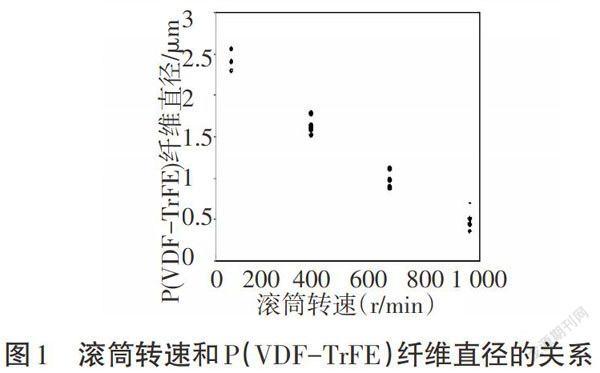

依次改變滾筒轉速為60、360、660、960r/min,測量不同轉速下所得P(VDF-TrFE)纖維的直徑。通過滾筒轉速和P(VDF-TrFE)纖維直徑的關系(見圖1)可以看出:在一定范圍內,金屬滾筒的轉速越大,P(VDF-TrFE)纖維越細。提高金屬滾筒的轉速,使機械拉伸作用對纖維的沉積效果更好,更有助于得到較細的纖維。

4 結語

本實驗的目的是研究電噴打印的工作原理與模式。利用靜電紡絲實驗得到直徑4~5μm的溶膠纖維,驗證了電噴打印的可行性,同時分析了電場電壓、基片運動速度對溶膠纖維的各項屬性的影響。

參考文獻:

[1]Onses M S,Sutanto E,Ferreira P M,et al. Mechanisms, Capabilities, and Applications of High-Resolution Electrohydrodynamic Jet Printing[J]. Small,2015(34):4237-4266.