石蠟基潤滑油基礎油高壓加氫裝置運行分析及改進建議

王啟升,王 娟,曹華民,田喜磊,劉懷蘭

(中海油氣(泰州)石化有限公司,江蘇 泰州 225300)

隨著環保政策日益趨嚴,市場對潤滑油基礎油提出了更高的質量要求,在市場總體產能相對過剩的情況下,高品質的基礎油產量仍相對不足[1-3]。以加氫處理為核心的工藝技術所產潤滑油基礎油具有收率高、質量好、副產品質量好、工藝靈活性大的優點[4-5]。從國內外文獻[6-7]可知,高壓加氫可大幅提高精制深度,有效脫除硫、氮等雜質,并能改進黏度指數,已成為世界潤滑油基礎油生產技術發展的潮流。

中海油某石蠟基潤滑油基礎油高壓加氫裝置自開工以來陸續出現了基礎油收率低、減四線重潤滑油產品不合格等問題,如不加以解決將影響裝置效益、客戶信心和市場推廣。以下對問題的原因進行分析,并在此基礎上提出改進建議,以期對同類裝置解決類似問題提供幫助。

1 裝置運行情況

1.1 裝置概況

該石蠟基潤滑油基礎油高壓加氫裝置以石蠟基混合原油的減三線和減四線餾分油為原料,以生產API Ⅱ+或API Ⅲ類潤滑油基礎油為主要目的產品。裝置流程示意如圖1所示。

1.2 工藝原理

圖2 全加氫工藝中的主要反應

1.3 存在的問題

裝置開工以來,主要面臨反應溫度高、基礎油收率低和減四線重潤滑油基礎油產品部分指標不合格等問題,具體見圖3~圖5,所用數據均為2017年生產后期連續6個月的生產數據。由于減三線油的實際加工時間較短(每個周期約20天,其中減三線油只占14),反應參數未實現相應調整,故生產中加工減三線油和減四線油時的操作參數相差不大,數據中未進行區分。

圖3 3個反應器平均床層溫度變化◆—R101; ■—R301; ▲—R302

圖4 基礎油和粗石腦油的收率變化

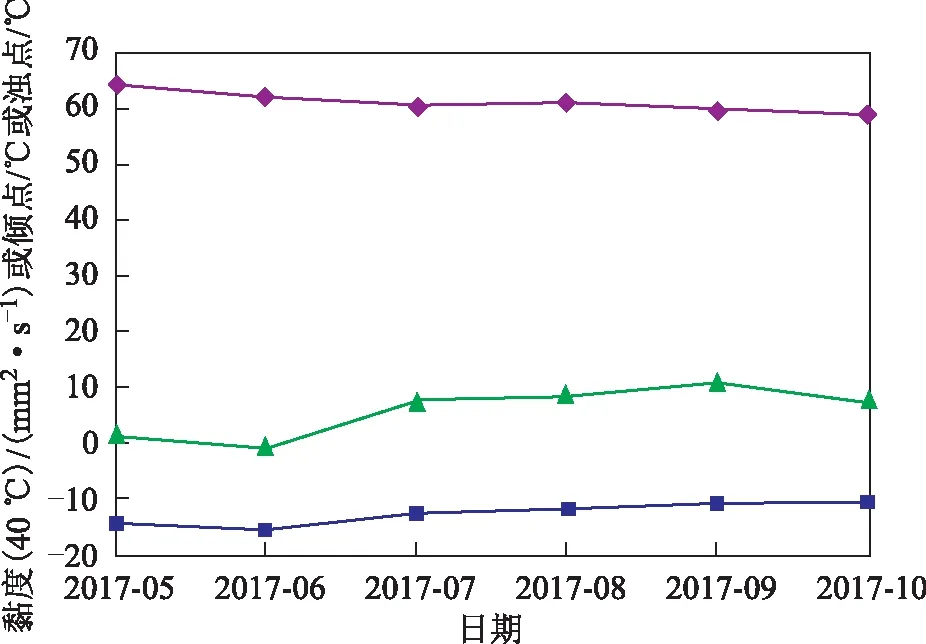

圖5 減四線重潤滑油產品的指標變化趨勢◆—黏度(40 ℃); ■—傾點; ▲—濁點

由圖3可見,在6個月的時間里,3個反應器的平均床層溫度均有不同程度的上升,其中以R301平均床層溫度上升幅度最大,達20 ℃左右。R301為異構脫蠟反應器,在實際生產中,反應器出口溫度曾一度逼近設計末期溫度。

由圖4可見,基礎油和粗石腦油的實際收率均嚴重偏離內控值,而且作為副產品的粗石腦油收率仍呈上升趨勢。

由圖5可見,減四線重潤滑油產品的黏度(40 ℃)、傾點、濁點等指標均呈不同程度的惡化趨勢,已基本無法合格生產出裝置最重要的效益產品10CST油已基本無法合格生產出裝置最重要的效益產品10CST油。

2 原因分析

在該石蠟基潤滑油基礎油高壓加氫裝置的實際生產中出現以下現象:①加工減四線油時,二段進料氮含量經常超標(見表1,要求氮質量分數不大于2 μgg),因此需要提高一段溫度來應對,說明一段進料氮含量較高或一段催化劑脫氮能力不足;②一段進料蠟含量較高,實驗室測得減四線油的蠟質量分數經常在60%以上,委托研究機構測試時甚至高達68%(見表1),高出內控值約1倍,在二段的脫蠟過程中存在催化劑能力不足而脫除效果不佳的可能。從以上兩個方面著手,對裝置進料性質進行分析。

表1 二段進料氮含量月度超標天數及一段進料蠟含量分析結果

2.1 氮含量及其形態

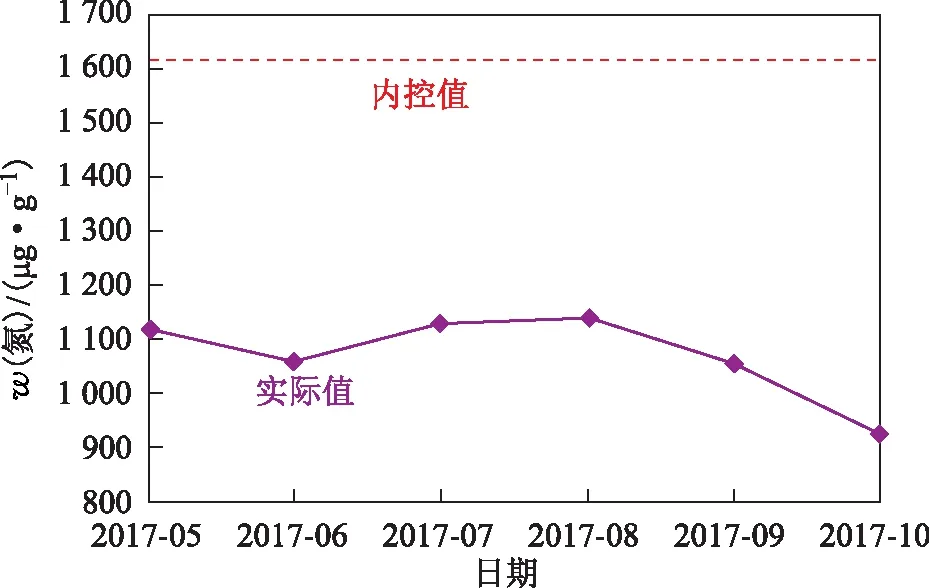

減四線油的氮含量見圖6。對裝置一段和二段進料中氮化物的形態進行質譜分析,結果見圖7和圖8。

圖6 減四線油氮含量實際值與內控值對比

圖7 減四線油一段進料中氮化物的形態

圖8 減四線油二段進料中氮化物的形態

由圖6~圖8可見:減四線油進料總氮含量偏低,未超過內控值;減四線油一段和二段進料中都含有較多碳數多、不飽和程度高的氮化物,甚至是碳數在40以上的氮化物;減四線油二段進料中既含有碳數多、不飽和程度高的氮化物,也含有較多的碳數少、不飽和程度低的氮化物。

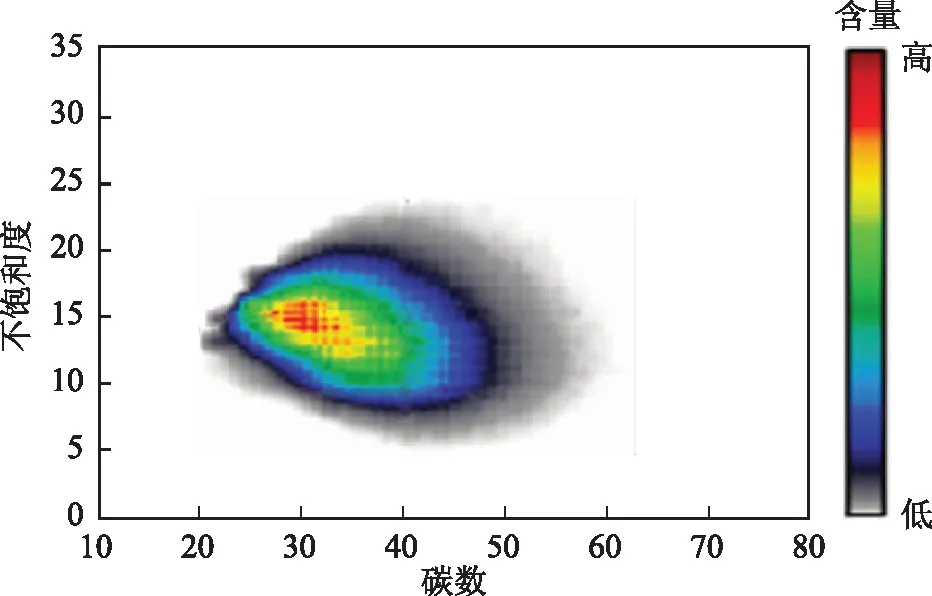

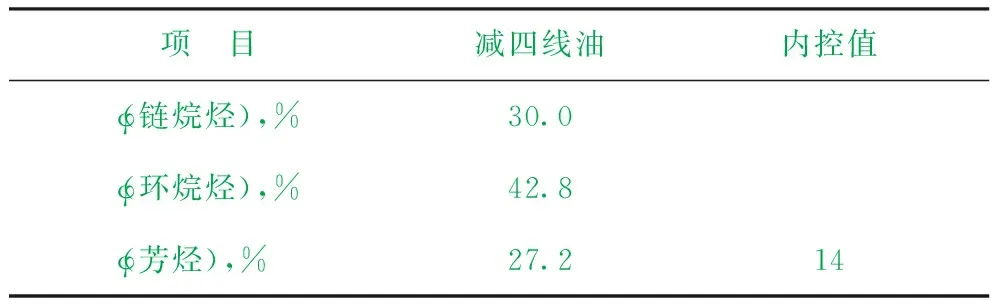

2.2 進料及其潤滑油組分的結構組成

對減四線油的組成進行分析,結果見表2。對減四線油及其所產潤滑油組分進行結構組成分析,結果見表3。由表2和表3可見:減四線油的芳烴含量高于內控值,且環烷烴含量也較高(質量分數達42.8%);減四線油所生成的潤滑油組分的鏈烷烴含量較低,其成分主要以環烷烴為主(質量分數高達77.1%),且含有一定數量的多環環烷烴。結合表1的蠟含量數據,說明蠟主要是以環狀結構存在的。

表2 減四線油的組成

表3 減四線油及其潤滑油組分的結構組成 φ,%

通過以上分析,對造成該石蠟基潤滑油基礎油高壓加氫裝置反應溫度高、基礎油收率低、減四線重潤滑油指標不合格等問題的原因總結如下:

(1)減四線進料中總氮含量雖然不高,但含有較多的高碳數、高不飽和度的氮化物,不易被脫除,致使一段反應器必須保持較高的溫度來脫氮。過高的溫度又容易引起原料裂解,致使基礎油收率偏低,粗石腦油收率偏高,也使基礎油黏度降低。

(2)一段脫除不凈的氮化物進入到二段,容易引起貴金屬催化劑失活。二段催化劑需提高溫度以滿足產品指標的要求,過高的溫度再次引起原料裂解,導致基礎油收率和黏度降低,粗石腦油收率增加。

(3)減四線進料蠟含量高于內控值,且多以環狀的形式存在,并含有一定數量的多環環烷烴,增加了異構化的難度,致使產品傾點、濁點等指標經常不合格。二段需進一步提溫來應對這種情況,造成了裂化反應的進一步增加,致使基礎油收率和黏度進一步降低,粗石腦油收率進一步提高。

3 結論及建議

(1)分析了某石蠟基潤滑油高壓加氫裝置實際運行中存在的問題,主要是反應溫度高、基礎油收率低和減四線重潤滑油產品部分指標不合格等,裝置已基本無法生產合格的10CST基礎油。

(2)減四線進料總氮含量雖然不高,但含有較多不易脫除的大分子氮化物,需要提高一段溫度來應對,從而增加了裂解反應,降低了基礎油收率。

(3)減四線油的蠟含量高于內控值,且蠟的形態以環烷烴為主,需要更高的二段溫度來降低傾點和濁點,溫度的提高進一步增加了裂解反應,降低了基礎油收率。

(4)短期的解決措施主要從降低進料的大分子氮化物和大分子蠟含量入手,建議采取以下3項措施:①降低空速。空速的降低將有效減輕催化劑的負擔,相對提高催化劑的脫氮和脫蠟能力。②延長減三線油的加工時間。設計中以減三線油與減四線油進料時間5∶3的比例來加工,但根據市場情況,實際以減三線油與減四線油進料時間1∶3的比例加工,加重了催化劑的負擔。延長減三線油加工時間能夠沖洗催化劑中的大分子物質,恢復催化劑的部分活性。③降低減四線油的終餾點。降低終餾點,能夠降低進料中的大分子氮化物和多環蠟的含量,減輕催化劑負擔。

(5)中長期的解決方案著眼于整體解決,建議采取以下3項措施:①摻煉其它油品,如溶劑脫蠟油、加氫裂化尾油等氮含量低、蠟含量低的原料油;②選擇適合的加工原油;③采用更高效的新型催化劑及級配方案。