改善直餾石腦油催化裂解過程中環烷烴裂解選擇性的研究

白風宇,代振宇,魏曉麗,毛安國

(中國石化石油化工科學研究院,北京 100083)

隨著國民經濟快速發展,化工行業對低碳烯烴的需求量逐年升高。丙烯作為化工行業重要的基礎化學品之一,長期以來產量和消費量持續增長。2010—2015年間全球乙烯和丙烯產量年均保持4.4%~5.0%的增速。預計至2020 年,全球丙烯產量和需求量將保持 4.5%的年均增長率,丙烯產量和消費量將達到 120 Mt。早期對石腦油催化裂解生產低碳烯烴技術的探索主要集中在金屬酸性催化劑開發[1-4]和固定床催化裂解反應工藝[5-7]上,均未達到突破性的工業化應用。日本化學協會和日本旭化成公司開發了以含稀土或含鐵的沸石分子篩為催化劑,使用蒸汽裂解殘液或氮氣稀釋的石腦油為原料,實驗室規模乙烯、丙烯總收率可達50%~60%;韓國LG公司開發的中試規模的以含KVO3的氧化鋁為催化劑的固定床石腦油催化裂解工藝,乙烯、丙烯收率分別可達35%和15%;中國石化上海石油化工研究院開發了用于固定床石腦油催化裂解的P-La-ZSM-5MOR和MoVBi氧化物催化劑,乙烯、丙烯總收率分別可達55%和44%。近年來,聯產乙烯和丙烯的石腦油催化裂解與蒸汽裂解組合技術相繼問世,如KBR公司的石腦油催化裂解制烯烴技術(ACOTM)[8]將重點生產丙烯的專用催化裂解裝置與常規生產乙烯的蒸汽裂解裝置耦合,可將丙烯乙烯產出比提高到1.0左右。直餾石腦油催化裂解技術有望成為未來較有潛力的丙烯生產技術,在該技術開發過程中,提高原料中環烷烴分子的開環裂解選擇性是其核心問題之一。需探索適當方法促進環烷烴選擇性開環反應,同時抑制環烷烴原料的其它副反應。本研究采用分子模擬結合模型化合物微反裂解實驗的方法,構建了環己烷和甲基環己烷模型化合物催化裂解反應網絡,并以此為基礎揭示反應體系中抑制環烷烴開環裂化的因素,嘗試探索改善直餾石腦油催化裂解過程中環烷烴裂解選擇性的方法。

1 實 驗

1.1 原料與催化劑

選取環己烷、甲基環己烷為模型化合物進行催化裂解反應,其主要物理性質見表1。

表1 模型化合物的主要物理性質

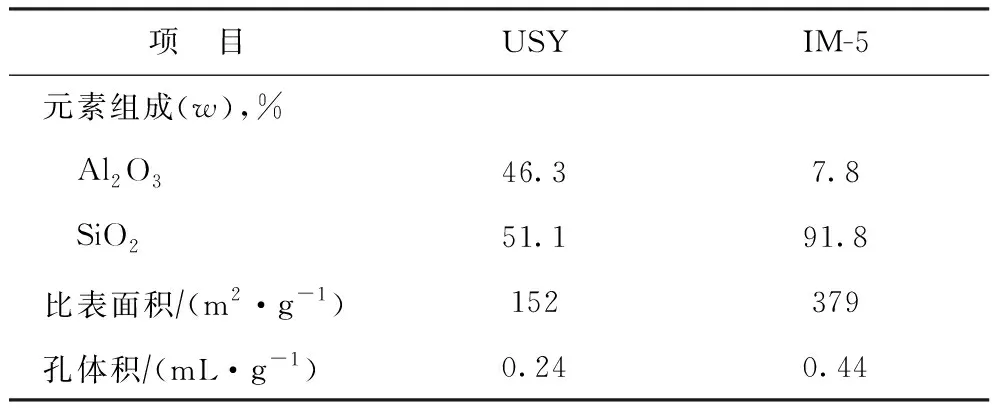

石腦油模型化合物催化裂解反應使用USY分子篩催化劑和IM-5分子篩制備的IY-15催化劑,均為中國石化石油化工科學研究院研制,催化劑中分子篩質量分數約為50%,2種分子篩的主要物化性質見表2。

表2 分子篩的主要物化性質

1.2 催化裂解反應裝置與試驗方法

石腦油模型化合物催化裂解反應在自建的超短接觸時間微型反應裝置上進行,在石英管反應器中裝填催化劑,催化劑裝填量以所需空速或油劑接觸時間與反應器內徑核算得到。將預設模型化合物原料擺放在樣品盤上,啟動色譜方法,進行進料-反應-產物分析步驟。產物由改造的安捷倫GC7890A型色譜分析儀進行在線分析,其中裂化氣和C5+烴類分別由串聯的PONA柱和Al2O3柱進行分離,經DeanSwitch閥進行切換,由前后2個FID檢測器分析;H2、CO2等氣體采用Porapak Q、5A分子篩柱和相應阻尼柱進行分離,由TCD檢測器分析。進樣口采用分流模式,分流比為50∶1,柱箱程序升溫。氫氣含量檢測為外標法,標定時測定校正因子,與烴類產品產率整合。

1.3 分子模擬計算

使用Materials Studio軟件的Dmol3模塊進行分子模擬計算,通過過渡態搜索的方法研究反應過程中的能量變化,以模擬裂化反應的化學反應過程;分子模擬計算硬件使用IBM公司開發的Flex計算集群和SGI公司開發的 Altix450服務器。

2 結果與討論

2.1 環烷烴的催化裂解反應性能

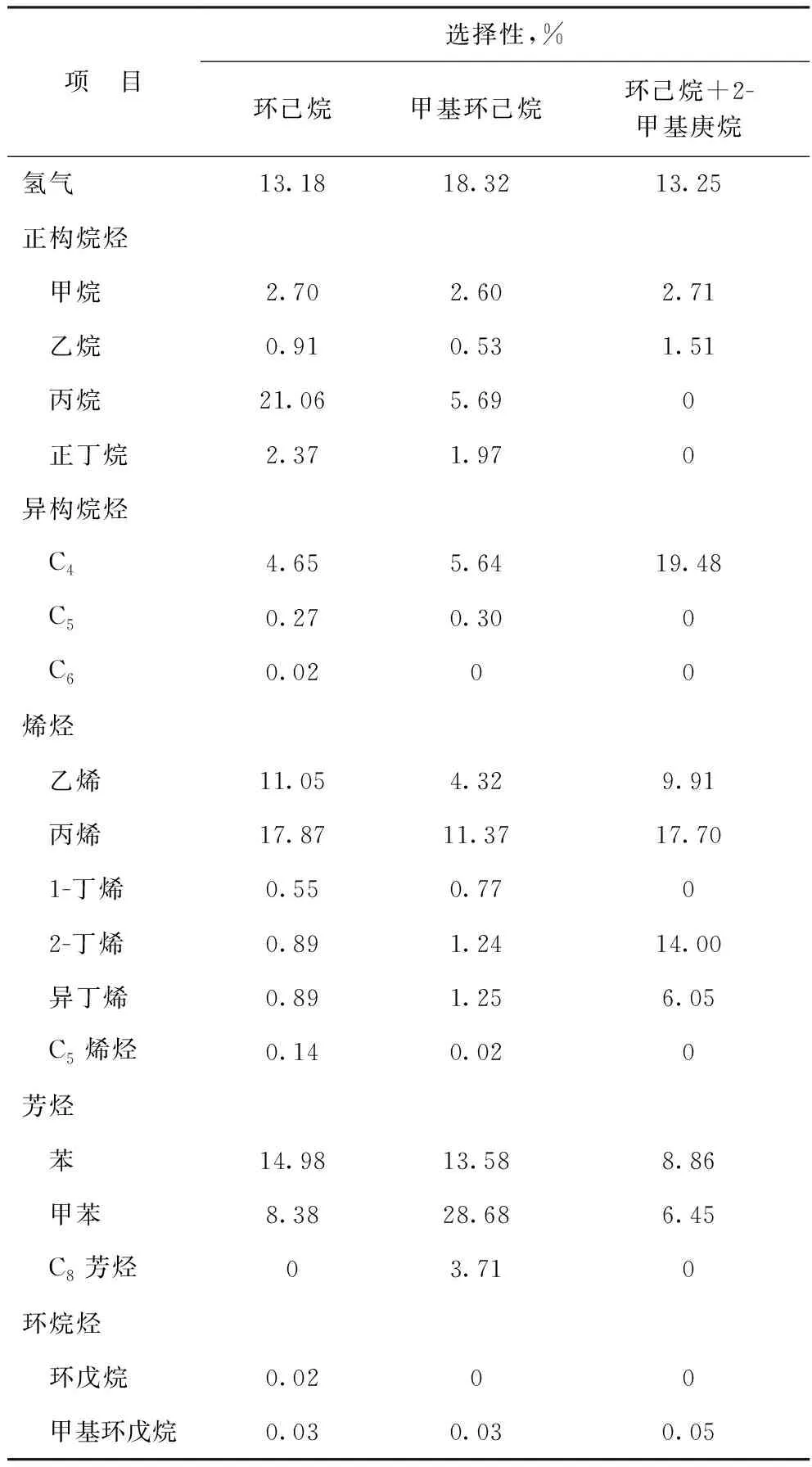

采用超短接觸時間微型反應裝置,在反應溫度為600 ℃的條件下,在USY分子篩催化劑作用下進行催化裂解實驗,模型化合物環己烷和甲基環己烷的催化裂解反應性能見表3。表3中同時列出了環己烷與2-甲基庚烷混合原料的反應性能。由表3可見:①環己烷裂解產物以鏈狀烴為主,其中正構烷烴和氫氣選擇性達40.22%,各種結構的烯烴選擇性為31.39%;反應產物中芳烴選擇性為23.36%,環己烷在USY分子篩催化劑上表現出一定的芳構化能力;裂解產物中五元環環烷烴選擇性低于0.05%;②甲基環己烷表現出不同的裂解性能,反應產物中芳烴選擇性高達45.97%,而生成氫氣較多,正構烷烴較少,烯烴選擇性較低,說明由于取代基和叔碳原子的存在,甲基環己烷表現出了更強的芳構化傾向。

表3 環己烷和甲基環己烷的催化裂解反應性能

2.2 環烷烴開環選擇性差的原因分析

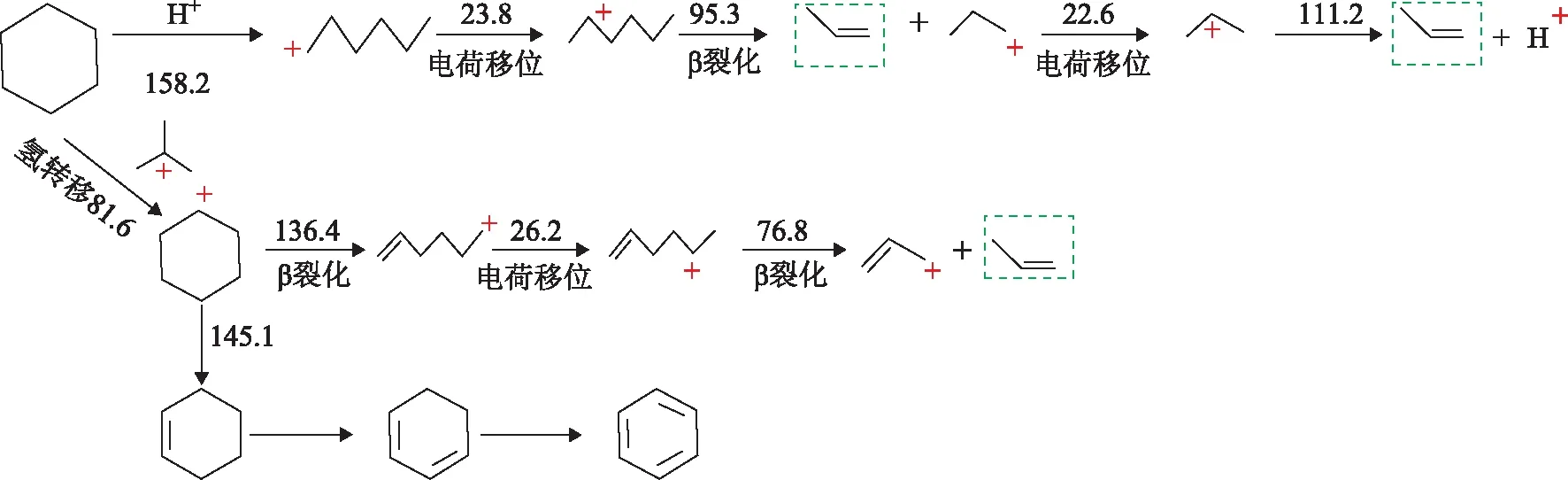

在催化裂解條件下,環烷烴發生開環反應,對裂解的貢獻較低。需尋求適當方法提高環烷烴開環選擇性,同時抑制環烷烴原料的其它副反應。環己烷催化裂解反應網絡見圖1。環己烷催化裂解可發生兩類反應:一類是在酸中心作用下,選擇性開環生成三配位正碳離子,并通過進一步裂化生成低碳烯烴;另一類是體系中存在小分子正碳離子,這些正碳離子更容易從環烷烴奪取負氫離子,使環烷烴生成環烷基正碳離子,這些環烷基正碳離子較難裂化生成丙烯。環己烷發生負氫離子轉移反應能壘為81.6 kJmol,低于發生開環裂化反應的能壘,所以供氫能力較強;已發生負氫離子轉移反應生成的環烷基正碳離子進一步轉化為供氫活性更強的環烯烴、環二烯烴直至生成芳烴,從而影響環烷烴的開環率;生成的環己基正碳離子后續發生裂化反應可生成丙烯,生成丙烯的β-位裂化反應能壘僅為76.8 kJmol,但該反應同時生成易發生縮合結焦反應的副產物(含雙鍵的小分子正碳離子)。

圖1 環己烷催化裂解反應網絡數據為能壘,kJmol

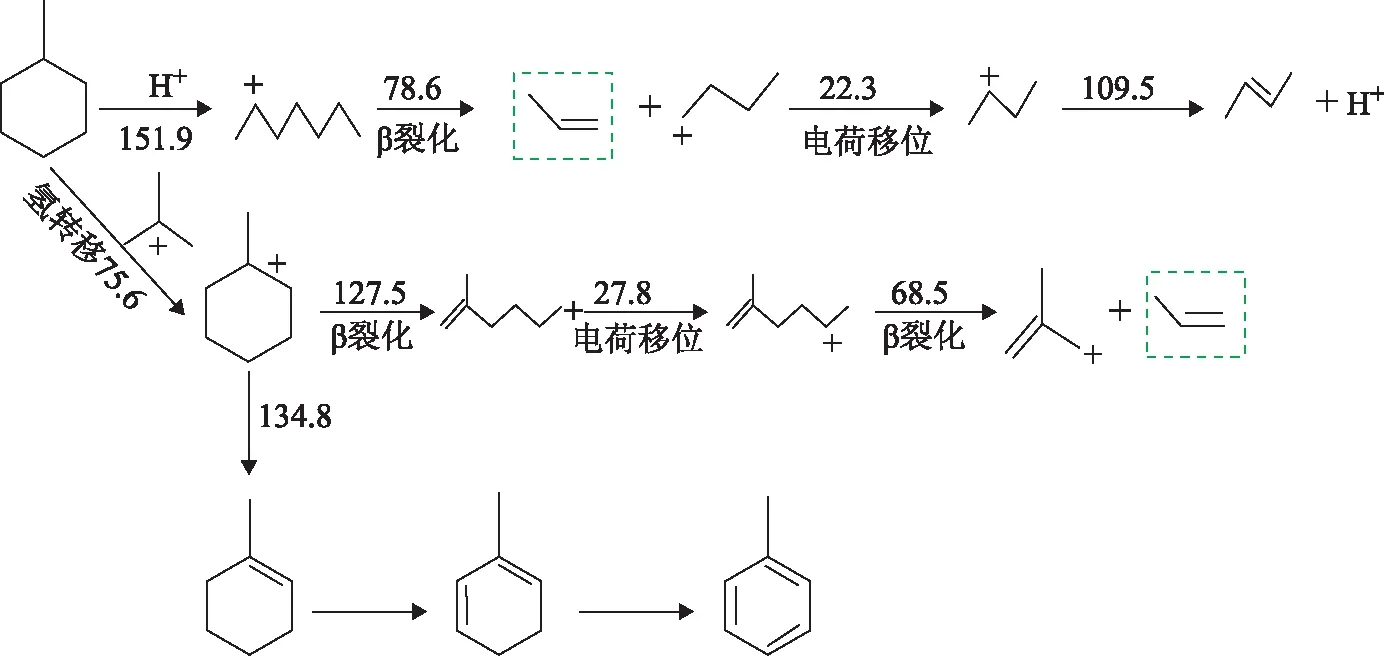

有取代基的環烷烴發生催化裂解反應與環己烷催化裂解反應類似。甲基環己烷催化裂解反應網絡見圖2。由于取代基所在的叔碳原子的影響,甲基環己烷較容易直接發生質子化裂化反應開環,其能壘為151.9 kJmol,低于環己烷質子化開環裂化的能壘,進而繼續發生裂化反應生成丙烯。但其通過負氫離子轉移反應生成甲基環己基正碳離子能壘也低于環己烷發生相應反應的能壘,生成叔環己基正碳離子,叔環己基正碳離子可進一步轉化為供氫能力更強的甲基環己烯、甲基環己二烯,最終生成甲苯,影響開環率。由此可知,環烷烴較強的負氫離子轉移活性導致混合體系中環烷烴易發生氫轉移反應,并進一步轉化成環烯烴、環二烯烴、芳烴,不僅影響環烷烴開環率,也會影響丙烯產率。

圖2 甲基環己烷催化裂解反應網絡數據為能壘,kJmol

為驗證上述推論的可靠性,將環己烷與易生成小分子正碳離子的2-甲基庚烷按質量比為1∶1比例混合,在超短接觸時間微型反應裝置上,反應溫度600 ℃時,考察USY催化劑作用下模型混合物裂解性能(見表3)。從表3可以看出,在環己烷單獨裂解時芳烴選擇性為23.36%,混合原料裂解時芳烴選擇性為15.31%,考慮到2-甲基庚烷在實驗條件下生成芳烴的選擇性低,排除2-甲基庚烷的影響,混合原料裂解產物芳烴選擇性的估算值應低于11.68%,而實際混合原料裂解過程中,芳烴選擇性達15.31%。說明混合原料中由于2-甲基庚烷的存在,2-甲基環己烷通過與反應體系中烷基正碳離子發生負氫離子轉移反應生成芳烴,影響了環己烷的開環選擇性,與前文理論推測結果相符。因此,環烷烴較強的負氫離子轉移活性導致混合體系中環烷烴易發生氫轉移反應,并進一步轉化為環烯烴、環二烯烴、芳烴,不僅影響環烷烴開環選擇性,還可能影響丙烯產率。

2.3 改善環烷烴催化裂解選擇性的方法

石腦油催化裂解過程中原料中的環烷烴分子具有較強的負氫離子轉移反應能力,在反應過程中傾向于對體系中已存的小分子正碳離子供氫生成環烷基正碳離子,但該引發步驟的后續反應或生成環烯烴、環二烯直至芳烴,或在生成少量低碳烯烴產品的同時副產非目的中間體烯基正碳離子,均不是大量生產低碳烯烴的理想反應路徑。考慮到不同結構烴分子催化裂解反應行為的差異以及不同結構烴分子混合催化裂解可能造成的相互影響,在催化材料設計方面應有效隔離處理環烷烴原料分子和體系中生成的小分子正碳離子,使其孔道可抑制具有環狀結構的烴類原料分子進入孔內氫轉移反應。孔內存在足夠的尺寸能夠滿足鏈烷烴之間的氫轉移反應。

各種典型分子篩材料中,Y型分子篩有較大的孔徑,可使大部分烴分子進入孔道,但對所需負氫離子轉移反應沒有選擇性;Beta和ZSM-5分子篩缺少負氫離子轉移反應所需空腔;MCM有較小的孔徑,對鏈烷烴分子擴散有選擇性,但空腔尺寸較大,對負氫離子轉移反應選擇性差;IM-5分子篩既有合適的孔徑,也有合適的空腔,對環烷烴原料分子具有擇形屏蔽作用,有合適的小籠容納鏈狀烴分子的負氫離子轉移反應,是理想的高選擇性催化裂解材料。

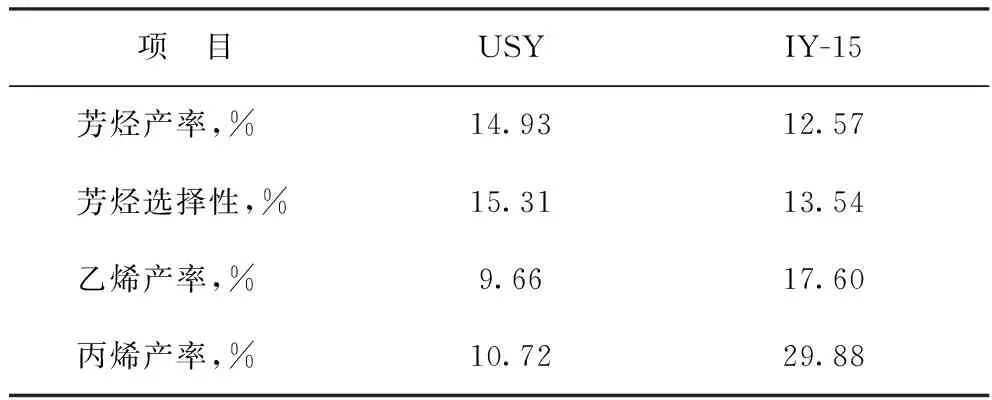

在超短接觸時間微型反應裝置上,以IY-15為催化劑,環己烷與2-甲基庚烷的模型混合物催化裂解反應性能見表4。表4中同時列出了相同原料、相同反應條件下以USY分子篩為催化劑的催化裂解反應性能。從表4可以看出:以IY-15為催化劑時,芳烴產率、芳烴選擇性、乙烯產率、丙烯產率分別為12.57%,13.54%,17.60%,29.88%;以USY為催化劑時,芳烴產率、芳烴選擇性、乙烯產率、丙烯產率分別為14.93%,15.31%,9.66%,10.72%;與使用USY催化劑相比,以IY-15為催化劑時的芳烴產率、芳烴選擇性降低2.36百分點和1.77百分點,目標產物乙烯和丙烯產率提高7.94百分點和19.16百分點。說明含有IM-5分子篩的催化劑可有效屏蔽環烷烴分子與體系中正碳離子的負氫離子轉移反應,進而阻斷環烷烴的芳構化反應路徑,提高了裂化反應在反應體系中所占比例,優化環烷烴分子在催化裂解過程中的選擇性,促進目標產物低碳烯烴的生成。

表4 環己烷與2-甲基庚烷模型混合物在2種催化劑上的催化裂解反應性能

3 結 論

(1)采用分子模擬技術結合微反裂解實驗的方法對環烷烴模型化合物分子進行反應化學研究,提出并優化了環烷烴分子的石腦油催化裂解反應網絡。

(2)對環烷烴分子反應歷程進行分析,從反應化學角度合理地解釋了環烷烴開環裂化選擇性低的原因。反應體系中存在的小分子正碳離子通過負氫離子轉移反應抑制環烷烴開環,從而導致環烷烴裂解性能不佳。

(3)與使用USY催化劑相比,以IY-15為催化劑時,芳烴產率、芳烴選擇性降低2.36百分點和1.77百分點,目標產物乙烯和丙烯產率提高7.94百分點和19.16百分點。說明含有IM-5分子篩的催化劑可有效抑制環烷烴分子的芳構化路徑,提高裂化反應在反應體系中所占比例,改善環烷烴催化裂解性能,促進目標產物低碳烯烴的生成,是較為理想的石腦油催化裂解催化材料。