PbO對陶瓷結合劑性能的影響研究*

趙 婧

(榆林市新科技開發有限公司 陜西 榆林 718100)

前言

陶瓷結合劑磨具自1877年誕生以來,已被廣泛用于機械、汽車制造業、電子行業、建筑業、航空航天等許多行業和領域,其用量在磨具總用量中占50%以上。因此,陶瓷結合劑磨具是工業磨具中占主導地位的品種之一。在工業發達國家,陶瓷結合劑磨具的應用發展非常迅速,每年都以40%以上的速度增長。據不完全統計,我國的增長速度僅為20%左右。因此,我國陶瓷結合劑磨具擁有廣闊的發展空間。

隨著機械工業、機械裝備水平的不斷提高,對機械加工水平的要求越來越高,應運而生的機床工業尤其是數控機床得到了迅速發展。加工機床本身、加工效率的提高提供了設備基礎,而加工工具是保證加工質量和效率的重要前提[1]。因此,近年來,隨著數控磨床的發展和進步,對與之配套的砂輪也提出了新要求,數控磨床用砂輪不僅要滿足機械加工精度、質量、效率的要求,而且還要適應越來越高的高速加工要求[2~3]。

自1983年德國Guehring Automation公司制造出了當時世界第一臺最具威力的60 kW、砂輪線速度達到140~160 m/s的強力CBN砂輪磨床以來,高速、高效率磨削技術在30年來得到長足的發展。目前該領域處于領先地位的國家主要有德國、日本、美國、意大利等發達國家。近年來,我國也在重點發展數控技術,對高速、高效加工技術裝備研究也加大了投入,但總體水平與上述發達國家仍有較大差距,還需要加快步伐,才能追趕上發達國家。

陶瓷結合劑磨具由于其具有耐熱性好、形狀保持性好、自銳性好、易修整、磨削刃鋒利、使用壽命長等特點,成為數控磨床的首選加工工具。而由于傳統的陶瓷結合劑普通加工工具已難以滿足現代加工精度、質量和效率的要求,因此陶瓷結合劑超硬材料加工工具得到發展和應用[4]。陶瓷結合劑超硬材料加工工具不僅具有陶瓷結合劑的諸多優點,同時還具有超硬材料的超硬、高耐磨等特性,這不僅使加工精度、質量和效率更有保證,而且提高了磨具的使用壽命、生產效率,同時還降低了加工成本。因此陶瓷結合劑超硬材料加工工具是現代數控磨床的首選[5~9]。

在工業發達國家,高檔數控磨床已普遍采用了陶瓷結合劑超硬材料磨削工具。隨著我國科技進步和世界市場的競爭,數控磨床已越來越多,因此對陶瓷結合劑超硬材料磨削工具的需求量也越來越大。但國內陶瓷結合劑超硬材料磨削工具的制備起步較晚,而且迫于市場迅速發展的壓力和競爭,往往急于應用而沒人進行系統制備技術方面的研究。陶瓷結合劑超硬材料磨削工具制備技術的關鍵是陶瓷結合劑的制備技術,陶瓷結合劑的性能是影響超硬材料磨削工具性能的關鍵,而且探討各種添加劑(如氧化鉛,氧化鋅等)對陶瓷結合劑性能的影響和效應,這是發展、研究陶瓷結合劑制備理論的基礎和前提[10~12]。筆者主要研究了添加劑氧化鉛對陶瓷結合劑性能的影響。

1 實驗部分

對于K2O-B2O3-SiO2和K2O-B2O3-Al2O3-SiO2兩種玻璃體系,在K2O和SiO2含量相同的情況下,K2O-B2O3-SiO2玻璃的熔融溫度較低、粘度較小。以Al2O3取代部分B2O3,則K2O-B2O3-Al2O3-SiO2玻璃具有較高的強度。采用K2O-B2O3-Al2O3-SiO2玻璃易于獲得具有較高強度的結合劑,從而有利于研究添加組分后陶瓷結合劑性能的變化。本實驗選取K2O-B2O3-Al2O3-SiO2四元體系為基礎陶瓷結合劑體系[20],研究單次添加0%、5%、10%、15%、20%的氧化鉛對基礎陶瓷結合劑的耐火度、熱膨脹系數、結合劑的強度及結合劑與磨料微觀結合情況等性能的影響。

1.1 實驗過程

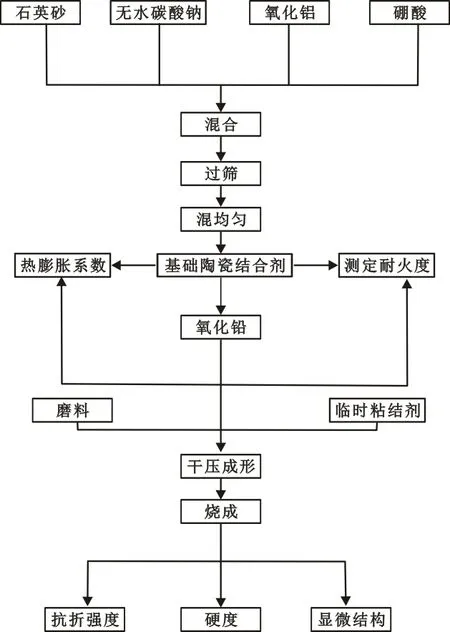

本實驗的主要工藝流程圖如圖1所示。

圖1 實驗工藝流程圖

1.2 實驗原材料及儀器設備

1.2.1 原材料

玻璃料:粘土,長石,硼玻璃,鄭州龍祥陶瓷有限公司;碳化硅磨料:150#,鄭州龍祥陶瓷有限公司;基礎結合劑:硼玻璃料,粒度320#,鄭州龍祥陶瓷有限公司;黃糊精粉,粘土粉,石英粉,鄭州龍祥陶瓷有限公司;PbO( Lead oxide yellow),分析純,>99.0%, 西隴化工股份有限公司。

1.2.2 實驗儀器設備

電子天平:型號:BS-600H,上海友聲衡器有限公司;梯度燒結爐:型號為SX2-8-10,湘潭湘儀儀器有限公司;電熱恒溫鼓風干燥箱:型號:101-2BS,天津市華北實驗儀器廠;箱式電阻爐:型號為SX2-8-10,湘潭湘儀儀器有限公司;研究級體視顯微鏡:北京普瑞賽司儀器有限公司,放大倍數1.25×20;單注萬能液壓機:型號:Y30-6.3,天津市第二鍛造機床廠;微機控制電子萬能試驗機:型號:WDW-50J,精度等級:0.5級,上海華龍測試儀器廠。

1.3 實驗操作步驟

工藝流程:配制糊精液→制作耐火錐、耐火臺→干燥、測耐火度→壓制試樣條、燒結→熱膨脹系數、硬度和抗折強度的測試等。實驗步驟如下:

1.3.1 糊精液的配制

用電子天平準確稱取25 g的糊精粉,加入到溫度為70~80 ℃溫水中,水的體積為100 mL,用玻璃棒攪拌,直至完全溶解于水中。查表可知在濃度為25%時糊精液濃度為1.080 g/mL。糊精液的作用是作為黏結濕潤劑使用。

1.3.2 結合劑的配置

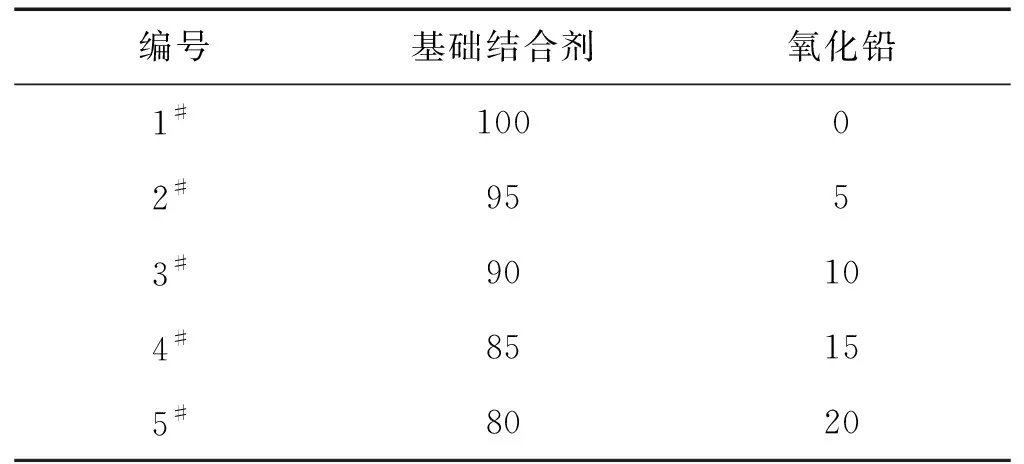

選擇含有粘土、長石、硼玻璃的料作基礎結合劑。添加劑氧化鉛與基礎結合劑質量配比如表1所示。

表1 基礎結合劑與氧化鉛的配比(質量%)

結合劑的配制:稱取相應質量的基礎結合劑與氧化鉛→過篩以便二者混合均勻→裝入有編號樣品袋中備用。

1.3.3 耐火錐的制作

在制備好的5組結合劑中分別加入適量水和配置好的少量糊精液,在研缽中混合均勻,然后用藥匙向三角錐的金屬模具加適量混合均勻的濕料,壓制成致密的2 mm×8 mm×30 mm耐火錐,每組混合結合劑做4個耐火錐,成形后放入烘箱內在100 ℃下烘24 h。三角錐可用于檢測加入添加劑前后結合劑的耐火度的對比。

1.3.4 耐火臺的制備

通常耐火臺常用熟礬土70% 60#~100#的石英與30%的粘土制成。用電子天平精確稱取210 g的石英和70 g粘土,過篩后混合均勻,加入適量水,做成圓臺型的耐火臺,將制作好的耐火錐以一定的傾斜角度插入且均勻分布在耐火臺上,然后放到烘箱繼續烘干。

1.3.5 制備28 mm×6 mm×6 mm的結合劑長條

取按比例配好的各組結合劑,過篩混合均勻后加入適量糊精液,在研缽中攪拌均勻。由于是定模成形,每小組稱取2.1 g結合劑加入到模具中,用壓機壓制成形,每組結合劑試樣壓制4塊長條,然后放入烘箱進行干燥,以備測量熱膨脹系數。

1.3.6 制備28 mm×6 mm×6 mm的含有SiC磨料的長條

按SiC磨料與結合劑的質量比為4∶1稱取,每小組均稱取80 g SiC磨料、20 g結合劑,過篩混合均勻,加入適量的糊精液,由成形密度可計算出,每個28 mm×6 mm×6 mm的長條需要2.12 g混合料,將每小組的混合料稱取2.12 g在壓機中壓制成所需規格的長條,每組4個,以備測抗折強度。

1.3.7 制作直徑為18 mm,高度為11.5 mm的含有SiC磨料的圓柱體

根據成形密度計算,每個圓柱體需要混料的質量為6 g,調配混料的SiC磨料和結合劑質量比為4∶1,按比例稱取后混合均勻,用壓機制成要求規格的圓柱體,每組均做2個樣品,用來備測硬度。

1.3.8 長條和圓柱體的的燒結

將每組結合劑的長條和圓柱體放在箱式電阻爐中進行燒結,設置要求:功率25 kW,到達400 ℃之前升溫速率是1.5 ℃/min,400 ℃時保溫1 h,降低升溫速率為1 ℃/min,700 ℃時保溫2 h,冷卻。爐溫降至150 ℃以下時取出燒結好的長條和圓柱體。

1.4 耐火度的測定

將錐臺放入箱式電阻爐中測定耐火度,設定升溫速率為34 ℃/min:室溫~600 ℃,600~1 000 ℃。耐火錐錐尖與錐臺水平面成70°角時稱為“錐動”,成35°時為“錐彎”,平行時為“錐倒”。“錐倒”時的溫度即為結合劑的耐火度。一般錐的動、彎、倒3種狀態之間的溫度相差10 ℃左右。所以每隔10 ℃左右觀測一次,分別記錄錐動、錐彎、錐倒時對應的溫度值。

1.5 硬度的測定

1)放置燒制好的圓柱形磨具于洛氏硬度計的工作臺上,旋轉手輪使磨具試樣加載至滿負荷,轉動時應緩慢且均勻,最好一步到位,這時的大指針指在讀數盤上的B與C之間,大指針上下偏差不能超過5小格,如沒有達到以上要求則另選取一點重復上述操作。

2)轉動讀數盤上的調整盤,使大指針指在B處。

3)向后推動儀器右側的操作手柄,加上總載荷,大指針的轉動緩慢時,將操作手柄搬回來去除負載,推動手柄的過程中要控制好速度,使其保持平穩。

4)記錄下讀數盤上大指針所指的紅色讀數。

5)轉動工作臺上的手輪,使工作臺下降,轉動試樣至未測的位置繼續測試,要保證所測的不同點之間有一定的距離,是彼此點分散較好,同時所測點也不能離試樣的邊緣太近。

1.6 結合劑熱膨脹系數的測定

由于儀器對試樣尺寸有所限制,要求尺寸為5 mm×5 mm×26 mm,試樣尺寸可以在以上數據上下少許波動,實驗所用的結合劑試樣尺寸為6 mm×6 mm×28 mm,所以需對燒成的試樣進行打磨使其尺寸達標,后在微機差熱膨脹儀上測其熱膨脹系數。

1.7 結合劑強度的測定

圖2 抗折強度測試原理圖

如圖2所示,測量試塊的高和寬并作好記錄,調整兩個點的距離為20 mm,啟動機器和電腦,按照材料試驗機的操作規范裝入試塊,設置好參數,開動萬能試驗機使試塊斷裂,記錄電腦顯示抗折強度值。

1.8 顯微結構的觀察

取抗折強度測試中壓斷的磨具試條,觀察試條斷面的形貌及磨料與結合劑的結合狀態。

2 結果與討論

2.1 PbO對結合劑耐火度的影響

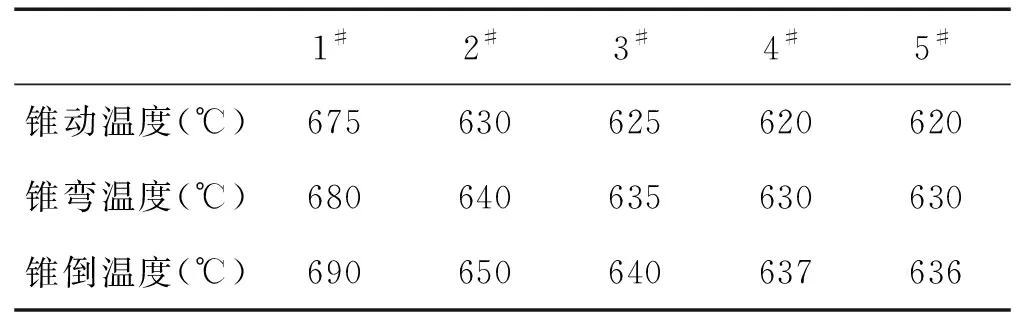

表2 耐火度的測定

表2中1#表示結合劑含PbO質量分數為0;2#表示結合劑含PbO質量分數為5%;3#表示結合劑含PbO質量分數為10%;4#表示結合劑含PbO質量分數為15%;5#表示結合劑含PbO質量分數為20%,其結果如圖3所示。

圖3 加入不同量的添加劑的耐火度

由表2和圖3可知,加入添加劑PbO能降低結合劑的耐火度,2#加入5%能顯著降低結合劑的耐火度,隨著加入量的增大對其影響甚小,從10%開始幾乎不變,加入量控制在10%以下較合適,PbO有毒,防止中毒,因此如果用PbO作添加劑時要盡量少加。

2.2 PbO對結合劑硬度的影響

如圖4所示,當加入5%時磨具試樣的洛氏硬度最大,使洛氏硬度增加了20%,再增大加入量使其硬度有所波動但整體是下降趨勢。

圖4 洛氏硬度隨添加劑量的關系

2.3 PbO對結合劑抗折強度的的影響

按下式進行抗折強度計算:

式中:σb——試樣的抗折強度,MPa;

P——試樣斷裂時的最大負載,N;

L——支點距離,mm;

b——試樣的寬度,mm;

h——試樣的高度,mm。

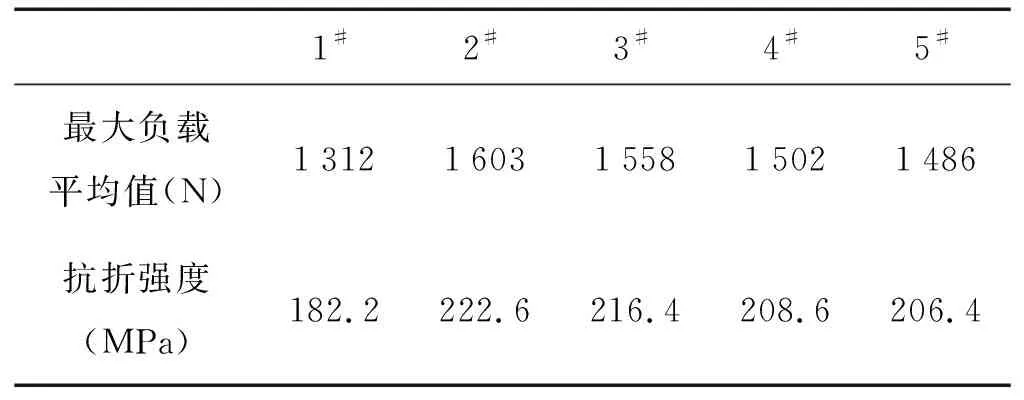

表3 試樣最大負載和抗折強度

由最大負載換算成抗折強度的曲線(見圖5)可知,在所做試驗中1#PbO含量為5%時具有最高的抗折強度。當PbO加入量過大時結合劑的耐火度降低,燒成后組織疏松,表現為磨具試樣的抗折強度下降。

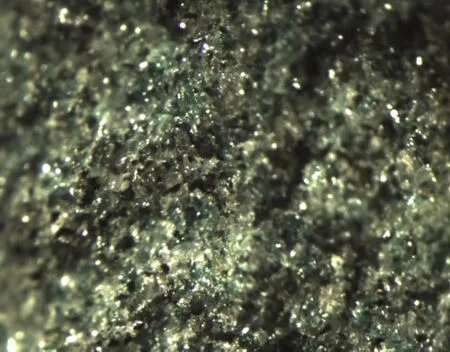

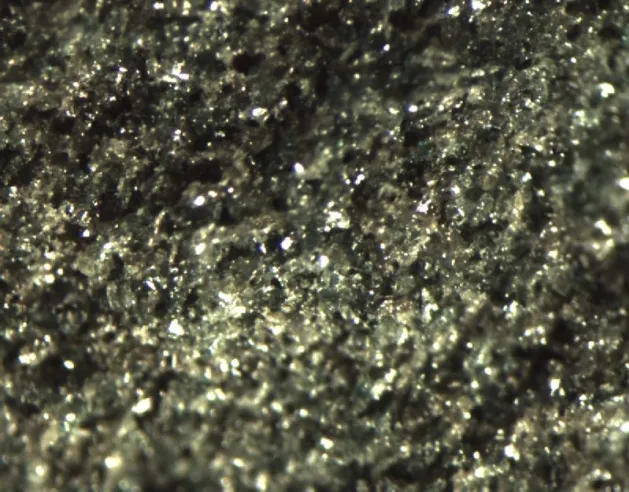

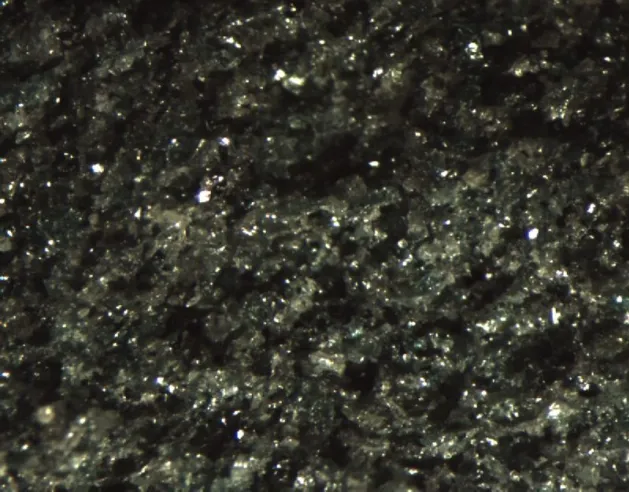

2.4 試樣斷面的觀測

對測過抗折強度后的試樣進行顯微觀測,其試樣斷面顯微圖如圖6所示。本次雖然用的是體視顯微鏡,不能觀測試樣的內部結構,但也能觀測到磨具試樣中的結合劑和磨料的情況及氣孔的分布,從圖6可以觀測到,不含PbO添加劑和加PbO 5%的顯示明顯比其他3組明亮;加添加劑的之間相互比較5%磨具試樣的斷面更加均勻,其它3組有少許發泡。

3 結論

圖5 含有碳化硅磨料試樣的抗折強度

結合劑不含PbO

結合劑含PbO 5%

結合劑含PbO 10%

結合劑含PbO 15%

結合劑含PbO 20%

1)通過向基礎結合劑中添加不同量的PbO,測得耐火度都下降,2#加入5%能顯著降低結合劑的耐火度,隨著加入量的增大對其影響甚小,從10%開始幾乎不變。

2)分別將不同比例添加劑的結合劑與碳化硅磨具做成長條裝磨具和圓柱形磨具,抗折強度在加入5%時最大,隨著加入量的增加有所下降。分析原因為:當PbO過多時結合劑的耐火度降低,燒成后組織疏松,表現為磨具試樣的抗折強度下降;洛氏硬度也是在5%時最大,之后隨著加入量的增大呈波動趨勢。

3)觀測試樣斷面的結構抗折強度后,加添加劑與5%磨具試樣相互比較,其斷面更加均勻。當加入過多量PbO時會有發泡產生。