介觀結構鈣鈦礦太陽能電池的制備研究*

李雪云,曹曉國,林劍春

(廣東工業大學材料與能源學院,廣東廣州510006)

鈣鈦礦型太陽能電池(簡稱PSCs)是由染料敏化太陽能電池演變而來,是以鹵化鉛鈣鈦礦CH3NH3PbX3(X=Cl、I、Br)作為光吸收材料的一種新型太陽能電池[1]。2009年,日本科學家Miyasaka等首次制得以CH3NH3PbX3作為光敏化劑的鈣鈦礦結構太陽能電池[2],之后鈣鈦礦太陽能電池在不到10年的時間里光電轉換效率顯著提高[3]。CH3NH3PbX3作為一種雙極性半導體材料,具有吸光系數高、載流子壽命長、光吸收波長范圍大等優點[4-8]。鈣鈦礦太陽能電池的基本結構為導電玻璃(FTO)/電子傳輸層(TiO2)/鈣鈦礦吸收層(空穴傳輸層)/金屬陰極,通常有兩類結構——介觀結構和平面異質結結構[9-10]。鈣鈦礦吸收層薄膜的形貌以及結晶性直接影響整個電池器件的光電轉換效率。

目前已經報道的太陽能電池中鈣鈦礦層的制備方法主要分為一步溶液法、兩步溶液法以及氣相沉積法3類[11-12]。一步法通常是將兩種鈣鈦礦前驅體溶質溶解到適當的極性溶劑中形成前驅體溶液,然后通過旋涂退火處理得到鈣鈦礦層[13]。兩步法通常是先旋涂PbI2溶液,然后將其浸泡或者旋涂CH3NH3I,退火處理后形成鈣鈦礦層[14]。氣相沉積法是采用PbI2和CH3NH3I為原料,通過真空蒸發原料使其沉積在襯底上形成鈣鈦礦層[15]。相比于兩步法和氣相沉積法,一步溶液法制備工藝簡單且成本較低,是目前應用最為廣泛的鈣鈦礦薄膜制備技術。但是一步法制備薄膜的形貌以及結晶性受溶劑、添加劑以及前驅體濃度的影響較大,而薄膜的質量對于獲得高的光電轉換效率至關重要[16-18]。因此,深入探究這些影響因素,有助于進一步優化鈣鈦礦薄膜制備工藝。

目前,人們通常采用DMF、DMSO、GBL等有機溶劑作為鈣鈦礦的前驅體溶劑[19-20]。Kim 研究小組[21]采用GBL、DMF以及兩者的混合溶劑配制一步前驅體溶液制備鈣鈦礦薄膜,研究發現使用混合溶劑制備出的平面異質結鈣鈦礦太陽能電池效率最優。Yao課題組使用DMF/DMSO混合溶劑輔助膜沉積法,得到均一、致密性好的鈣鈦礦薄膜,使得平面異質結鈣鈦礦電池的效率顯著提高[22]。Yuan等探究了二甲基乙酰胺(DMAC)與DMF作為溶劑對于鈣鈦礦薄膜的作用,發現當使用DMAC作為溶劑時,獲得的鈣鈦礦薄膜更加光滑致密,顯著提高了電池的光電性能[23]。雖然現在有不少關于研究溶劑方面的相關報道,但是一步前驅體溶液的配制以及鈣鈦礦層的旋涂通常需在手套箱內進行,且電池的結構一般為平面異質結。對于在空氣中制備一步前驅體溶液,以及使用填充溶液的方法制備介觀結構鈣鈦礦層太陽能電池的機理研究卻很少[24-25]。深入探究介觀結構中溶劑的作用機理,對于將鈣鈦礦太陽能電池形成商業大規模應用來說至關重要。

筆者采用DMF、GBL、DMSO 3種不同的溶劑,在空氣中配制甲胺鉛碘鈣鈦礦(CH3NH3PbI3)溶液,將其滴涂在碳膜上,待其填充進入電池內部,利用一步溶液法制備出介觀結構鈣鈦礦電池。之后結合X射線衍射(XRD)和紫外-可見吸收光譜(UV-Vis)測試分析3種溶劑的形成機理。

1 實驗部分

1.1 甲胺鉛碘鈣鈦礦溶液的制備

在樣品瓶中稱取等物質的量PbI2和CH3NH3I,用移液槍分別移取1 mL的DMF、GBL、DMSO溶劑加入樣品瓶中,獲得DMF、GBL、DMSO 3種鈣鈦礦溶液。加熱至60℃并攪拌1 h,隨后渦旋震蕩至混合均勻,得到3種不同的鈣鈦礦前驅體溶液。

1.2 鈣鈦礦太陽能電池的制備

用鋅粉以及2%(質量分數)HCl溶液刻蝕FTO導電玻璃,依次使用含表面活性劑的去離子水、丙酮、去離子水、無水乙醇超聲清洗15 min,干燥。將二異丙氧基雙乙酰丙酮鈦(質量分數為75%)與無水乙醇按照體積比為1∶15混勻,靜置1 h作為TiO2致密層旋涂液。取少量TiO2致密層旋涂液滴涂于FTO導電基板上,旋涂速率為5 000 r/min、旋涂時間為30 s,旋涂完畢后置于125℃干燥箱內干燥,再置于箱式電阻爐中在450℃燒結1 h,自然降溫。在致密層上依次絲網印刷Deysol-18NRT漿料、ZrO2漿料制備TiO2介孔層以及間隔層,并置于箱式電阻爐中在500℃燒結0.5 h,自然降溫。在其上絲網印刷碳漿,然后置于箱式電阻爐中在400℃燒結30 min得到碳對電極。最后分別取少量的不同鈣鈦礦前驅體溶液滴于碳膜上,靜置5 min待其滲透至電池內部,轉移至50℃干燥箱內干燥4 h。整個實驗操作以及鈣鈦礦層的制備和退火處理均在空氣中進行,相對濕度控制在50%。

1.3 測試及表征

采用D/Max-2200VPC型X射線衍射儀對薄膜樣品進行XRD測試;采用UV-2550型紫外-可見分光光度計測量薄膜樣品的透光率;采用S-3400N型掃描電子顯微鏡觀察薄膜樣品表面以及斷面的形貌;采用Keithley 2400系列儀器測試有效面積為0.16 cm2鈣鈦礦電池的電流密度-電壓(J-V)特性曲線,計算器件的光電轉換效率。

2 結果與討論

2.1 XRD測試

圖1為采用不同溶劑制備的鈣鈦礦溶液旋涂于TiO2介孔層襯底上形成CH3NH3PbI3薄膜的XRD譜圖。從圖1看出,使用3種不同溶劑配制成的一步前驅體溶液所形成的CH3NH3PbI3薄膜都有明顯的鈣鈦礦晶體特征峰,2θ=14.17°處為 CH3NH3PbI3最強衍射峰,對應鈣鈦礦晶體(110)晶面;2θ為 24.46、28.38、31.8°處呈現出幾個明顯特征峰,分別對應鈣鈦礦晶體(202)(220)(310)晶面。 從 DMF、DMSO 作為溶劑所得薄膜樣品的XRD譜圖發現,在2θ為12.72°處有一個明顯的雜質衍射峰,對應PbI2的(001)晶面。說明在介孔TiO2基底上旋涂DMF和DMSO作為溶劑的鈣鈦礦溶液時,由于溶液不能很好地滲透進入介孔層內部而附著在表面,受到室外條件因素的影響使得鈣鈦礦發生部分分解。而使用GBL作為溶劑時,薄膜樣品XRD譜圖中的雜質衍射峰消失,說明采用GBL作為溶劑的鈣鈦礦溶液更加容易滲透進入介孔層內部,并在內部進行晶體的成核與長大。

圖1 使用不同溶劑配制成的鈣鈦礦溶液在介孔TiO2基底上旋涂形成CH3NH3PbI3薄膜的XRD譜圖

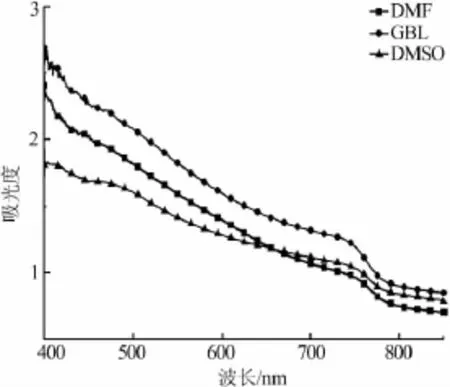

2.2 UV-Vis測試

圖2為采用不同溶劑配制成的鈣鈦礦溶液在介孔TiO2基底上旋涂形成CH3NH3PbI3薄膜的UV-Vis圖。從圖2看出,采用GBL溶劑制備的鈣鈦礦膜對光的吸收能力更強,這是因為相較于DMF和DMSO溶劑而言,采用GBL溶劑制備的鈣鈦礦溶液能更好地滲透進入介孔層內部,使得最終得到的薄膜中CH3NH3PbI3含量增大,所以具有更強的光吸收能力。

圖2 使用不同溶劑配制成的鈣鈦礦溶液在介孔TiO2基底上旋涂形成CH3NH3PbI3薄膜的UV-Vis圖

2.3 SEM表征

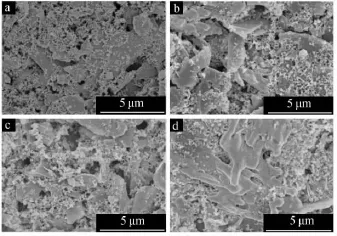

圖3為未填充鈣鈦礦溶液以及填充以不同溶劑制備的鈣鈦礦溶液后電池碳膜表面的SEM照片。吸收層的制備是通過將鈣鈦礦溶液滴涂在碳膜上,待其滲透進入碳膜內部達到介孔層后經過退火處理而得到,因此在介孔層內部形成吸收層的質量對于電池的性能至關重要。從圖3看出,未填充鈣鈦礦溶液的碳膜表面是由大小為2~3 μm的石墨片以及球形炭黑組成,且在表面上存在許多微米級孔洞,有利于溶液的滲透;當采用不同溶劑填充后,可以明顯看出碳膜表面縫隙被填充。從不同溶劑填充后的碳膜表面SEM照片看到,對比于GBL溶劑,當采用DMF、DMSO作為溶劑時碳膜表面存在類似枝條狀的鈣鈦礦晶體。由于溶劑黏度由大到小的順序為DMSO、GBL、DMF,高黏度的DMSO使得鈣鈦礦溶液很難通過縫隙進入碳膜內部,因此在碳膜表面發生結晶,出現類似枝條狀的鈣鈦礦晶體[26]。其次,雖然DMF的黏度小能夠很好地滲透到介孔層內部,但是由于中間相MAI-PbI2-DMF在接近室溫下與碘化鉛的配位能力很強,使得在退火溫度為50℃時不能完全轉化為MAPbI3,從XRD譜圖中也可以看出,其存在PbI2雜質峰[19]。當使用DMF作為溶劑時,鈣鈦礦晶體類似于碘化鉛的枝條狀生長,而這種生長模式會阻礙后面的溶液更好地滲透進入電池內部。而使用GBL作為溶劑時,中間相MAI-PbI2-GBL配位能力不是很強,在溫度為50℃時就能完全轉化為MAPbI3。采用GBL作為溶劑時,鈣鈦礦晶體會形成細小圓形晶粒,因此能夠很好地通過碳膜表面存在的微米級孔洞滲透進而達到介孔層內部。

圖 3 未填充鈣鈦礦溶液(a)以及填充分別以 DMF(b)、GBL(c)、DMSO(d)為溶劑制備鈣鈦礦溶液后電池碳膜表面SEM照片

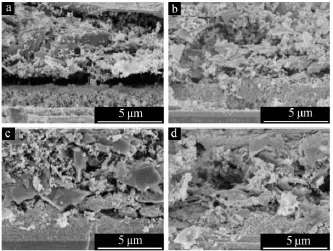

圖4為未填充鈣鈦礦溶液及填充以不同溶劑制備的鈣鈦礦溶液后電池的SEM截面照片。從圖4看出,未填充鈣鈦礦溶液時,碳層與ZrO2間隔層存在明顯縫隙,而當使用一步前驅體溶液填充時,前驅體溶液經碳膜滲透進入ZrO2間隔層,隨后進行晶體的成核、生長將縫隙填充。對比不同溶劑填充后電池的SEM截面照片可以看出,采用GBL作為溶劑時,電池SEM截面平整且致密。而使用DMF、DMSO作為溶劑時,由于鈣鈦礦溶液不能很好地通過碳膜滲透進入ZrO2間隔層,填充效果較差。

圖 4 未填充鈣鈦礦溶液(a)以及填充分別以 DMF(b)、GBL(c)、DMSO(d)為溶劑制備的鈣鈦礦溶液后電池的SEM截面照片

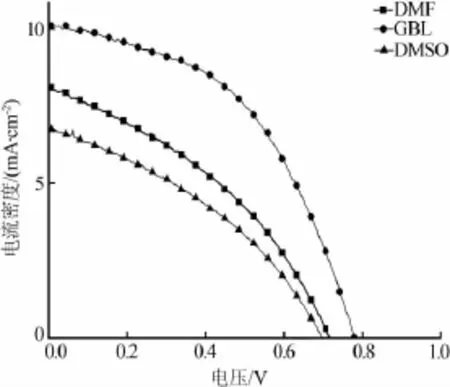

2.4 電池的性能測試

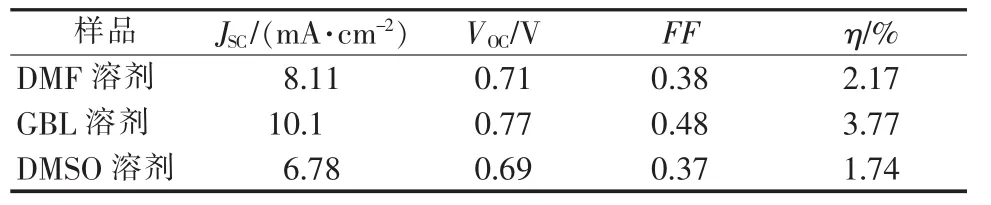

將采用不同溶劑組裝成的器件進行電池性能測試,電池的J-V曲線見圖5,表1為具體的鈣鈦礦電池性能參數。從表1看出,使用GBL溶劑制備的電池效率高達 3.77%,開路電壓(VOC)為 0.77 V,短路電流(JSC)為 10.1 mA/cm2;使用 DMF、DMSO 溶劑制備的電池效率分別僅有2.1%、1.7%。從表1的性能參數可以看出,使用GBL作為溶劑制備電池的短路電流JSC、填充因子FF明顯優于以DMF、DMSO為溶劑制備的電池。主要是由于使用GBL為溶劑制備鈣鈦礦膜的光吸收能力強于以DMF、DMSO為溶劑制備的鈣鈦礦膜(見圖2)。另外,采用GBL為溶劑制備的鈣鈦礦溶液能更好地滲透進入電池內部形成鈣鈦礦晶體,填充效果優于以DMF、DMSO為溶劑制備的鈣鈦礦溶液,并很好地填充了碳膜與間隔層之間的縫隙,縫隙越小,光生電子越能夠快速被收集并有效地傳輸到碳層,從而降低電荷復合及接觸電阻。

圖5 使用不同溶劑作為吸收層組裝成的介孔結構鈣鈦礦電池的J-V曲線

表1 鈣鈦礦電池性能參數

3 結論

采用DMF、GBL、DMSO 3種溶劑配制鈣鈦礦溶液,在空氣中通過滴涂填充進入電池內部組裝成器件,來研究鈣鈦礦在不同溶劑中的形成情況以及電池性能的差異。利用XRD、SEM、UV-Vis表征方法,發現鈣鈦礦形貌以及溶液填充效果影響介觀結構鈣鈦礦太陽能電池的性能。實驗發現,使用GBL作為溶劑的鈣鈦礦形貌以及填充效果最好,且電池的效率明顯優于DMF和DMSO兩種溶劑,其光電轉換效率為3.7%。