紫色紅曲霉FBKL3.0018液態發酵產酯化酶的工藝優化

王 艷,吳鑫穎,胡 娜,唐佳代,王曉丹,王 嘯,*,邱樹毅,*

(1.貴州大學,貴州省發酵工程與生物制藥重點實驗室,貴州貴陽 550025;2.貴州大學,釀酒與食品工程學院,貴州貴陽 550025)

短碳鏈羧酸酯是構成白酒香味物質的重要成分之一,在白酒釀造過程中由微生物產生的酯化酶能使呈香前體轉化為香味物質[1-2]。因此,從白酒生產中篩選高產酯化酶的微生物以及強化其產酯能力,對白酒尤其是濃香型白酒起到增香和提高酒質具有重要意義[3-5]。

酯化酶來源遍及動物、植物和微生物,但目前研究較多且工業上常用的酯化酶大多數來源于微生物,自然界能產酯化酶的微生物種類繁多,例如細菌、根霉、紅曲霉、酵母、放線菌等[6-8]。而在白酒生產過程中常見的產酯化酶微生物主要有細菌、根霉、紅曲霉[9-11]。紅曲霉在發酵培養過程中能分泌多種生理活性物質,如酯化酶、α-淀粉酶、糖化酶、紅曲色素、麥角固醇、γ-氨基丁酸等,不同菌株所產生理活性物質會存在一定差異,引起全球相關領域學者的熱切關注[12-14]。本文采用的FBKL3.0018分離自貴州某濃香型酒廠中溫大曲[15],其來源十分安全,通過培養基及培養條件優化實驗,可有效提高該菌株在白酒生產上的應用價值。

本實驗采用液態發酵培養,通過單因素實驗、Plackett-Burman實驗和響應面試驗對FBKL3.0018產酯化酶進行研究,通過考察發酵培養基組和培養條件對產酯化酶活性的影響,對產酯化酶工藝進行優化,以期提高該菌生產酯化酶的能力,為其更好地用于白酒釀造中生產香味物質。

1 材料與方法

1.1 材料與儀器

FBKL3.0018 分離自貴州某濃香型酒廠中溫大曲;麥芽汁瓊脂培養基(MEA) 分析純,青島海博生物技術有限公司;麥芽糖、牛肉膏、蛋白胨 分析純,北京奧博星責任有限公司;碳源和氮源、α-乙酸萘酯、固蘭B鹽(Fast blue B salt) 純度≥99%,合肥博美生物科技有限責任公司(進口分裝);其他試劑 均為國產分析純。

Thermo Fisher臺式高速冷凍離心機 賽默飛世爾科技(中國)有限公司;SPX-250B-Z生化培養箱 上海博訊實業有限公司醫療設備廠;723型可見分光光度計 上海精密科學儀器有限公司制造;PHS-3CpH計 上海鴻蓋儀器有限公司;HH數顯恒溫水浴鍋 江蘇金壇市中大儀器廠;ZQPL-200振蕩培養箱 天津市萊玻特瑞儀器設備有限公司。

斜面培養基:MEA。

種子培養基(%):4%葡萄糖,1.5%蛋白胨,0.15%七水硫酸鎂,pH自然,用蒸餾水配制,115 ℃濕熱滅菌30 min。

基礎發酵培養基(g/L):5%葡萄糖,2%蛋白胨,0.15%七水硫酸鎂,pH自然,用蒸餾水配制,115 ℃濕熱滅菌,30 min。

1.2 實驗方法

1.2.1 培養方法

1.2.1.1 菌種活化 將轉接好的菌種斜面放置于30 ℃恒溫培養箱,培養活化5~7 d。

1.2.1.2 種子培養 將活化好的菌種用接種環刮至裝有玻璃珠的無菌生理鹽水中,30 ℃,160 r/min,振蕩1 h,經無菌脫脂棉過濾后鏡檢,制成1×107~1×108個/mL的孢子懸液。按體積比7%的接種量將孢子懸液接種至裝有50 mL/250 mL種子培養液的三角瓶中30 ℃,160 r/min搖瓶培養18 h。

1.2.1.3 發酵培養 按體積比7%的接種量將種子培養液接種至裝有50 mL/250 mL基礎發酵培養基的三角瓶中,30 ℃,160 r/min搖瓶培養90 h。

1.2.2 紫色紅曲霉液態發酵培養產酯化酶的優化實驗設計

1.2.2.1 單因素實驗設計 單因素優化的固定條件為:5%葡萄糖,2%蛋白胨,0.15%七水硫酸鎂,pH自然值,發酵溫度30 ℃,接種量7%(v/w),裝液量50 mL/250 mL,搖床轉數160 r/min,發酵時間72 h。優化因素為培養基組分氮源(牛肉膏、蛋白胨、氯化銨、硝酸鈉)及最優氮源濃度(1%、1.5%、2%、2.5%、3%),碳源(葡萄糖、蔗糖、可溶性淀粉、麥芽糖)及最優碳源濃度(2%、4%、6%、8%、10%、12%),無機鹽(無水氯化鈣、硫酸亞鐵、硫酸鋅、七水硫酸鎂、磷酸二氫鉀)及最優無機鹽濃度(0.05%、0.1%、0.15%、0.2%、0.25%),pH(3.0、3.5、4.0、4.5、5.0、5.5、6.0、6.5),發酵溫度(23、27、31、35、39 ℃),接種量(3%、5%、7%、9%、11%、13%),裝液量(30、35、40、45、50、55、60、65、70 mL/250 mL),搖床轉數(120、140、160、180、200 r/min),發酵時間(24、48、72、96、120、144、168 h),以發酵液中酯化酶酶活為考察指標,對發酵培養基組成及培養條件進行單因素實驗,每組實驗重復3次,實驗結果取其均值。

1.2.2.2 Plackett-Burman實驗設計 根據單因素實驗結果,進一步采用Design-Expert軟件中N=12的Plackett-Burman實驗設計,以酯化酶活性(U/mL)為響應值,對培養基中的氮源、碳源、無機鹽、初始pH、發酵溫度、接種量、裝液量、搖床轉速、發酵時間進行篩選,每個因素設置+1和-1水平,為了避免遮掩其他因素的重要性,+1水平取-1水平的1.25倍進行實驗,每組實驗重復3次,實驗結果取其均值。PB實驗設計因素水平見表1。

表1 Plackeet-Burman因素水平表

1.2.2.3 響應面試驗設計 根據Plackett-Burman實驗設計結果,選取對酯化酶活性影響較顯著的蔗糖、發酵溫度、發酵時間三個因素為自變量,以酯化酶活性(U/mL)為響應值,采用Box-Behnken進行中心組合設計,進行三因素三水平實驗,每組實驗重復3次,實驗結果取其平均值。BB實驗設計因素水平表見表2。

表2 響應面試驗因素水平表

1.2.3 酯化酶活性測定 粗酶液的制備:發酵結束后,將發酵培養基過濾,真空抽濾,4 ℃,8000 r/min,離心8 min,收集上清液,用于酶活力測定。

酶活力定義:40 ℃條件下反應10 min,每分鐘產生1.0 μmolα-萘酚所需的酶量為1個酶活力單位(U)。

1.2.4 數據數據 利用Design-Expert 8.06軟件進行Plackett-Burman實驗設計和響應面分析,Origin 9.0軟件作圖。

2 結果與分析

2.1 單因素實驗結果

2.1.1 氮源對酯化酶活性的影響 2%的氮源對酯化酶活性的影響結果如圖1A所示,牛肉膏對酯化酶活性影響最大,酯化酶活為220.65 U/mL,氯化銨對酯化酶的分泌起抑制作用。相同實驗條件下,不同濃度的牛肉膏對酯化酶活性影響結果如圖1B所示,當牛肉膏含量為2%時,酯化酶活性為225 U/mL。有機氮(牛肉膏)和無機氮(硝酸鈉)對酯化酶的分泌影響最大,因此選擇兩者進行復配能更有效促進酯化酶生產,相同實驗條件下,實驗結果如圖1C所示,2%牛肉膏+0.3%硝酸鈉復配時,酯化酶活性為265.87 U/mL。

圖1 氮源對FBKL3.0018產酯化酶的影響

2.1.2 碳源對酯化酶活性的影響 碳源對酯化酶活性的影響結果如圖2A所示,蔗糖對酯化酶活性影響最大,酯化酶活性為279.79 U/mL。相同實驗條件下,不同濃度的蔗糖對酯化酶活性影響結果如圖2B所示,當蔗糖含量為6%時,酯化酶活性達到292.35 U/mL。

圖2 碳源對FBKL3.0018產酯化酶的影響

2.1.3 無機鹽對酯化酶活性的影響 無機鹽對酯化酶活性的影響,實驗結果如圖3A所示,其中無水氯化鈣和七水硫酸鎂對酯化酶分泌起促進作用,酶產量分別為311.31、287.22 U/mL,而硫酸亞鐵和硫酸鋅對酯化酶的分泌起抑制作用。同時選取無水氯化鈣和七水硫酸鎂進行較優濃度實驗,結果如圖3B所示,0.15%的七水硫酸鎂酯化酶活性為298.48 U/mL,0.2%的無水氯化鈣酯化酶活性為322.04 U/mL。

圖3 無機鹽對FBKL3.0018產酯化酶的影響

2.1.4 初始pH對酯化酶活性的影響 不同初始pH對酯化酶活性影響結果如圖4所示。不同起始pH對酯化酶活性影響的差異較大。當發酵液初始pH為4.5時,酯化酶活性最大,為356 U/mL。因此,本研究選擇發酵液初始pH為4.5進行后續實驗。

圖4 不同pH對FBKL3.0018產酯化酶的影響

經上述發酵培養基單因素優化實驗,得到FBKL3.0018發酵培養的最優條件為2%牛肉膏+0.3% 硝酸鈉、6%蔗糖、0.15%七水硫酸鎂、0.2%無水氯化鈣、發酵液初始pH4.5,在此基礎上進行FBKL3.0018發酵培養條件對酯化酶活性的影響實驗。

隨后,外交部發言人12月6日在例行記者會上強調,中方已就此事分別向加方、美方提出嚴正交涉,并表明嚴正立場,要求對方立即對拘押理由作出澄清,立即釋放被拘押人員,切實保障當事人的合法、正當權益。

2.1.5 發酵溫度對酯化酶活性的影響 實驗結果如圖5所示,FBKL3.0018在不同溫度下酯化酶活性各異。酯化酶活性隨溫度升高先增加后降低。當發酵發酵溫度為31 ℃時,酯化酶活性最大為347.66 U/mL。

圖5 發酵溫度對FBKL3.0018產酯化酶的影響

2.1.6 接種量對酯化酶活性的影響 不同接種量對酯化酶活性的影響結果如圖6所示。酯化酶活性隨接種量增加先增加后降低,當接種量為9%(v/w)時達到最大,酶活為363 U/mL。

圖6 接種量對FBKL3.0018產酯化酶的影響

2.1.7 溶氧量對酯化酶活性的影響 溶氧量是指水體中氧氣的溶解量,水生生物利用溶解在水中的氧氣來維持生命。在微生物發酵培養過程中,培養基中溶氧量對代謝物會造成一定影響。溶氧量對酯化酶活性影響結果如圖7A所示,當裝液量為45 mL/250 mL時,達到最大酶活為338.05 U/mL;而搖床轉速對酯化酶分泌的影響結果如圖7B所示,當搖床轉速為160 r/min時,酯化酶活性最大為309.05 U/mL。

圖7 溶氧量對FBKL3.0018產酯化酶的影響

2.1.8 發酵時間對酯化酶活性的影響 不同發酵時間對酯化酶活性的影響結果如圖8所示,發酵初期,酯化酶活性隨時間呈線性增加,到96 h時達最大,酶活為368.69 U/mL。

圖8 發酵時間對FBKL3.0018產酯化酶的影響

通過對FBKL3.0018發酵培養基及培養條件單因素優化實驗,得到該菌產酯化酶的單因素優化結果為2%牛肉膏+0.3%硝酸鈉,6%蔗糖,0.2%無水氯化鈣和0.15%七水硫酸鎂,初始pH4.5,發酵溫度31 ℃,搖床轉數160 r/min,裝液量45 mL/250 mL,接種量9%,發酵時間96 h。

2.2 Plackett-Burman實驗設計及結果

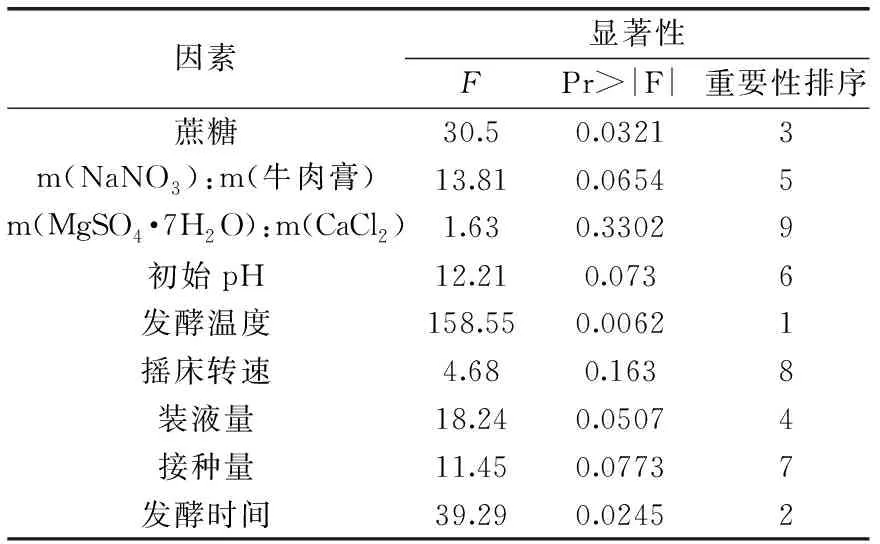

Plackett-Burman實驗設計及結果見表3,各因素主效應分析見表4。

表3 Plackeet-Burman實驗設計及結果

由表4知,在95%水平以上(p<0.05)的影響因素有:發酵溫度、發酵時間、蔗糖,所以本實驗選取這三個差異顯著的因素進行下一階段的響應面試驗。

表4 Plackeet-Burman實驗因素主效應分析

2.3 FBKL3.0018產酯化酶響應面優化結果

2.3.1 響應面優化結果及回歸模型方差分析 在Plackett-Burman實驗設計和主效應分析的基礎上,根據Box-Behnken中心組合設計,實驗設計和結果見表5,進行三因素三水平實驗。

表5 Box-Behnken實驗設計及結果

利用中心組合實驗設計,用Design-Expert 8.06軟件對實驗結果進行多元回歸分析,得到FBKL3.0018所產酯化酶對發酵溫度(A)、發酵時間(B)、蔗糖(C)擬合回歸方程為:

Y=368.20+7.75A+10.88B+20.13C-5.50AB-14.00AC+12.75BC-67.23A2-49.98B2-48.47C2。

對回歸模型進行方差分析,由表6知模型p<0.001,失擬項p>0.05,回歸模型極顯著,失擬檢驗不顯著,表明該模型在所研究區域內擬合性較好。模型R2=0.9915,RAdj=0.9806這兩個值高且接近,表明回歸模型能解釋生產酯化酶的培養優化過程,所以方程擬合較好;CV/%<10,證明實驗可信度強及精確度較高。綜上說明該回歸方程給FBKL3.0018生產酯化酶提供了一個良好的模型。

表6 回歸方程的方差分析

回歸方程分析表明,因素B、C、AC、A2、B2、C2對酯化酶的分泌有極顯著的影響(p<0.01),因素A、BC對酯化酶的產生具有顯著影響(p<0.05),因素AB對酯化酶的形成影響不顯著(p>0.05)。此模型中蔗糖和發酵溫度及發酵時間和蔗糖之間交互作用顯著,交互作用如圖10、圖11所示。由F值大小得出,各因素對酯化酶分泌的影響依次是C(蔗糖)>B(發酵時間)>A(發酵溫度)。

2.3.2 響應曲面和等高線圖及其分析 等高線的形狀為橢圓形表明因素間的交互作用顯著,圓形則表示因素間交互作用不顯著[17]。從圖9的等高線可直觀看出,發酵溫度和發酵時間交互作用不顯著。從三維立體圖可以看出紅曲霉產酯化酶存在極大點,發酵溫度從27 ℃升高至31 ℃時,酯化酶產量增加,當發酵溫度繼續升高時,酯化酶產量下降,說明酯化酶產量的極點出現在31 ℃左右。因兩者交互作用不顯著,發酵時間應保持在90 h左右。

圖9 發酵溫度和發酵時間對FBKL3.0018產酯化酶的交互影響

從圖10的等高線圖可以看出,在發酵時間穩定的情況下,蔗糖和發酵溫度交互作用顯著,從三維立體圖中可以看出,酯化酶產量在合適的蔗糖濃度和發酵溫度下,具有最大值,該極大值出現在中間的蔗糖濃度6.5%左右,發酵溫度31 ℃左右。

圖10 發酵溫度和蔗糖對FBKL3.0018產酯化酶的交互影響

從圖11的等高線圖可以看出,發酵溫度不變的條件下,發酵時間和蔗糖交互作用顯著。三維立體圖可以看出,增大發酵時間和蔗糖有助于提高酯化酶產量,酯化酶產量存在極大點。該極點出現在發酵時間95 h左右,蔗糖濃度6.5%左右。

圖11 發酵時間和蔗糖對FBKL3.0018產酯化酶的交互影響

2.3.3 回歸模型驗證實驗 通過響應面優化設計,經Design-Expert軟件分析,得出最優條件為30.6 ℃、發酵時間95.5 h和蔗糖濃度6.2%,預測值為368.82 U/mL。為滿足實驗實際情況需要,將上述條件改為:發酵溫度31 ℃、發酵時間96 h和蔗糖濃度6%進行響應面所建模型的預測值驗證實驗,以優化后的條件三次重復實驗,三次實驗結果均值為355.62 U/mL,SD值為0.78 U/mL,與預測值368.82 U/mL較接近,相對誤差為0.96%。表明預測值與實際值具擬合性較好,優化模型有效可靠。同時,優化后的酯化酶活性(355.62 U/mL)比優化前(133.12 U/mL)提高了2.67倍,說明本實驗設計的優化方案合理,得到的培養條件能有效提高酯化酶活性。

3 結論

在單因素實驗基礎上,采用Plackett-Burman實驗設計,利用響應面對FBKL3.0018產酯化酶的發酵培養條件進行優化,建立產酯化酶的回歸模型,經驗證實驗證明該模型切實可行。確定FBKL3.0018產酯化酶的最佳培養條件方為:牛肉膏2%、蔗糖6%、0.2%無水氯化鈣和0.15%七水硫酸鎂、初始pH4.5、發酵溫度31 ℃、搖床轉速160 r/min、裝液量45 mL/250 mL、接種量9%和發酵時間96 h。在此條件下,酯化酶活性為355.62 U/mL,比優化前提高了2.67倍。