某礦綜放工作面頂煤回收率統計分析

閻志偉

(同煤集團永定莊煤業有限公司)

某礦地質條件簡單,煤層較厚,適用于放頂煤開采,不僅能夠最大限度地開采放頂煤,減少遺留于采空區的頂煤,還能減少煤炭資源浪費,提高礦山經濟效益[1-3]。本研究對該礦6125綜放工作面頂煤回收率進行統計分析。

1 工作面概況

太原組9#、10#、11#煤層為某礦的主要開采煤層。9#煤層屬厚煤層,10#、11#煤層采用分層開采方式。目前,該礦采用單一走向長臂后退式采煤法,自然垮落法管理頂板[4]。回采工藝全部為綜合機械化工藝,且在開采9#、10#、11#煤層時采用綜放放頂煤一次采全高方式[4]。6125工作面東至六采區大巷,西距井田西界32 m,南鄰實體工作面,北至黑坡溝保安煤柱,工作面走向長1 442 m,傾向長190.7 m,煤層傾角平均5°,平均厚8.5 m。根據鄰近礦井放頂煤工作面的回采情況,結合該工作面的特點,確定初次放煤距離為6~8 m,即支架全部走出切眼后開始放煤,放煤循環步距為1.6 m,即采煤機割煤2刀,后面的支架放1次頂煤。放煤方法為多輪順序、分段等量放煤,將工作面分為2~3段,段內同時開啟相鄰2個放煤口,每次放出1/3~1/2的頂煤量,按順序循環放煤,將該段的頂煤全部放完,而后進行下一段放煤,或各段同時進行[5-6]。

2 頂煤回收率統計分析

2.1 統計方案確定

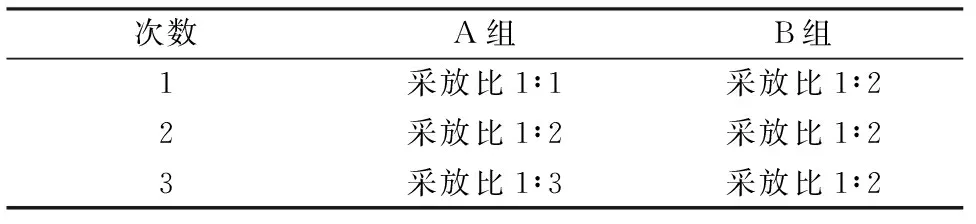

工作面支架的升降范圍為1.7~3.2 m,正常生產過程中采放比為1∶3,放煤步距為0.8 m。本研究采放比考慮1∶1、1∶2、1∶3;現場移架將考慮0.8,1.6,2.4 m放煤步距(表1)。在現場驗證過程中,推進總刀數為22刀,距離為17.6 m,每組進行12刀割煤,支架高度分別為3.2,2.9,2.1 m,采用電子泵稱量出每刀放出煤量及混進的矸石量。

表1 現場統計方案

2.2 采放比驗證及分析

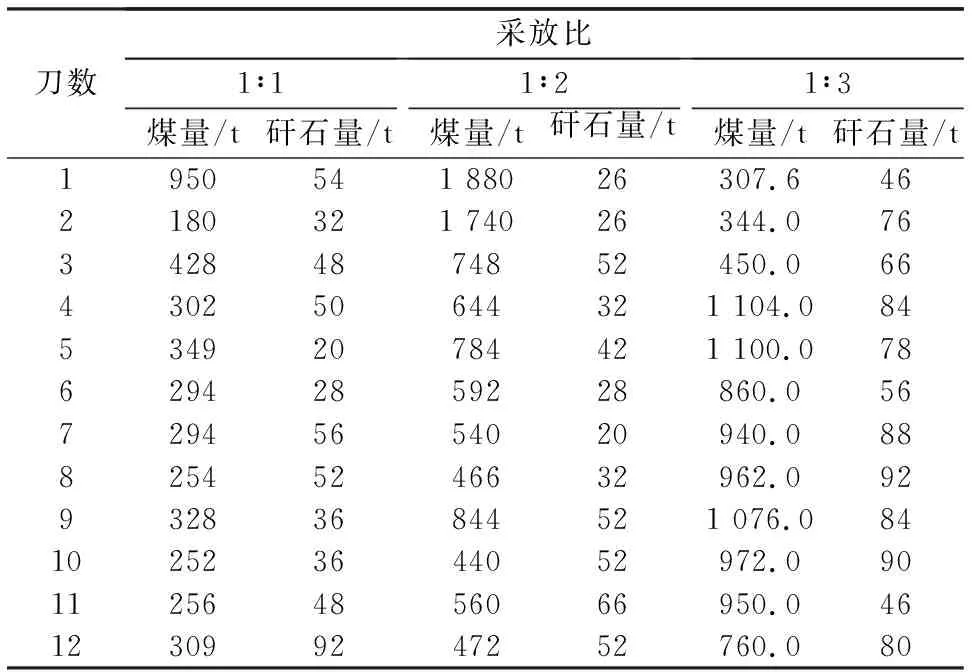

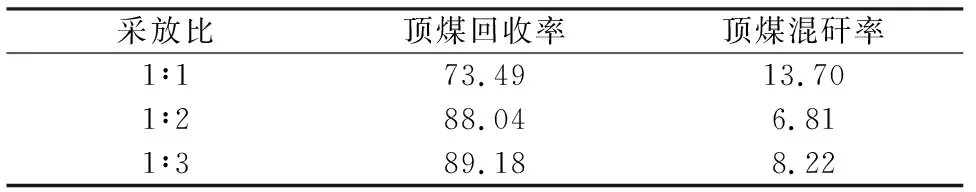

現場部分數據統計結果見表2。A組中3組試驗指標見表3。

表2 現場統計結果

表3不同采放比對應的頂煤回收率及含矸率%

綜合分析表2、表3及相關統計數據可知:混矸率與回收率是2個彼此矛盾的指標,要提高放頂煤的回收率,則應多放煤以增大放煤量,而此時的混矸量會增大;要實現低混矸率,見矸石便關門,如此會增大頂煤損失量。因此,最佳采放比應為1∶2。

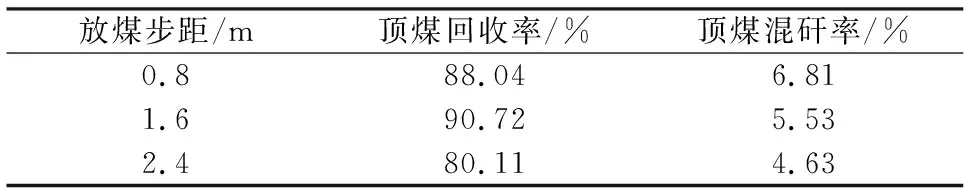

2.3 放煤步距驗證及分析

在B組方案中,工藝方式為主要考慮因素,采用1∶2采放比,考慮3種放煤步距,即0.8,1.6,2.4 m。設計總刀數為22刀,距離為17.6 m,支架高度為2.5 m,采用電子泵秤稱量并記錄每刀放出煤量和矸量,誤差小于100 kg。3種工藝方式的平均指標見表4。

表4 3種放煤步距對應的頂煤回收率及含矸率

分析表3可知:放煤步距為0.8和1.6 m對應的頂點煤回收率差別較小,當放煤步距為2.4 m時,頂煤回收率降低較明顯;頂煤混矸率隨著放煤步距的增大而逐漸降低。根據礦山對頂煤回收率的要求,一般不選擇放煤步距為2.4 m的工藝方式[7-10];當采放比為1∶2時,放煤步距為1.6 m的放頂煤回收率明顯高于放煤步距為0.8,2.4 m的放頂煤回收率,遠大于該礦2015年之前的84.5%頂煤回收率。

3 結 語

對于放頂煤來講,較佳放煤高度是存在的,本研究通過對某礦6125綜放工作面的頂煤回收率等指標進行統計分析,認為當采放比為1∶2時,適宜的放煤高度為3~8 m,1.6 m放煤步距較適合于該礦煤層開采,相應的頂煤回收率可提高至90.72%。