改進PVC樹脂增塑劑吸收量的措施

魯銘

(陜西北元化工集團股份有限公司,陜西 榆林 719319)

陜西北元化工集團股份有限公司化工分公司聚氯乙烯二分廠(以下簡稱北元化工)10萬t/a PVC生產裝置采用懸浮聚合生產工藝,在PVC-SG3樹脂生產過程中,產品的增塑劑吸收量在26~30 g,波動較大。

1 原因分析

影響PVC樹脂增塑劑吸收量的因素是多方面的,主要有分散劑用量,VCM、純水質量,釜溫,反應時間,配方,助劑質量等。

2 控制措施

通過收集北元化工PVC-SG3的生產配方,樹脂質量報表,聚合釜反應時間,漿料pH值,水分離器、儲槽、回收槽VCM的pH值(各設備中水相pH值),結合北元化工實際生產情況,制定了一系列改進措施,達到了穩定樹脂增塑劑吸收量的目的。

(1)二次分散劑單獨配制。

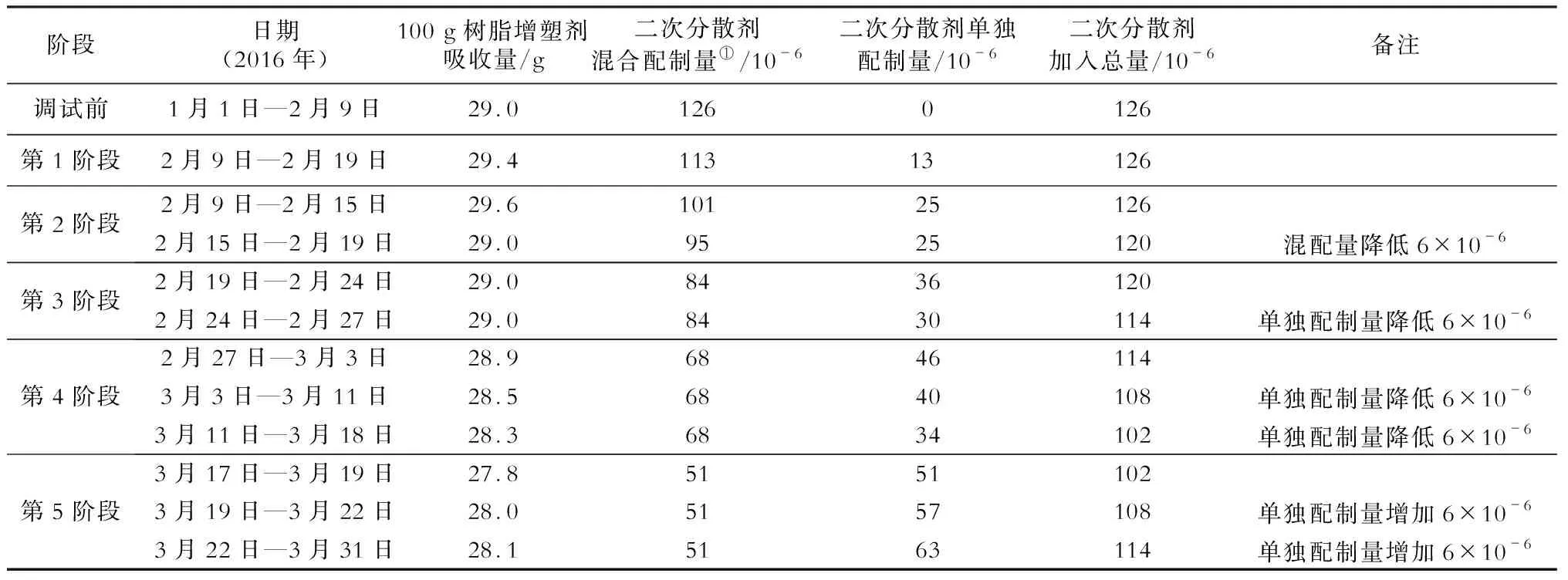

北元化工主要通過調整二次分散劑LM-10HD用量來調節PVC-SG3的增塑劑吸收量。二次分散劑的醇解度一般在30%~60%,其中40%~50%醇解度的二次分散劑效果最好,使用也最廣泛[1]。北元化工目前使用的二次分散劑為醇解度38%~42%的固體分散劑。由于原設計中無二次分散劑配制及添加裝置,二次分散劑只能與主分散劑混合配制,影響了分散劑使用效率。為此,北元化工定制了二次分散劑配制槽,安裝投用后開始配方調試。為了防止樹脂質量大幅度波動,計劃分10個階段逐步實現二次分散劑的單獨添加,每個階段二次分散劑混合配制量降低10%,單獨配制量增加10%。調試到第5階段時因輔助分散劑配制槽夾套出現裂縫,停止調試1個月,設備維修正常后開始繼續調試,最終完全實現了二次分散劑的單獨配制。調試后PVC-SG3增塑劑吸收量穩定在28~28.5 g。在實際操作過程中,還根據樹脂質量變化對二次分散劑用量進行了調整。

具體調試周期及加入量見表1。

表1 二次分散劑配制方法及用量調整

①相對于VCM質量,下同。

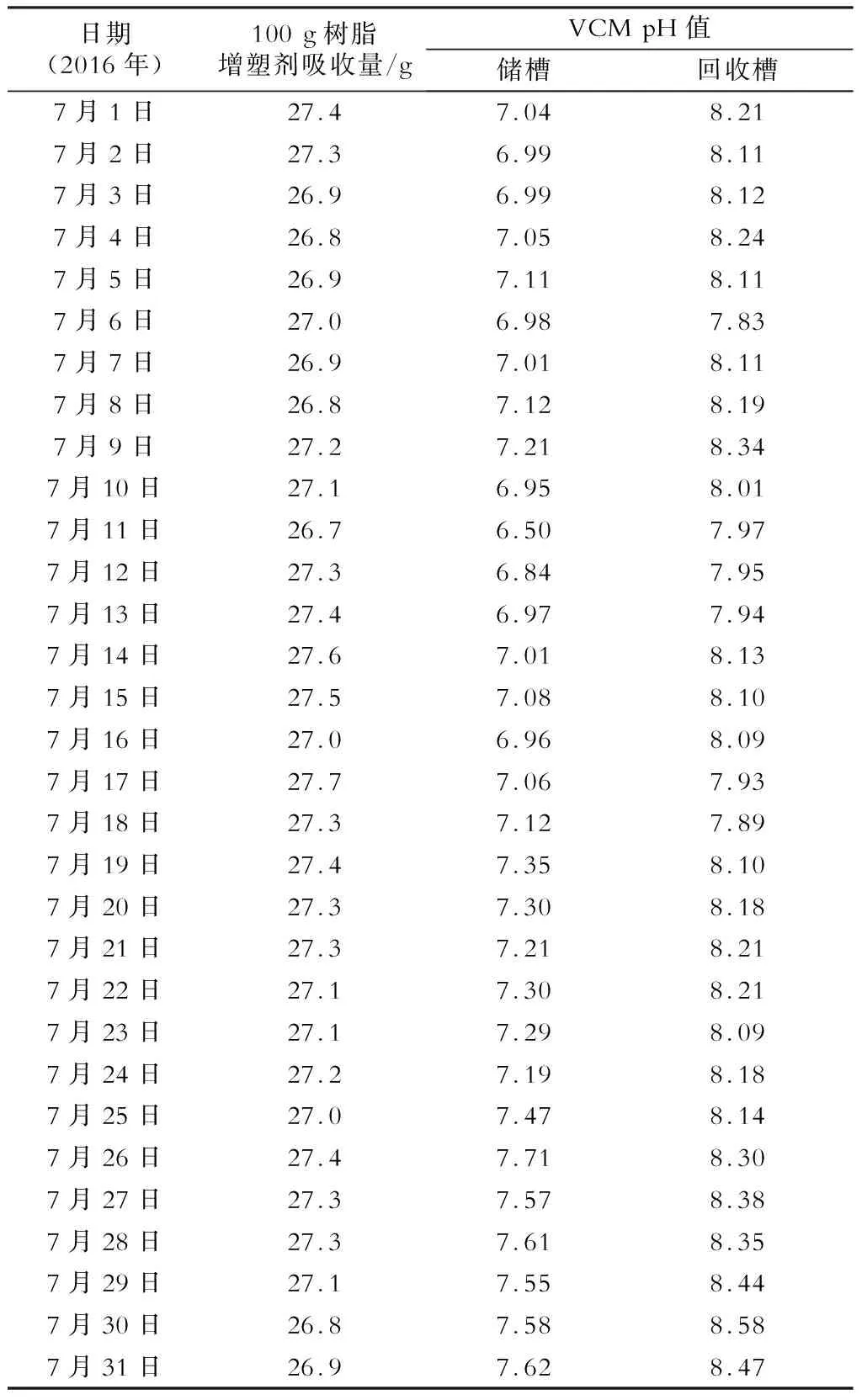

(2)明確新鮮VCM和回收VCM pH值要求。

聚合體系pH值是影響樹脂表觀密度、增塑劑吸收量的重要因素之一。通過數據分析得出聚合用純水pH值和VCM pH值都會影響樹脂增塑劑吸收量[2]。北元化工原只對純水pH值指標作過明確規定(6~9),未對VCM pH值指標進行明確規定和管控。VCM pH值主要是通過加入阻聚劑來調節,原來只規定了合成精餾系統和聚合回收系統阻聚劑的配制方法和加入量,新規定中將新鮮VCM、回收VCM、精餾水分離器的pH值納入工藝指標管控和考核體系,根據檢測值來調整阻聚劑加入量。儲槽和回收槽VCM pH值分別控制在6~7.5和7.5~8.5,防止VCM pH值變化引起樹脂增塑劑吸收量的波動。

新規定實施后,PVC-SG3增塑劑吸收量及VCM pH值匯總見表2。

(3)樹立“指標超標就是事故”的理念,從源頭、過程控制抓起,防止因指標波動引起增塑劑吸收量的波動。北元化工通過制定制度,將影響樹脂質量的關鍵指標(如分散劑固含量、純水質量、VCM pH值、助劑質量等)納入關鍵質量點進行管控,每周進行檢查、通報、考核,提高操作精度。

(4)確定回收VCM加入量的上下限,防止因各釜回收VCM加入量不同引起的增塑劑吸收量波動。

3 改造效果

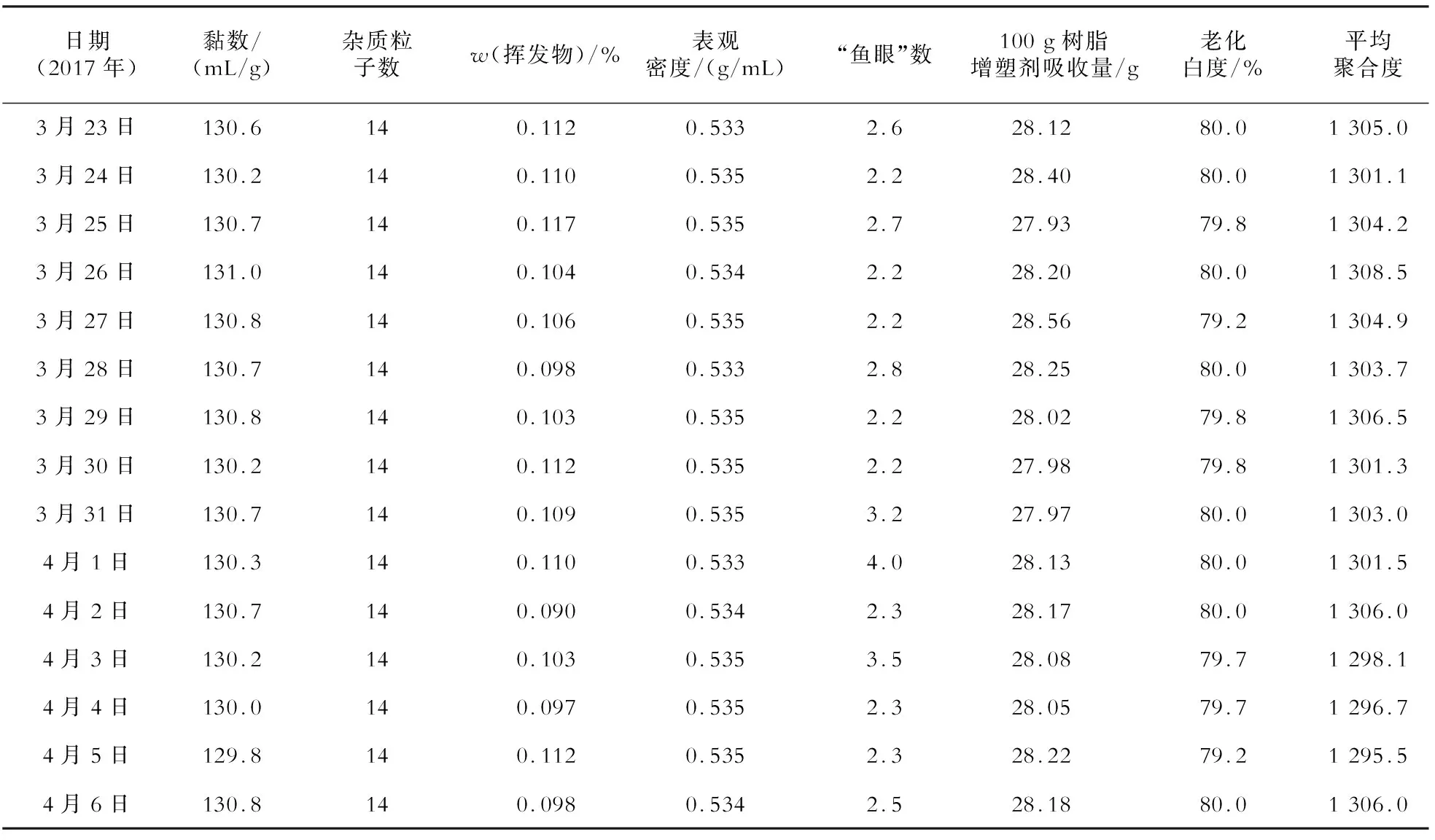

采取上述措施后,PVC-SG3的增塑劑吸收量控制在28 g左右,樹脂質量報表見表3。

表2 PVC-SG3增塑劑吸收量及

表3 改進后PVC-SG3質量

注:表中數據為同一日期內多批次樹脂測試平均值。

4 結語

通過采用二次分散劑單獨配制添加、穩定VCM的pH值、嚴格監管關鍵質量控制點指標、控制回收VCM加入量等措施,成功地將PVC-SG3的增塑劑吸收量穩定在28 g左右,同時減少了二次分散劑用量,降低了成本,提高了產品競爭力。