我國鋅基復合熱穩定劑的生產技術進展

胡寶建 李建成

(杭州金誠助劑有限公司,杭州,310005)

鋅基復合熱穩定劑(文中簡稱鈣鋅、鋇鋅、鉀鋅、復合熱穩定劑)經過幾十年的發展,目前我國鋅基復合熱穩定劑生產企業數量眾多,市場競爭激烈。在產品設計上,從考慮單一熱穩定性到全面性能;在生產工藝上,從粗放型間歇式生產到精細化自動化生產;在技術服務上,從指導客戶穩定使用到主動為客戶降低成本。面對激烈的市場競爭壓力及嚴格的環保壓力,企業迫切需求新技術和節能綠色生產工藝。目前我國不少企業在鋅基復合熱穩定劑的配方、工藝及設備上進行了大量的創新實踐,本文結合國內公開的若干專利,綜述了我國眾多鋅基復合熱穩定劑中具有代表性的生產技術進展,供業內從業人員參考。

1 鋅基復合熱穩定劑的配方設計思路

一個成熟的鋅基復合熱穩定劑配方至少需要經過穩定劑生產商設計并生產、PVC制品廠試用、全面推廣使用等這樣的一個循環周期。鋅基復合熱穩定劑對PVC配方的作用不僅為熱穩定性,還包含其他性能。其中熱穩定性包含靜態熱穩定性和動態熱穩定性,還可分為初期熱穩定性和長期熱穩定性。其他受復合熱穩定劑影響的性能包括加工性、透明性、耐候性、電性能、力學性能、抗析出性能、發泡性能等。因此,鋅基復合熱穩定劑的配方設計是一個復雜的專業工作。建議初學者根據已有的基礎配方開展工作,或者參照簡易的配方模型:“鋅鹽+第一長期輔助熱穩定劑+其他原料”[1],以此為基礎,逐步開展原料品種、數量、工藝等因素對綜合性能影響的測試試驗。鋅基復合熱穩定劑的配方組成包含鋅鹽、ZnCl2置換劑 (或絡合劑)、吸酸劑、初期輔助穩定劑、潤滑劑、載體等,表1列出了側重于熱穩定性能而設計的鋅基復合熱穩定劑中的配方結構。

表1 基于熱穩定性的鋅基復合熱穩定劑的配方結構Tab.1 Formulation of zinc-based composite heat stabilizers designed for thermal stability

2 鋅基復合熱穩定劑的生產技術

鋅基復合熱穩定劑屬于復合熱穩定劑范疇,按產品物理形態不同分為:固體、液體和糊狀(或稱漿狀),而固體復合熱穩定劑又包括粉體、粒狀和片狀復合熱穩定劑等[2]。

2.1 固體復合熱穩定劑的生產技術

固體復合熱穩定劑主要以硬脂酸鹽為基礎,添加輔助熱穩定劑、潤滑劑等混合而成。生產規模較大的穩定劑企業,傾向于自主生產硬脂酸鹽,利于控制成本和質量。規模小的穩定劑企業,多數外購硬脂酸鹽,工藝主要以復配為主,配方調整靈活、生產效率高。生產片狀和粒狀的穩定劑企業,可以采用一步法生產,也可以由粉體混合后再成型片狀或者粒狀。由于產品無塵化,越來越受到產品生產者和使用者的青睞,生產或者轉型生產片狀、粒狀產品的企業也越來越多。

2.1.1 粉體復合熱穩定劑生產工藝

2.1.1.1 硬脂酸鹽的制備

硬脂酸鹽的制造方法一般有三種:沉淀法(又稱復分解法或者兩步法)、直接金屬反應法和熔融法[3]。目前以熔融法為主。主要生產設備:反應釜(帶加熱溫控、攪拌、冷凝器)、閃蒸器、粉碎機、包裝機、除塵器等。

例1:硬脂酸鋅的生產。常壓下將1400 g硬脂酸投入到反應釜中加熱至130~160℃后加入催化劑雙氧水70 g以及氧化鋅220 g反應90 min為熔融狀態。加入抗氧劑5 g攪拌 5~20 min[4]。

例2:硬脂酸鈣的生產。將352 kg硬脂酸投入反應釜(具有2個攪拌軸)中,加熱到50℃,投入48 kg氫氧化鈣、15 kg去離子水,通入氮氣,80~120 ℃,0~0.1 MPa 下反應 2 h[5]。

2.1.1.2 混合

鋅基粉體復合熱穩定的混合設備主要有高速立式混合機、臥式犁刀式混合機、臥式螺帶混合機、無重力混合機、錐形雙螺旋混合機等。

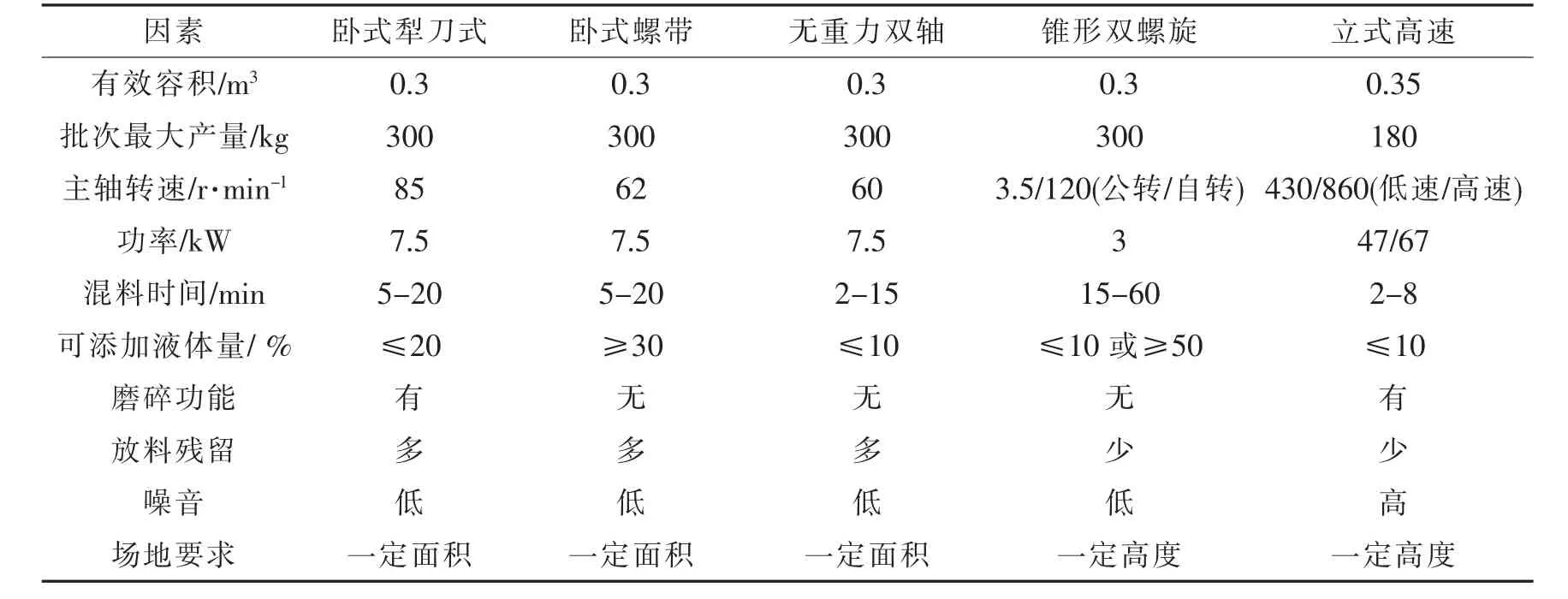

表2列舉了0.5 m3不同種類的混合機的參數對比(參數泛指常規產品,不包含特殊或者改裝設備,僅供參考)。建議穩定劑企業根據產品組成特點、廠房高度面積、用電負荷、生產量、時間等因素,綜合選擇合適的混合機型號。添加少量液體時,可配置噴液、噴霧裝置,有利于液體均勻分散在主料中。噴液系統由壓力源、儲液罐和噴頭組成,壓力源可來自油泵、空壓機或自重力。可選的輔助設備有真空上料機、螺旋輸送機、變速喂料器、除塵器、除塵投料站、自動包裝機等。

例3:采用立式高速混合機生產粉體復合熱穩定劑。按照以下質量份配比(以下同):硬脂酸鋅12、硬脂酸鈣 24、超細 4A沸石20、聚乙烯蠟 16、乙撐雙硬脂酸酰胺5、抗氧劑7.5、氫氧化鈣9、乙酰丙酮鈣2.5,將上述料加入高速混合機中,再加入環氧大豆油4,高速1000 r/min攪拌1.5 min,再以 1000~2000 r/min 轉速攪拌 30~60 s[6]。

例4:某企業有固定的量產粉體復合熱穩定劑品種,計劃選用低功率低噪音的混合設備,同時具有粉碎功能。方案:由于例3中高速混合機存在功率高、噪音大缺點,推薦采用臥式犁刀式混合機。

表2 0.5 m3不同類型混合機的參數Tab.2 The parameters of different mixers with 0.5 m3

例5:某企業產品型號眾多且不斷開發新產品,計劃選用低功率低噪音的混合設備,由于例4中臥式犁刀式混合機存在排放殘留問題,推薦企業使用立式錐形雙螺旋混合機。需要注意的是,由于錐形雙螺旋混合機不具備磨碎功能,混合前需要對物料的細度及液體原料進行預處理。設備對廠房高度也有一定的要求。

2.1.2 粒狀復合熱穩定劑生產工藝

粒狀復合熱穩定劑的成型工藝主要有兩種,一種是采用擠出機造粒,另一種采用噴霧塔噴粒。前者可選擇反應釜、混合機、擠出機、切粒裝置、冷鼓風機、旋風分離器等裝置,后者可選擇反應釜、混合機、齒輪泵、壓縮空氣泵、噴霧塔、冷風機、旋風分離器等裝置。

例6:擠出機造粒。將硬脂酸鈣、硬脂酸鋅、β-二酮、抗氧劑、石蠟等原料加入攪拌加料斗,攪拌均勻供料[7]。然后在擠出溫度為50~80℃,壓縮比為8左右的螺桿中熔化、混合、輸送、壓縮,通過溫度為室溫的多個口模,擠出直徑為1 mm的硬質圓條,經過旋轉切刀切成5 mm×?4 mm的復合熱穩定劑粒子。

例7:噴霧塔造粒。按照質量份配比,將硬脂酸鈣30、硬脂酸鋅10、硬脂酸季戊四醇酯10、抗氧劑4、6-甲基-2-硫代尿嘧啶5、硬脂酸10、石蠟10加入到反應釜中,升溫到160℃,溶化后攪拌20 min。經高壓齒輪泵向霧化噴頭輸送溶體,壓縮空氣泵向霧化噴頭輸送壓縮空氣,氣壓為1 MPa,形成霧態。經強冷風機冷卻固化,經旋風分離器分離得到60目左右微細粉顆粒[8]。

2.1.3 片狀復合熱穩定劑的生產工藝

生產設備主要有:反應釜(或捏合機)、壓片機、冷卻輸送帶、成型裝置等。

例8:片狀鋅基復合熱穩定的生產。向反應釜中投入硬脂酸575 kg,加熱熔化,加入氧化鋅55 kg,升溫到130℃,加入雙氧水20 kg,反應15 min,加入氫氧化鈣25 kg,反應15 min。依次投入聚乙烯蠟200 kg、季戊四醇150 kg、亞磷酸三苯酯50 kg,攪拌均勻后出料,制片[9]。

2.2 液體復合熱穩定劑的生產技術

液體鋅基復合熱穩定劑主要有液體鋇-鋅、鈣-鋅和鉀鋅等類型產品[1],主要生產工藝有兩種:第一種工藝是“兩步法”,先分別合成鋅、鈣(或者鋇、鉀)皂的單體,然后按照一定的配方加入有機輔助熱穩定劑等助劑復合。這種工藝的特點是靈活性較強,便于隨時調整配方;第二種工藝是“一步法”(又稱一鍋法),在溶劑的存在下,用氧化鋅、氫氧化鈣(或者氫氧化鋇、氫氧化鉀)與有機酸一起反應,然后加入一定比例的有機輔助熱穩定劑混合。這種工藝的特點是產品一次合成,適合相對固定的配方。

主要生產設備:反應釜(含加熱溫控、攪拌、冷凝器)、真空泵、離心泵、壓濾機、灌裝機等。

例9:“兩步法”合成鈣鋅。①鈣單體的制備:在反應釜中加入油酸、苯甲酸和對叔丁基苯甲酸(摩爾比 2∶1∶1),再加入 25# 變壓器油,升溫到 50 ℃,攪拌下加入氫氧化鈣。100~110℃下反應2~3 h,脫水、過濾。②鋅單體的制備:在反應釜中加入油酸、苯甲酸和對叔丁基苯甲酸(摩爾比 2∶1∶1),再加入25#變壓器油,升溫到50℃,攪拌下加入氫氧化鈣。 90~100℃下反應1~2 h,脫水、過濾。 ③混合:在反應釜中加入上述鈣單體50份、鋅單體20份、亞磷酸三苯酯8份、亞磷酸三壬基苯酯5份、環氧大豆油4份、二苯甲酰甲烷1、2,6-二叔丁基-4-甲酚 2份、25#變壓器油,90~100 ℃攪拌 30 min[10]。

例10:“一步法”制備鋇鋅。在反應釜中加入異辛酸5份、辛酸10份、對叔丁基苯甲酸10份、油酸5份、苯甲酸3份,升溫到95℃,加入一水氫氧化鋇28份、30 min后加入氧化鋅15份、乙二醇1份、甲醇1份,加熱攪拌 10 min,加入乙酸0.3、甲酸0.7,反應溫度為120℃。加入環烷烴8份、環氧大豆油5份、亞磷酸酯5,攪拌均勻[11]。

例11:“一步法”制備鉀鋅。在反應釜中加入異辛酸12.8份、油酸14.4份、溶劑油44.5份、升溫到65℃,加入苯甲酸4.8份,再加入氫氧化鉀5.6份,氧化鋅10.8份,升溫到110~120℃,攪拌90 min至溶液澄清透明。降溫到80~90℃,加入亞磷酸酯7.1 份,保溫 30 min[12]。

2.3 糊狀(又稱膏狀)鋅基復合熱穩定劑的生產技術

糊狀鋅基復合熱穩定劑的生產,通常采用混合工藝將一定的固體輔助熱穩定劑均勻分散在油性助劑中,制作成不透明的混合物。按照粘度的大小可分為流動性糊狀和凝固型糊狀。糊狀復合熱穩定劑的優點是選材廣泛、工藝簡單。難點是固體與液體輔助穩定劑的相容性,長期存放可能導致分層、產生氣泡或者粘度發生明顯變化等現象。

例12:糊狀復合穩定劑的生產。在反應釜中加入二亞磷酸二硬脂基季戊四醇酯4份、二亞磷酸二異癸酯季戊四醇酯8份、2,4-三甲基-1,3-戊二醇雙異丁酸酯7份、環氧大豆油40份,600 r/min混合7 min,加入硬脂酸鈣2份、硬脂酸鋅12份、鎂鋁水滑石18份,800 r/min、58℃下混合15 min,加入二苯甲酰甲烷5份、抗氧劑4份,混合30 min,58 ℃靜止消泡 15 min,冷卻至 35 ℃[13]。

3 設備組合及自動化

3.1 主要生產設備的組合

企業根據生產工藝特點設計多層操作平臺,空間上組合不同的生產設備,每個操作單元時間節點上做好搭配銜接,實現高效率連續化生產。最常見的如市售高低速混合機組、反應釜+混合機、混合機+緩存倉等組合。

例13:液體復合穩定劑設備的組合。生產設備包括一級攪拌釜和二級攪拌釜,二個釜之間有送料裝置,送料裝置包含水泵、管路、截止閥[14]。

例14:粉體復合穩定劑設備的組合。一種粉體熱穩定劑生產用攪拌裝置包括攪拌桶,攪拌桶底部固定有儲存室,儲存室底部固定有出料桶,出料桶底部連接有自動包裝機,攪拌桶內設置有兩根反向旋轉的攪拌軸。可以實現物料快速均勻混合,一邊生產一邊包裝,連續化生產[15]。

3.2 生產線的自動化

包括自動配料系統、自動輸送系統、自動反應-混合設備、自動包裝系統等,完成配料、送料、投料、反應、混合、儲存、包裝等環節,實現鋅基復合熱穩定劑的自動化規模化生產。

受目前全自動生產系統的穩定性和投資規模的影響,部分復合熱穩定劑企業傾向于半自動化的生產線,如在物料輸送、反應、混合、冷卻、成型等生產線上采用自動化設備,而在配料、投料環節對于數量少的或性能特殊的原料,仍采用人工操作。

例15:片狀復合熱穩定劑的生產線。按照空間位置依次包括:反應釜、多向輸料帶、結片機、收集箱和除塵器。多向輸送帶上方設有烘干裝置,下方設有冷卻結晶裝置。該穩定劑生產裝置能夠同時實現反應、結晶、成片流程的工序,有效提高生產效率,避免人工直接接觸物料,影響工人身體健康[16]。

例16:粉體復合穩定劑的生產線。按照空間位置依次包括反應罐、集料斗、冷卻帶、收集器、自動裝袋器和傳送帶。整個生產設備全自動化設置,對生產的PVC穩定劑進行自動降溫、稱重和裝袋處理,減少生產和人工成本,工作效率高[17]。

例17:粉體輸送系統。一種鈣鋅穩定劑粉狀原料輸送微負壓粉塵過濾裝置,包含收料罐和螺旋輸送機。螺旋輸送機的吊軸承處設有檢測吊軸承溫度的測溫系統,有效杜絕因吊軸承的異常過熱造成粉料爆燃問題。收料罐的出氣口設有過濾器,過濾器與利用抽風作用而使收料罐內產生微負壓的風機連接,解決粉料在儲罐過程中的泄漏問題,減少粉塵對環境的污染和粉料的浪費,提高了企業安全環保水平和經濟效益[18]。

4 展望

(1)隨著技術進步和環保法規的不斷完善,未來鋅基復合熱穩定劑將不斷替代復合鉛鹽或有機錫類熱穩定劑,尤其是鈣鋅復合熱穩定劑的市場份額將越來越大。傳統鉛鹽類、鋇鎘類熱穩定劑生產企業開始或者已經轉型為鈣鋅復合熱穩定劑生產商。

(2)生產工藝更加注重節能、清潔化、自動化和規模化。

(3)復合熱穩定劑生產商通過自建工廠或者合作方式不斷垂直整合上游重要原料,如硬脂酸鹽、水滑石、潤滑劑等對成本影響較大的原料,以降低成本,保持競爭優勢。

(4)更加注重研發。通過引進新原料和復配技術,建立新的配方體系和新的應用領域;建立以熱穩定性為主,其他性能為輔的全面的應用評價體系,以及化學滴定法和儀器分析法相結合的分析方法;積極研發新型高效的輔助熱穩定劑單體,提高產品性能。

(5)更加注重技術服務。從產品提供商向專家型綜合解決方案商轉變,向客戶提供穩定的、低成本的和高效的產品和技術。