樂高積木注塑成型工藝性分析和模具結構設計

吳正華

摘要:本文首先對樂高積木零件進行分析,接著對材料進行選擇,然后對注塑機進行選擇,并對塑件注射工藝參數進行確定,最后對其模具結構進行設計。

Abstract: Firstly, the parts of Lego block were analyzed. Secondly, the materials and the injection molding machine were selected. Thirdly, the plastic injection process parameters were determined. Finally, the mold structure of Lego Block is designed.

關鍵詞: 樂高積木;注塑機;工藝性

Key words: Lego block;injection molding machine;processability

中圖分類號:TQ320 文獻標識碼:A 文章編號:1006-4311(2018)30-0111-02

1 零件分析

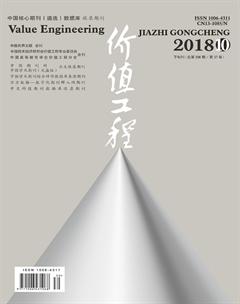

對樂高積木零件實物進行測繪,并用Solidworks軟件[1]建立其模型,如圖1所示。該零件尺寸不是很大,屬于中小型塑料件。零件的整體形狀是長方形,在它的上表面上有臺階孔、槽,側壁有側孔。因此,該零件具有中等復雜性。

2 材料選擇

PE牌塑料的化學成分是聚合物,它具備優良的綜合性能,主要體現在:

①整體的性能特點好,化學穩定,不宜發生化學反應,耐沖擊;②柔軟、易加工,不溶于水,吸水性很小;③流動性較好,柔韌性好。

作為工程塑料,PE不僅在汽車電子行業應用較多,而且廣泛應用于機械行業(如貝殼、水表外殼、加熱器、電器配件、家具制造等)。

基于上述考慮,樂高積木的材料選擇為PE塑料。

3 注塑機的選擇

注塑機[2]是模具主要的設備,為模具提供材料顆粒加熱注射的功能,因此需要對注塑機進行選型。計算塑件的質量是為確定注塑機型號以及模具型腔數。

樂高積木的生產要求:市場需求量大,所以雪花片應該采用大批量生產方式,選擇注塑成型的方式,精度等級為中等級MT4。

利用三維軟件Solidworks建立雪花片模型,查詢獲得雪花片的體積為4.4cm3,質量為4.6g。

由于任務書要求是大批量生產,考慮到塑件的尺寸精度以及生產效率,選定模具的型腔數量為一模八腔,一次可以加工出一個制件,因此一次加工出的質量的總質量為36.8g。初步選擇注塑機的型號為HTF80XB,HTF80XB注塑機參數包含額定注射量、最大注射壓力、噴嘴孔徑、最大開模行程、模具的最小厚度以及最大厚度。其中,HTF80XB注塑機最大注射量為113cm3,可以滿足注射要求。

4 塑件注射工藝參數的確定

參照模具設計手冊[3-4]以及實際的應用情況,PE材料注塑擬定如下條件:

①預熱溫度為80~176℃,預熱時間為2~3小時;

②料筒溫度:后段為150~170℃,中段為165~180℃,前段為180~200℃;

③噴嘴溫度:170~180℃;

④模溫:45-65℃;

⑤注塑壓力:65-120MPa;

⑥注塑周期:注塑所需時間為20~90s,保壓時間為0~5s,冷卻時間為20~120s,總的注射時間為50~130s;

⑦螺桿的轉速為30r/min。

以上參數可以根據實際試模的時進行調整。

5 模具結構設計

5.1 分型面的選擇

分型面是上模和下模的分界面,選擇分型面需要考慮的條件較多,需要根據塑件的結構、型腔的數量和澆注系統的設計,還要考慮模具的排氣問題、模具的生產制造。

由于塑件比較規則,選用的塑件的分型面選擇在塑料樂高積木零件的最大截面處,利用soildworks軟件進行了初步的三維造型設計,分型設置在零件底面的最大平面處。

5.2 確定型腔的排列方式

模具的型腔數量為一模八腔,具體分析詳見第三節。

5.3 澆注系統的設計

澆注系統是整個模具設計的一個重要環節,澆口設計的好壞直接影響到模具注塑成型的質量以及相關工藝參數的調整。

①主流道。主流道直接通往注塑機的接口,然后從分流道注塑到型腔內部中,這樣構成了一個平衡系統,保證了一定的壓力,計算出主流道的大端直徑為3.5mm。

②澆口的設計。澆口是流道與腔體之間的一個連接,澆口可以控制流體進入空腔的流動,并且封閉裝充填在型腔內的塑膠料。澆口位置的合理選擇對提高產品質量有很大的影響。本次采用截面為圓形尖頭式的的點澆口,澆口直徑1.0mm,角度為2度。

③流道拉料桿設計。模具的主流道在模具里面成型以后,主流道依然留在澆注口襯套里。如果不設計一個拉料針,那么澆注系統(包括主流道)必定會卡在前模部分,本文采用最常用的圓頭形狀拉料針。

5.4 脫模頂出系統的設計

脫模頂出結構是為了方便將塑件在成型后順利脫離模具,塑件要順利脫模需要滿足下面三個條件:

①塑件在成型完后會有一個抱緊力,將芯型抱緊,所以頂出桿設計的位置應該盡可能的靠近型芯;②塑件在脫模時容易刮傷,為了防止這種情況發生,頂出機構需要設計在型芯內壁的區域。

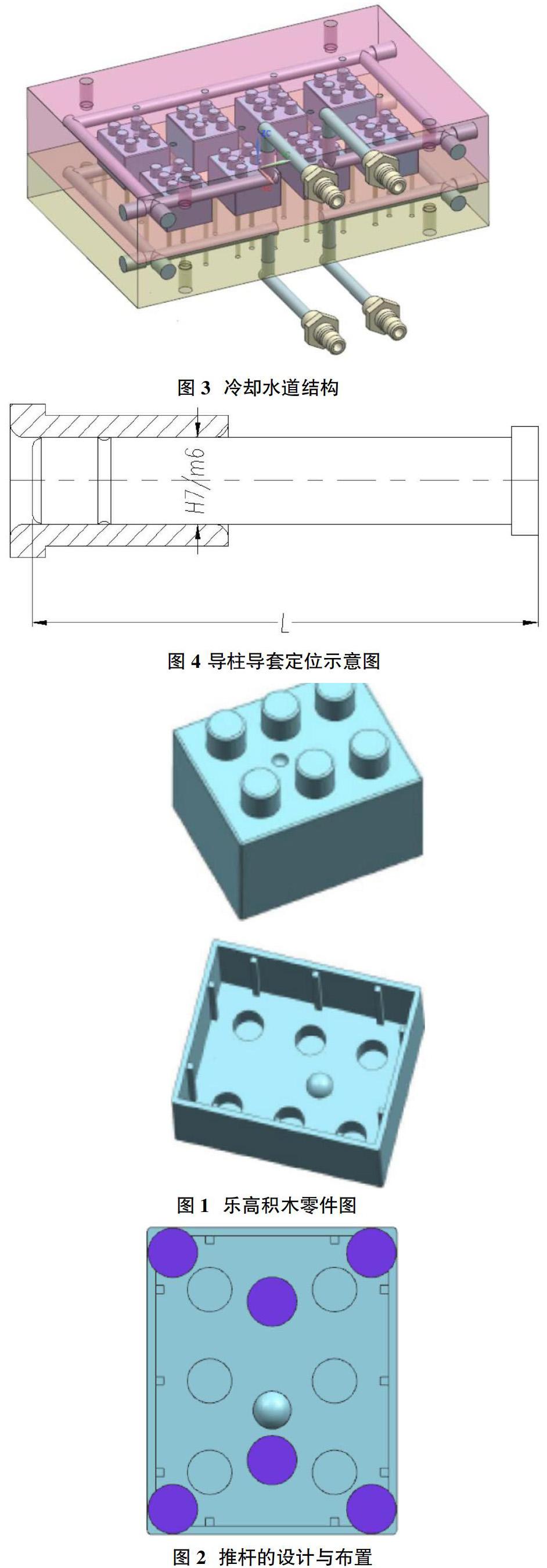

本文采用的是常見的圓形截面推桿推出。由于樂高積木零件外形規則,制件的型芯底部通過每個零件各布置6根3mm圓形推桿將制件推出,其布置形式如圖2所示。

5.5模具冷卻系統

①冷卻介質。選用的材質為PE,該材質具有一定的粘度,對模具注塑成型的溫度要求不是很高,由于水的比熱容大,導熱快,而且成本低,因此選用水作為介質進行冷卻。

②冷卻水道結構設計。冷卻水道的結構首先要保證每一個型腔里面的塑件都可以冷卻均勻,其次是要考慮模具的結構,不能與頂桿、澆口套、鑲件、鑲針、螺絲之類的各種零件相干涉,結構如圖3所示。

5.6 定位導向機構

模具的主要功能是在注射過程中能夠進行定位和導向,定位可以保證合模和開模的過程中位置不會發生錯誤,從而保證型腔內注塑的尺寸精度;導向就是保證合模不會發生偏斜,這樣可以避免磕壞零件。本設計采用導柱與導套的方式進行定位,導柱和導套的配合方式如圖4所示。

①導柱的設計。

1)導柱為直通式結構;2)導柱前端為錐形結構;3)導柱是通過導柱的臺階固定在模板上,固定部分采用H7/m6公差;4)導柱與支撐板底部H7/m6過渡配合;5)滑動部分采用H8/f8間隙配合;6)表面粗糙度大小為Ra0.8;7)導柱直徑需要根據模具的尺寸來設計,根據模具的大小來取導柱直徑D 為16mm。

②導套的設計。

1)盡量采用標準件的導套結構,這樣精度高,可以拆裝和更換;2)前端導套孔R角,以確保順利列進導套孔;3)滑動部分的導套孔與H7g6間隙配合;4)粗糙表面為Ra0.8。

6 結論

本文首先對零件進行分析,接著對材料進行選擇,然后對注塑機進行選擇,并對塑件注射工藝參數進行確定,最后對其模具結構進行設計。

參考文獻:

[1]堯燕.SolidWorks建模實例教程[M].重慶:重慶大學出版社,2016.

[2]王志新.現代注塑機控制微機及電液控制技術與工程應用[M].北京:中國輕工業出版社,2001.

[3]王樹勛.模具實用技術設計綜合手冊[M].廣州:華南理工大學出版社,1995.

[4]馮炳堯,王南根,王曉曉.模具設計與制造簡明手冊[M].上海:上海科學技術出版社,2015.