緊鄰高鐵線無砟軌道施工安全技術研究

何永昶

摘要:近年來,由中國自主創新的CRTSⅢ型板式無砟軌道正在被逐漸運用到高速鐵路建設中,其技術水平世界一流。在施工過程中,根據作業環境的不同,需采取相應的卡控措施。本文以某鐵路CRTSⅢ型板式無砟軌道項目為依據,對在接觸網帶電及緊鄰高鐵線情況下進行底座板施工、軌道板吊裝、自密實砼灌注的安全技術進行探討。

Abstract: In recent years, the CRTSⅢ panel ballast less track that is independent innovation by China is being gradually applied to high-speed rail, its technical level is the world first-class. According to the differences of working environment during construction, we must take some controllable measures. Taking the CRTSⅢ panel ballast less track in Xu-Yan railway as example, the paper will study the security technology about base plate working, slab hoisting, SCC grouting, which construct underneath hot contact-line and near high-speed lines.

關鍵詞:無砟軌道;接觸網帶電;鄰近高鐵線;安全技術

Key words: ballast less track;hot contact-line;near high-speed lines;security technology

中圖分類號:U215.5 文獻標識碼:A 文章編號:1006-4311(2018)27-0164-04

1 工程概況

某鐵路CRTSⅢ型板式無砟軌道施工段,全長1144m,共35孔,線路左側13孔,右側其中的3孔,接觸線、承力索、回流線已安裝完畢,并已帶電,電壓27500v。無砟軌道施工緊鄰正在運營的京滬高鐵和聯調聯試的鄭徐高鐵線,吊車作業只能在鄰近京滬線一側施工,且施工地點處于鄭徐左繞特大橋門式墩下部。因施工期間鄭徐正線進行聯調聯試,接觸網全部帶電,且距離鄭徐上行線最近2m,因此,對CRTSⅢ型板式無砟軌道施工安全技術要求極高。

2 施工工藝流程

CRTSⅢ型板式無砟軌道由鋼軌、彈性扣件、軌道板、自密實混凝土層、隔離層、底座等部分組成,其施工工藝流程為(如圖1所示)。

3 施工安全技術準備

①制定現場安全規則、安全防護措施、督促檢查現場執行情況。制定安全預案,進行安全技術交底。

②對施工人員做好相應的安全、教育、培訓工作。安全防護人員由路局相關部門組織培訓,持證上崗。

③負責施工計劃,方案的申報批復及與濟南鐵路局相關站(段)之間的業務協調工作。

④負責安全防護用品的配置。采取各種防護措施,防止事故的發生。負責現場標語、安全警示牌的制作,并督促現場按要求設置。

⑤負責與通信、信號、電力等管線產權單位確認配合施工,并簽訂相關協議。

⑥準備并熟悉無砟軌道相關規范、規程、標準、技術條件、指南等。

⑦根據線路平、縱斷面資料,確定底座高程。消除因線路縱坡及平面曲線引起的誤差,必要時對軌道板縫寬進行調整。同時在底座板基面上放樣底座邊線、伸縮縫位置和凹槽中心線位置,以便于作業。

⑧全站儀和精調標架檢校:精調系統使用前一定要進行檢校或在檢校有效期內使用。

⑨試驗儀器、試驗設備準備到位;混凝土拌合站、運輸設備、灌注漏斗等滿足混凝土生產要求。

⑩自密實混凝土所需原材料完成進場驗收;壓板、封邊材料準備到位。混凝土配合比已確定并得到審批,所要求的自密實混凝土揭板試驗已完成并通過驗收。

{11}無砟軌道材料滿足設計文件要求,無砟軌道材料供應方按照標準規定的批量,出具產品質量證明文件。各類材料堆碼便于裝卸、取放、清點,并分類設立標識標牌。

4 接觸網帶電及緊鄰高鐵線施工重難點工序及安全技術措施

施工范圍內接觸網帶電,加之緊鄰高鐵,給施工帶來了很大障礙,其中,底座板施工、軌道板吊裝及自密實混凝土灌注等作業,安全技術要求高、工序繁多、操作必須精準,在這種環境下施工,難度尤為突顯。根據現場情況,結合施工要求,研究并實施一些安全技術措施。

4.1 底座板施工

4.1.1 施工工藝流程

底座板施工工藝流程:施工準備→底座基底處理與驗收→鋼筋網片安裝→安裝底座模板→安裝限位凹槽模板→澆筑底座混凝土→混凝土收面與養護→伸縮縫填縫。

完成并通過沉降變形觀測及CPⅢ評估,并對橋梁頂面表面平整度、高程進行復測驗收,滿足要求,可進行底座施工。橋梁段底座采用C40鋼筋混凝土結構,寬度2900mm,厚度為200mm,底座均采用單元式結構,單元間設置寬度為20mm的橫向伸縮縫;每一個單元底座對應1塊軌道板。底座配筋根據梁跨長度和各步板單元布置組合不同而各不同,底座鋼筋采用CRB550級冷軋帶肋鋼筋焊接網片,分上下2層,外形尺寸相同,但上層網片在凹槽設計部位預留有長方形孔。

4.1.2 重難點工序及安全技術措施

4.1.2.1 鋼筋網片吊裝

底座板施工鋼筋網片吊裝上橋時,鋼筋網片垂直吊運高度為30m,鋼筋網片長5.6m,寬度2.7m,吊點中心距離網片邊緣2.8m,將鋼筋網片放至橋上需要向橋面延伸4.2m,梁面寬度12.7m,一半為6.35m,接觸線距離鋼筋網片最近距離為4.2m。在鋼筋網片調運過程中網片容易擺動,與接觸網線安全距離很難控制,需要進行限位控制才能保證安全施工。

根據《鐵路營業線施工安全知識》中要求,在接觸網支柱及距接觸網帶電部分5m范圍內的金屬結構物必須接地;為保證人身安全,除專業人員執行有關規定外,其他人員(包括所攜帶的物件)與牽引供電設備帶電部分的距離不得小于2m。經研究討論,決定采用麻繩捆綁吊裝的鋼筋網片兩角,來控制轉動方向,不讓其侵進接觸線5m范圍內。

4.1.2.2 砼澆筑

模板安裝完成后,經檢查其幾何尺寸及高程符合設計要求后,方可澆注底座混凝土。

底座板砼澆筑面臨的難題:前3跨線路左右兩側接觸網不停電無法作業;混凝土澆筑時,用37m泵車,從右側接觸網線下至梁面間穿過進行作業,但梁面距離地面26m,接觸網桿子高9m,泵車長度不夠(如圖2所示),即使從接觸線下穿過也無法對線路左側進行澆筑。

經指揮部認真討論后,決定對前3跨線路左右兩側接觸網進行停電作業;用65m泵車(如圖3所示)從右側接觸網上穿過(泵車采取接地措施),對線路兩側底座板混凝土進行澆筑。

對左側13跨采用泵車加溜槽(如圖4所示),首先,將砼輸送到橋面遠離接觸網一側,保證砼輸送管距離接觸線直線距離2.5m,并用麻繩固定泵送管,其次在橋面上制作溜槽(溜槽尺寸長6m,寬0.4m,高0.3m;采用鋼管架3mm鐵皮加工制作而成;溜槽支架采用鋼管架高1.2m,長1.5m,寬1m),將溜槽用移動支架固定在遠離接觸線一側的梁面底座板邊上(泵管距離接觸網水平3.8m,泵管與接觸網垂直距離3.5m,橋下泵車采取及時接地),進行砼澆筑,即保證施工安全,又保證施工進度。

4.2 軌道板吊裝作業

4.2.1 施工準備

根據施工需要,軌道板采用小型汽車運輸,裝卸車時需考慮軌道板鋪設順序,提前將軌道板運送至鋪板現場,準備吊裝。

4.2.2 作業難點及安全技術措施

4.2.2.1 接觸網下吊裝作業

第一,前13跨接觸網下吊板、鋪板,必須進行停電,因鄭徐客專正在進行聯調聯試,每日停電時間點不定,且停電日期斷斷續續,吊裝進度受到影響。經研究,積極聯系徐州供電段,簽訂停電與配合協議,精準把控每個停電時間點,加大人員投入,做到爭分奪秒,事半功倍。

第二,由于橋下盲吊,精度控制難度大,施工效率低,危險系數高,因此采用70t吊車上橋這個方案(如圖5所示),但有兩個問題需要解決:底座板砼強度是否能夠承受住70t吊車的重量,底座板砼標號為C40砼,經實驗室對施工現場同養試塊進行試壓得出,砼在氣溫不變的條件下,3天可以達到75%以上的強度,對自重為46t,砼強度可以承受的住(C40砼強度75%時,抗壓強度為30MPa*接觸面*9.8*4個輪胎可以承受73.5t),符合上橋要求;吊車上橋后架在什么位置比較合適,經過現場調查分析,吊車放到梁正中間最合適,梁正中間兩底座板之間間距為2.1m,吊車兩個外側輪胎間距剛好2.65m,可以安全穩定的進行行走。吊車上橋后采取橋下運板,橋上吊車直接吊板上橋,對軌道板進行粗鋪。

第三,在接觸線下一側鋪板,吊車因軌道板中心剛好與接觸網線的位置重疊,鋪板時,對接觸線傷害比較大。

吊車吊板上橋后,將軌道板放置遠離接觸網的右側底座板上,在有接觸線的左側進行粗鋪時,吊車先放低吊臂,確保吊臂在接觸線以下2m,再從右側吊裝軌道板,進行放板粗鋪,挪一次吊車,鋪一塊板。(如圖6所示)

4.2.2.2 門式墩下吊裝作業

鄭徐下行7跨門式墩,上跨正在施工的線路正上方,梁面距離門式墩梁底高度分別為9.38m、9.88m、10.37m、10.6m、10.86m、10.76m、10.8m軌道板調運及鋪設無法施工。(如圖7所示)

門式墩處因梁上吊車被鄭徐下行門式墩阻擋,不能抬高吊臂,更不能左右擺動吊臂,綜合考慮后,采用兩臺吊車進行配合施工(如圖8所示),一臺吊車在線下將軌道板吊至梁面上,橋上的吊車在小范圍內將軌道板多次倒運至設計位置,進行粗鋪。但每次到門式墩斜角處時,兩臺吊車都不能將板倒運至設計位置,經過詳細研究決定,采用2臺吊車配合(如圖9所示),分別吊軌道板兩端,將其放置設計位置。

4.3 自密實混凝土灌注

4.3.1 灌注前的準備

自密實混凝土灌注前,應保證底座頂面無積水、雜物、灰塵等;軌道板上應覆蓋塑料布,防止灌注自密實混凝土時污染軌道板。同時對底座施工質量、軌道板的精調質量、自密實混凝土層厚度進行復檢,保證各項施工符合設計要求。

4.3.2 難度及安全技術措施

4.3.2.1 自密實砼澆筑時間短

自密實砼必須在120min內完成攪拌、運輸、灌注。因拌合站距離施工現場26km,運輸過程需花費45min,必須在75min內完成自密實砼輸送與灌注,且每板澆筑砼1.5m3,必須一次運送足夠。

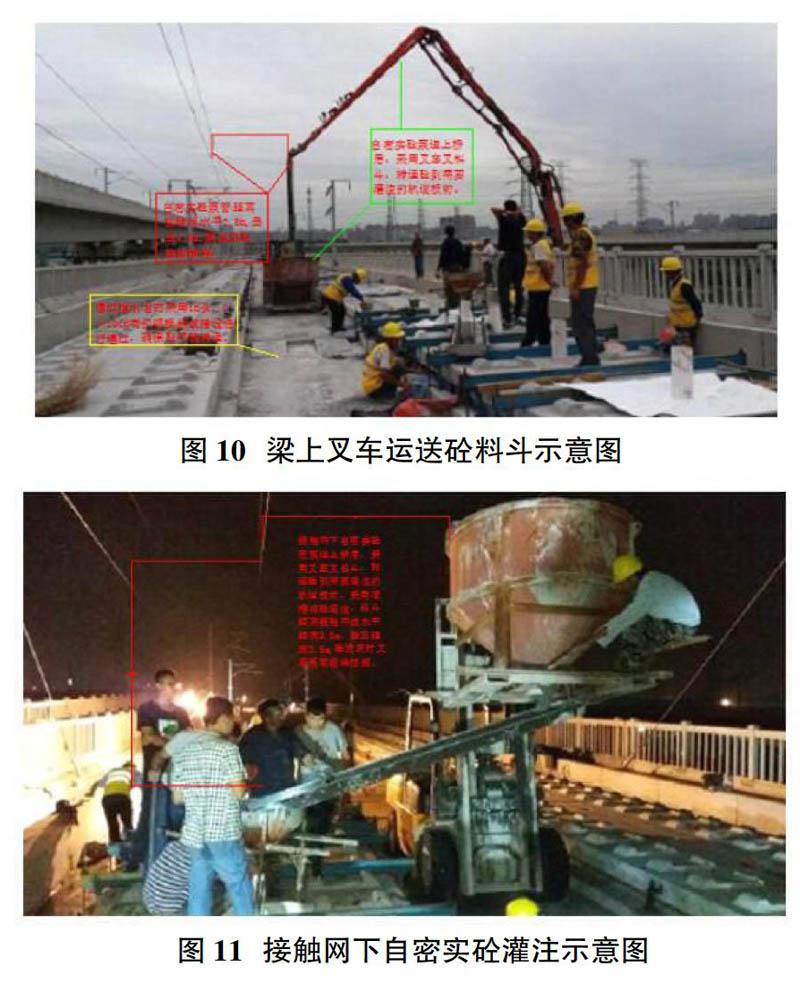

經研究,采用泵送方式,將自密實砼運送上橋,施工前先用泵車進行現場模擬,確定泵車可以將自密實砼運送至30m高的梁面,且砼的質量沒有發生變化。為了節省每次收、支泵車的時間,采用叉車運送料斗的方式倒運砼至每處梁跨。梁上運輸選用4.5t的叉車,并將叉車吊運到梁面兩側底座板中間,叉車寬度為1.2m,可以行走在梁底座板之間,過擋水臺時采用1m長,0.5m寬,坡度為0~10cm,厚度為3mm鋼板坡作為通過擋水臺的坡道,再加工2m3的大料斗作為倒運材料的工具(如圖10所示)。

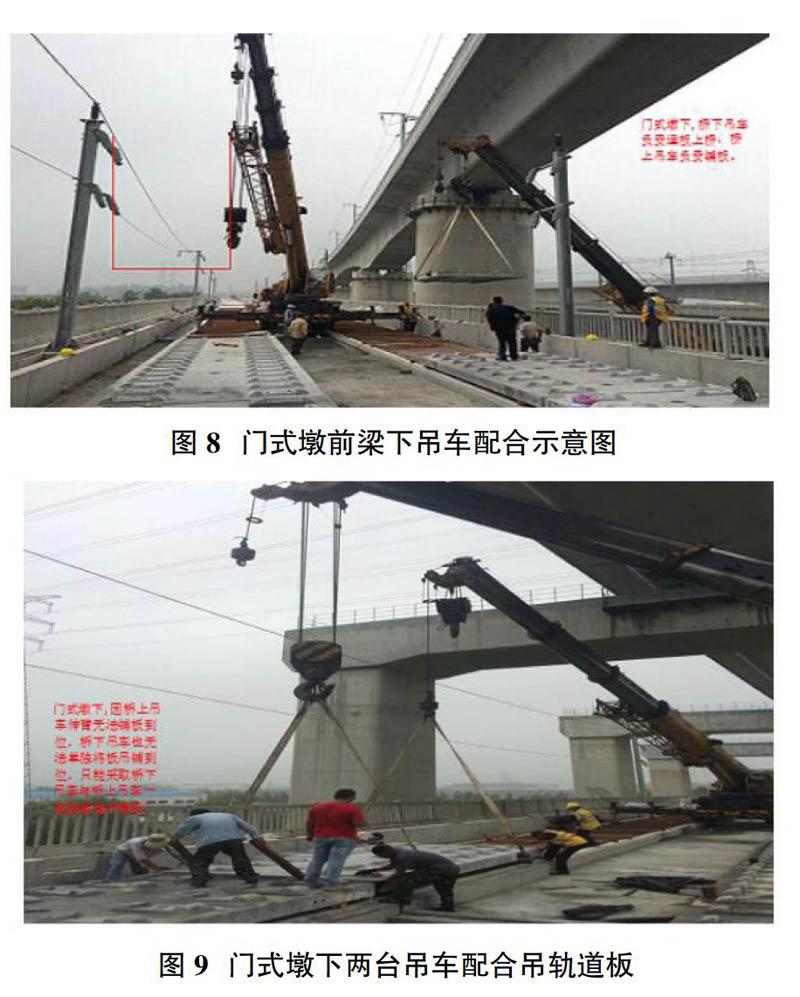

4.3.2.2 接觸網下施工安全技術

為保證自密實砼在接觸網線下安全施工,在砼泵送上橋并運輸至灌注板處時,采用溜槽將自密實砼傳輸至軌道板中心灌漿口處,叉車將料斗升起灌板時(灌板時料斗距離接觸網線水平距離2.5m,垂直距離3.5m),采取接地措施,即保證了施工安全,又節省了時間,同時,確保了自密實砼的質量。(如圖11所示)

5 總結

CRTSⅢ型板式無砟軌道是新技術、新工藝,對施工各方面要求極高,特別是在線路接觸網帶電及緊鄰高鐵線的情況下作業,安全技術措施尤為重要。CRTSⅢ型板式無砟軌道正是在這樣復雜的施工環境中,安全“零事故”的如期完成了該施工。本文對底座板施工、軌道板吊裝以及自密實混凝土灌注等重難點工序進行了分析,并從施工實踐中研究總結出一些關鍵安全技術措施,以期為類似工程建設提供借鑒。

參考文獻:

[1]中建鐵路建設有限公司.高速鐵路板式無砟軌道施工技術[M].中國鐵道出版社,2011.

[2]李昌寧.CRTSⅢ型板式無砟軌道軌道板預制.與鋪設技術[M].中國鐵道出版社,2015.

[3]胡毅.配電線路帶電作業技術[M].中國電力出版社,2002.

[4]楊霞林,丁小軍.混凝土結構設計原理[M].中國建筑工業出版社,2011.

[5]溫渡江.配電線路作業技術與安全1000問[M].中國電力出版社,2008.

[6]中國學術論文網.跨越既有鐵路線鋼橋吊裝施工方案[J].中國學術論文網,2010.

[7]陳孟強.CRTSⅢ型板式無砟軌道自密實混凝土施工關鍵技術[J].高速鐵路技術,2013(05).

[8]吳紅娟,李志國.自密實混凝土及其工作性評價[J].武漢工業學院學報,2004(02).

[9]李進銳.高速鐵路板式軌道充填層自密實混凝土性能研究[D].武漢理工大學,2011.

[10]陳雪華.高速鐵路無碴軌道過渡段路基的動力特性研究[D].中南大學,2006.