彈藥筒超聲自動檢測方法與系統

王 哲 孟 杰 崔西明 康宜華

華中科技大學機械科學與工程學院,武漢,430074

0 引言

小管徑筒體是壓力容器主要的受壓元件之一,被廣泛應用于核電、航天、軍工等領域[1?2],由于小徑筒體要求檢測速度快、精度高,傳統的人工檢測難以滿足要求[3]。作為典型小徑筒體的彈藥筒在使用過程中往往需要承受壓力驟變,如果工件存在未檢出的裂紋、夾渣等缺陷會造成嚴重后果。本文研究的小管徑彈藥筒的主要特點是曲率大以及筒壁厚度有變化,要求探傷靈敏度高。目前彈藥筒探傷主要采用射線檢測和超聲檢測。高遠飛等[4]通過圖像處理算法對X射線獲取的圖片進行處理,以判斷藥筒是否合格,該方法對檢測人員危害大且成本高,檢測速度較低。超聲檢測方法根據波形可以分為:橫波檢測法、縱波檢測法、表面波檢測法和板波檢測法[5]。縱波檢測法主要用于測厚,表面波檢測法檢測深度不足,板波檢測法較適用于薄壁工件。董曉麗等[6]提出水浸正交超聲板波方法檢測薄壁藥筒裂紋缺陷,張艷花等[7]提出采用蘭姆波方法檢測藥筒表面傷,但兩種方法的模態復雜[8?9]、檢測最佳參數選擇困難、檢測效率低。橫波法通用性最強[10],是目前特種設備行業中應用最多的一種方法[11?12],探傷靈敏度高,滿足自動檢測需求,因此本文采用超聲橫波對彈藥筒進行檢測。本文提出了一種基于藥筒下母線入射的恒定折射角方法實現微細裂紋檢測,設計了用于藥筒等小徑筒體無損探傷的多工位高速超聲自動化檢測系統,并根據系統中缺陷信號和干擾信號的特征及規律,提出了一種掃描信號濾波報警算法。

1 小管徑彈藥筒檢測方法

1.1 小管徑彈藥筒結構和缺陷特點

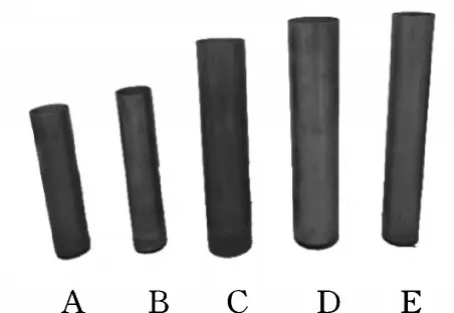

藥筒作為一種典型的小徑薄壁筒體,壁厚一般在0.8~1.2 mm,長度一般在175~265 mm(圖1)。該類筒體一般由無縫鋼管制作或者對坯料多次引伸成形,導致小徑筒體易形成縱向裂紋缺陷,方向與金屬壓延的方向一致,同時也會有夾雜物和折疊等缺陷出現。藥筒實際裂紋深度一般在0.05~0.10 mm,因此本系統要求檢出最小裂紋缺陷深度為0.05 mm。

圖1 5種典型規格藥筒Fig.1 Five typical cartridges

1.2 基于藥筒下母線入射的恒定折射角檢測方法

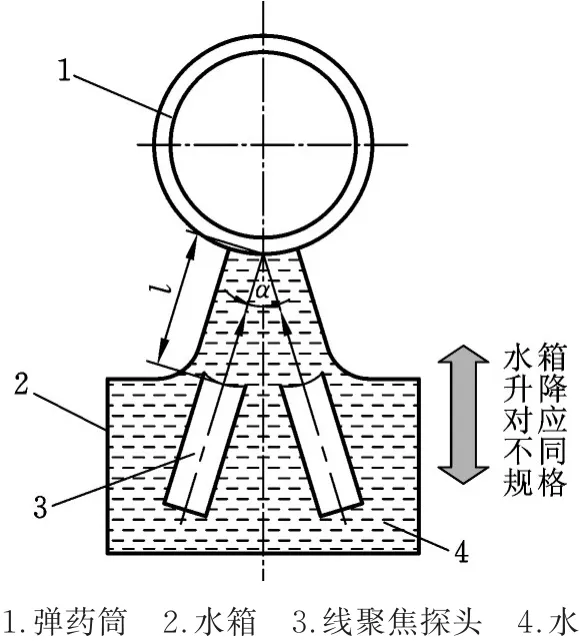

本文中的水浸超聲檢測系統采用藥筒螺旋前進,探頭固定不動的檢測方式,減少了探頭及通道數量。由于藥筒具有多種規格且直徑較小,不同直徑藥筒在兩個固定滾筒之間的高度會變化,因此需要調整超聲探頭的姿態來保證入射角度的恒定。傳統的超聲檢測設備采用超聲探頭垂直入射到管壁,通過調整探頭偏離鋼管中心軸線的距離來確定入射角度,在對稱布置的雙探頭模式下,實際應用中容易導致探頭角度變化,難以實現多工位超聲水箱快速、準確的標定,從而對缺陷檢測信號的一致性造成影響。

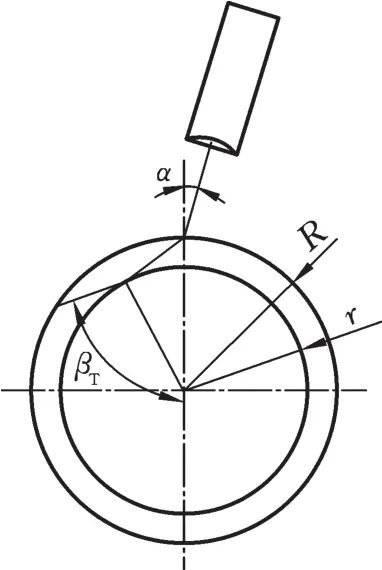

為此筆者提出基于藥筒下母線入射的恒定折射角檢測方法(圖2),超聲聚焦探頭傾斜一定角度對準鋼管下母線,超聲波經過折射后進入藥筒內壁檢測內外傷,對于不同規格的藥筒,不需要改變探頭相對水箱的姿態,只通過調整檢測水箱的高度,使探頭焦點聚焦于藥筒下母線,就能以較高精度保證水層距離和入射角度的一致。調整方法簡便,同時探頭相對水箱固定,可以較大程度地減小水箱的體積,保證水循環的穩定。

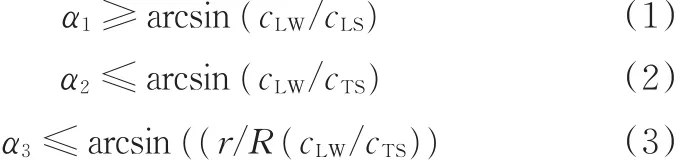

為實現縱向缺陷的純橫波檢測[13],以使筒壁中回波波形單一,便于判別缺陷回波,將超聲波入射角選擇在第一臨界角α1和第二臨界角α2之間,即入射角一般選取14.5°~27.3°。對于縱向缺陷,要能夠掃查到內壁上的缺陷(圖3所示為臨界情況)。第一臨界角α1、第二臨界角α2、縱波入射角α3計算公式如下:

式中,cLW為水中縱波聲速,取1 480 m/s;cLS為鋼中縱波聲速,取5 900 m/s;cTS為鋼中橫波聲速,取3 230 m/s;r R為小徑筒體內外半徑之比,取0.95。

由式(3)可知,縱波入射角應小于25.8°,綜合理論和實踐考慮,本文選用17°入射角較為合理。

圖2 檢測方法示意圖Fig.2 Detection method diagram

圖3 內壁縱傷掃查臨界示意圖Fig.3 Internal longitudinal defect scanning diagram

1.3 微缺陷超聲檢測仿真

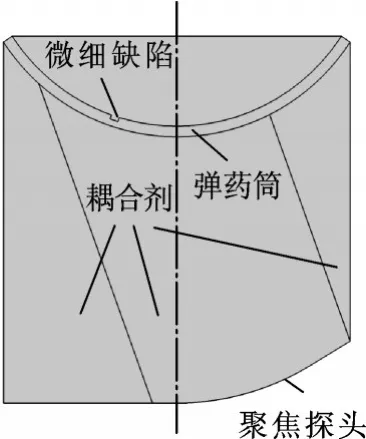

為驗證基于藥筒下母線入射的恒定折射角檢測方法能有效檢測深度0.05 mm的微細裂紋,通過有限元方法對壁厚1.0 mm的藥筒進行仿真,內外裂紋寬度和深度均為0.05 mm。仿真模型選用中心頻率為5 MHz,晶片直徑D為8 mm,焦距f為25 mm的線聚焦探頭,工件的曲率半徑R為20 mm,水層厚度l為25 mm。耦合劑與檢測工件的材料參數取值于有限元分析軟件的材料庫。

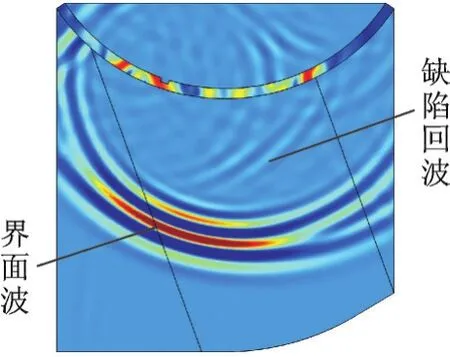

建立有限元仿真模型(圖4),模型中采用圓弧線作為虛擬探頭,表示發射和接收信號的端面。為了縮減網格數量從而減小計算量,對虛擬探頭進行了等比例縮小,同時為了盡量保留聲波與微缺陷相互作用時的物理規律,對樣品區域尺寸也進行相應縮減來突出微缺陷的存在[14]。超聲激勵脈沖信號采用高斯脈沖,作為法向位移邊界條件加載在虛擬聚焦探頭上。以內部微裂紋為例,圖5給出了在仿真開始后1.8μs時的瞬態聲場分布,可以看出,聲場大部分能量被筒體界面反射,僅有部分能量透射入筒體,缺陷回波出現在界面波之后,聲場能量能有效被虛擬探頭拾取。

圖4 內部微裂紋仿真模型Fig.4 Simulation model with internal micro crack

圖5 t=1.8 μs時瞬態聲場示意圖Fig.5 Transient sound field diagram att=1.8 μs

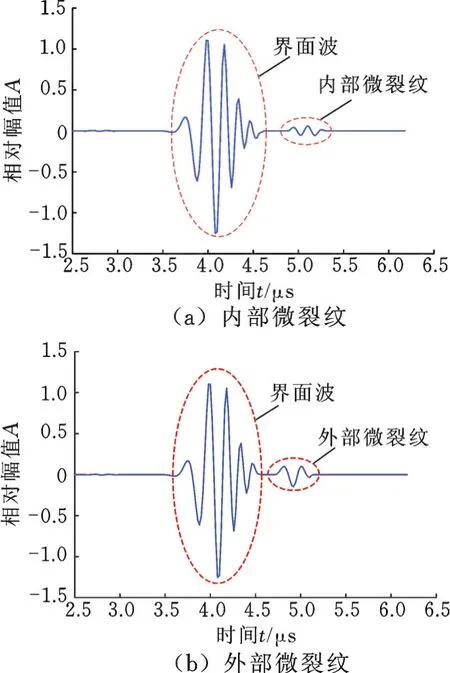

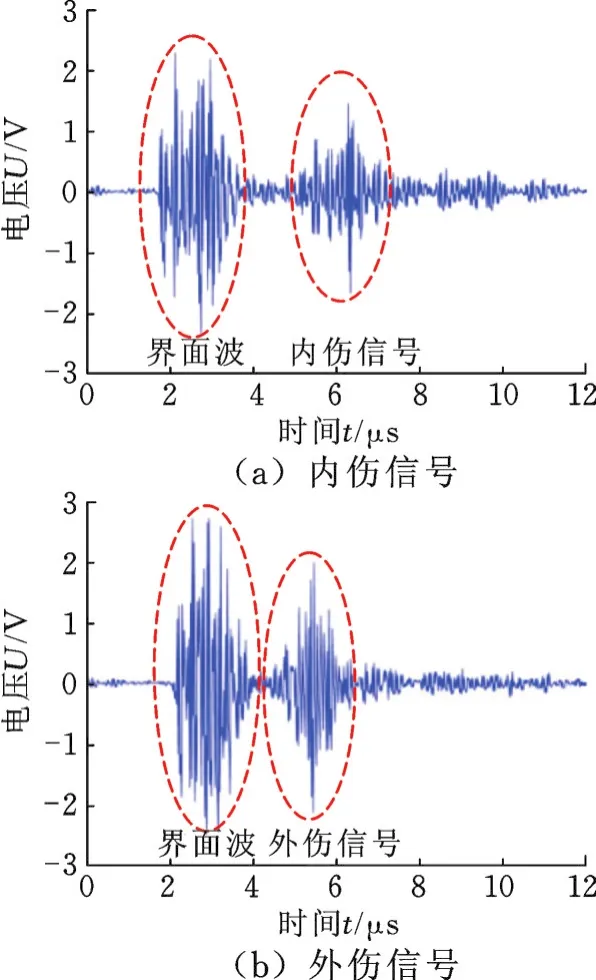

通過仿真得到模型中內部微裂紋和外部微裂紋的A掃回波信號(圖6),內外微裂紋均能準確識別,且信噪比能達到要求。由于壁厚較薄,橫波折射進入管壁后不斷反射,能量不斷衰減,彈藥筒原地旋轉時,會出現多次缺陷回波。

圖6 管壁內外微裂紋回波信號Fig.6 Echo wave of the internal and external micro cracks

1.4 微缺陷超聲檢測實驗

對刻有標準傷的樣件進行檢測實驗,測試樣件為A、B、C、D、E 5種規格彈藥筒。樣件標準傷為縱向分布的長、寬、深分別為(10±0.5)mm、(0.10±0.010)mm、(0.05±0.005)mm的內外微裂紋。

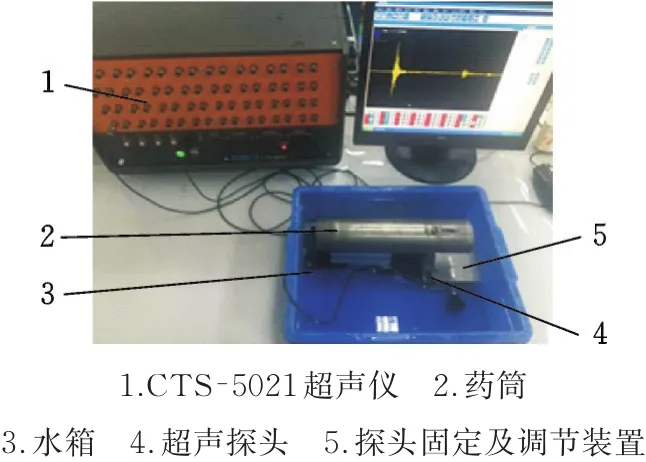

實驗裝置由CTS?5021型超聲儀、超聲聚焦探頭、探頭固定及調節裝置以及水箱等部分組成,見圖7。實驗選用中心頻率為5 MHz、晶片尺寸為8 mm×15 mm的線聚焦探頭,探頭入射角為 17°。

圖7 實驗裝置Fig.7 Experimental device

圖8 缺陷回波信號Fig.8 Echo signal of the defect

以A型彈藥筒為例,內外標準傷在射頻模式下的A掃回波信號見圖8,檢測結果顯示界面波信號較穩定,內外缺陷回波信號較強,多次反射波對探測區域內缺陷回波的干擾較弱,信噪比大于10 dB。在相同實驗裝置下,更換不同規格彈藥筒,調整探頭高度,保證聲程為25 mm,仍能觀察到較高信噪比的標準傷信號。通過實驗看出,對不同規格樣管0.05 mm深度的內傷和外傷信號均能準確檢測,同時檢測探頭也便于調整。

2 高速超聲檢測系統

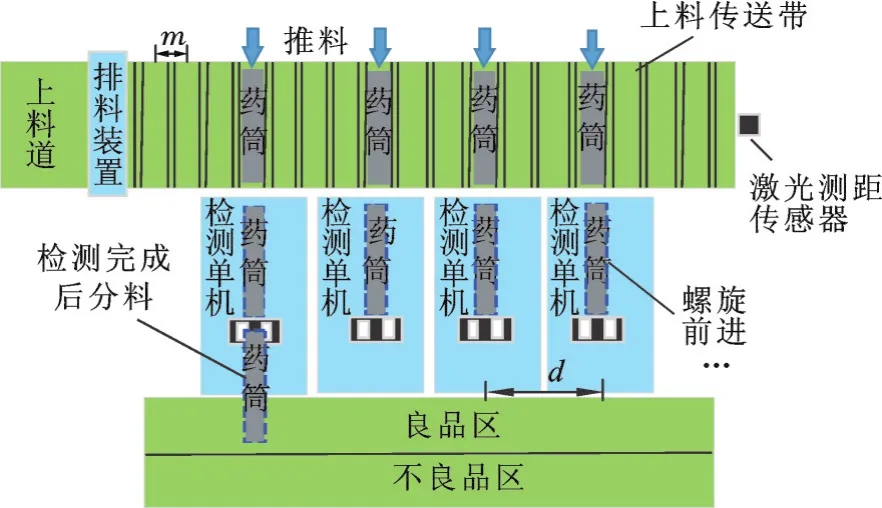

相較于一般工業管道的超聲在線檢測,彈藥筒產量大,要求自動化檢測速度快、穩定性高。為解決小管徑彈藥筒的大批量自動化檢測需求,基于恒定橫波折射角微裂紋檢測方法,開發了一種多工位高速超聲檢測系統,主要包括檢測運動系統、運動控制系統及水循環系統、超聲檢測儀以及信號處理系統,實現了藥筒等小徑筒體上料、檢測、分選全過程自動化。

2.1 檢測運動系統

檢測運動系統主要包括機架、上料組件、推料組件、藥筒超聲檢測單機以及自動分選組件。系統布局圖見圖9。機架將各個組件固定;上料組件中上料傳送帶等距離均分成若干卡槽,相鄰卡槽間距為m,傳送帶逐個帶動經排料裝置排好料后的彈藥筒進入卡槽中。為保證每個檢測單機對應卡槽排料準確且停止位置對準單機中心,采用激光測距傳感器測量藥筒的位置。因此檢測單機中心距d與卡槽間距m滿足:

式中,n為正整數。

圖9 系統布局示意圖Fig.9 Diagram of the testing system

通過調整上料機構可以保證多規格的藥筒準確進入上料傳送帶中的卡槽,隨著上料傳輸帶運動到推料工位;推料組件利用推桿穩定推動筒體軸向進給進入檢測單機;檢測單機中滾筒帶動筒體圓周轉動,實現筒體螺旋前進,檢測單機中的可調節檢測水箱可隨不同藥筒規格調整高度,完成對螺旋前進的藥筒的縱向傷檢測;檢測完成后下料組件分選機構完成合格品和不合格品的分選,經過下料傳送帶輸送至不同料區,完成檢測。當彈藥筒尾部離開水箱上部時,下一根藥筒立即經過推料機構推動進入檢測工位,實現循環檢測。

高速超聲檢測系統中多工位檢測單機并行工作,配合自動上料機構實現不間斷的高速檢測。各個組件相互配合,可以精準控制檢測速度、掃查螺距,保證了超聲探傷的穩定性和可靠性。同時采用模塊化設計,可根據檢測節拍和對象規格,改變檢測速度、工位數量和調節檢測組件,對小管徑筒體檢測具有較高的通用性。本檢測系統根據檢測速度要求選擇20通道、10工位的組合方式,檢測速度可達1 200件/h。

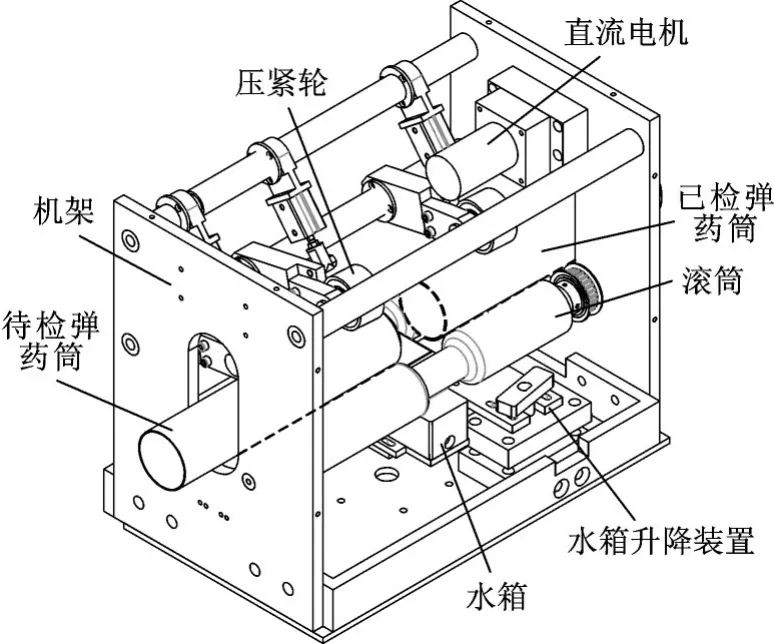

2.2 檢測單機設計

由于彈藥筒快速檢測及快速規格調整的要求,設計了檢測單機裝置(圖10),推桿推動彈藥筒在對滾筒上以小螺距螺旋前進,利用壓緊輪減小藥筒的跳動,提高信號檢測的一致性。通過調節水箱升降裝置來適應不同規格的藥筒。

圖10 檢測單機Fig.10 Single detection device

2.3 掃描信號濾波算法

本系統中單通道超聲儀的重復頻率為1 kHz。彈藥筒相對超聲探頭螺旋前進,即探頭掃描軌跡為螺旋型。檢測時工件旋轉速度v1(r/min)及前進速度v2(mm/s)均可根據彈藥筒規格調整,則單一工件的掃描螺距P(mm/r)為

在實際檢測中,為了保證缺陷信號檢出穩定性以及較高的檢測速度,通過調整彈藥筒前進速度和旋轉速度,設置每種規格彈藥筒螺距均為2.5 mm,此時標準傷信號均可采集5個周期信號。可以發現,掃描周期中的缺陷波形峰值呈現包絡線形狀,位于中間周期的幅值達到最大,同時缺陷信號周期波形間隔時間基本相同(圖11)。

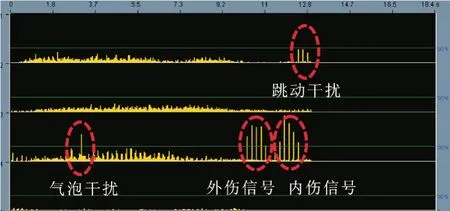

超聲檢測系統存在幾方面的干擾噪聲,主要包括:直線度差的彈藥筒在旋轉前進時的跳動信號;耦合水中積聚的氣泡形成的干擾;管內壁附著的小水珠造成干擾;控制系統和阻抗匹配造成的隨機噪聲。經過多次系統測試發現,干擾信號一般不具備周期性,少數具備周期性的干擾信號周期較少。以缺陷信號具有較好的周期性作為缺陷判別依據,具體信號濾波算法如下。

圖11 缺陷信號及干擾信號Fig.11 The defect signals and the noise signals

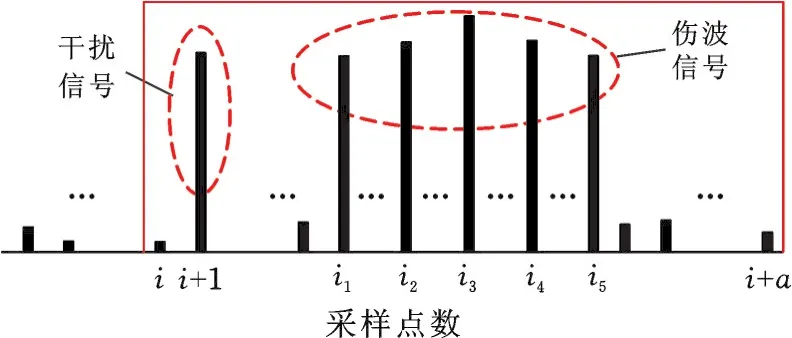

(1)設置濾波計算窗長度為a(采樣點數),其中窗長度尾端始終為最新采樣點i+a,即窗的位置為第i采樣點至第i+a采樣點,隨采樣點數增加而移動,如圖12所示。

圖12 信號加窗示意圖Fig.12 The signal window diagram

(2)設置系統報警閘門高度為b,出現第1個報警波形且在i+a采樣點,即Y(i+a)>b,則繼續等待。

(3)當窗逐點經過此報警波形至離開時,窗內出現報警波形次數N<2,則判斷先出現的報警波形為干擾信號,剔除不顯示。

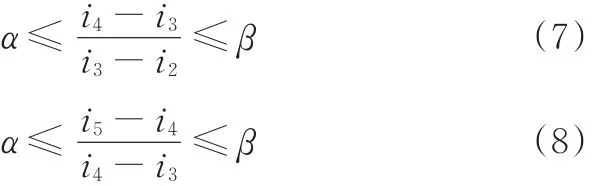

(4)當窗逐點經過此報警波形至離開時,窗內出現報警波形次數N≥2時,依次計算先出現的3個報警波形對應采樣點是否近似等距,若不滿足下式:

則判斷最前方信號為干擾信號,剔除不顯示;若滿足,則繼續計算后續出現波形是否等間距:

在采樣過程中,報警波形對應點數之間并不是等差數列,因此采用近似判斷等距,式中α、β一般取0.95、1.05。

本檢測系統中,系統報警閘門高度設定為30%,此時管壁內外標準傷信號能較好地標定。跳動造成的短周期干擾信號,及氣泡或機械抖動造成的沖擊信號均能較好地濾除,系統檢測信號的信噪比穩定控制在8 dB以上。經過測試,采用此信號濾波算法后,彈藥筒檢測系統誤報率從20%降至1%,極大減少了干擾信號引起的誤報,提高了系統的可靠性。

3 系統測試及應用

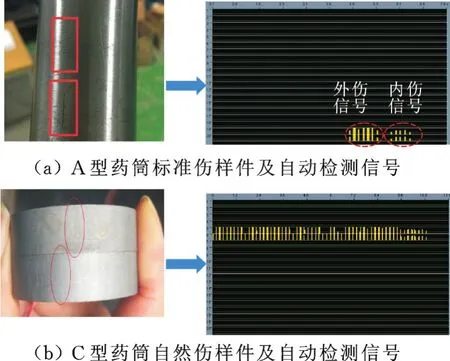

為驗證檢測系統自動檢測模式下的可靠性和穩定性,以A型藥筒為例,樣件人工缺陷為標準縱向內、外矩形刻槽,長、寬和深度分別為(10±0.5)mm、(0.1±0.01)mm、(0.05±0.005)mm。在第1~9工位(對應1~18通道)放置合格品,在第10工位放置標準傷樣件。結果如圖13a所示,前9個工位合格品無報警信號,而第10工位出現了內外標準傷報警信號。且從圖中可以看出,對應每一通道,標準傷信號一致性較好,重復測試每一工位后,內外標準傷均能準確檢出。

測試C型藥筒自然傷樣件,信號波形如圖13b所示,此自然傷為貫穿窄裂紋,裂紋深度為0.15 mm,可以看出從管口到端部均存在超過報警閘門的掃描信號,掃描信號能準確反映藥筒裂紋缺陷大小和位置。

圖13 標準傷樣件、自然傷樣件及其自動檢測信號Fig.13 The automatic detection signals of the standarddefect and natural defect

對藥筒進行大批量測試。由于直徑和長度的區別,A、B、C、D、E五種藥筒的自動檢測時間分別為 7.6 s、9.6 s、12.3 s、13.5 s、14.7 s。分別對 200根A型藥筒和200根D型藥筒進行反復測試,該檢測系統無漏檢,誤判率僅為1%。

4 結論

(1)通過分析彈藥筒結構和微細裂紋缺陷特點,提出了基于藥筒下母線入射的恒定折射角檢測方法,檢測精度高,調整簡單方便,具有通用性和有效性。

(2)完成了自動化系統的設計,保證了檢測的快速性和穩定性。

(3)根據缺陷信號出現的周期性規律,提出了一種掃描信號濾波算法,有效減小了誤報率,提高系統可靠性,系統測試滿足高速、高精的自動化檢測要求。