臥式行進第七軸結構設計及關鍵部件仿真研究

趙明俠

(寶雞職業技術學院, 陜西 寶雞 721013)

隨著全球制造業深入發展及勞動力成本逐年攀升,國內外都在積極發展智能制造以達到將制造業進行產業升級的目的。在智能制造的改革中,機器人產業勢必會取得更大發展。隨著我國社會結構改革深化,在珠三角等諸多地區已經出現用工荒等勞動力匱乏難題,許多低技術勞動密集型產業已經大范圍出現因勞動成本增加而導致產業轉移的現象。隨著人們對多種類、高機動和自由靈活的工業機器人需求日益增多,優化高新機器人結構勢必成為未來制造業改革發展的重要方向。

現有的工業機器人一般為六自由度,存在作業范圍較窄、作業工序單一等一系列缺點,在面對大型加工機體比如汽車車體噴涂、打磨及大型工作臺裝配時很難滿足其工藝要求,因此在汽車工業、船舶重工、電子行業及機械加工等領域對研發多功能工業機器人的需求更加迫切。基于此背景,為通用的六自由度機器人設計合理的第七軸——行進軸并提供了校核方案,這對傳統的工業機器人增加工作效益及制造業的深化改革具有重要意義。本文以某型號工業機器人為樣本,通過Creo建模軟件為其設計第七軸——行進軸并對關鍵部件進行校核,從而保證其可安全可靠地投入生產實踐中。

1 行進軸設計基本要求

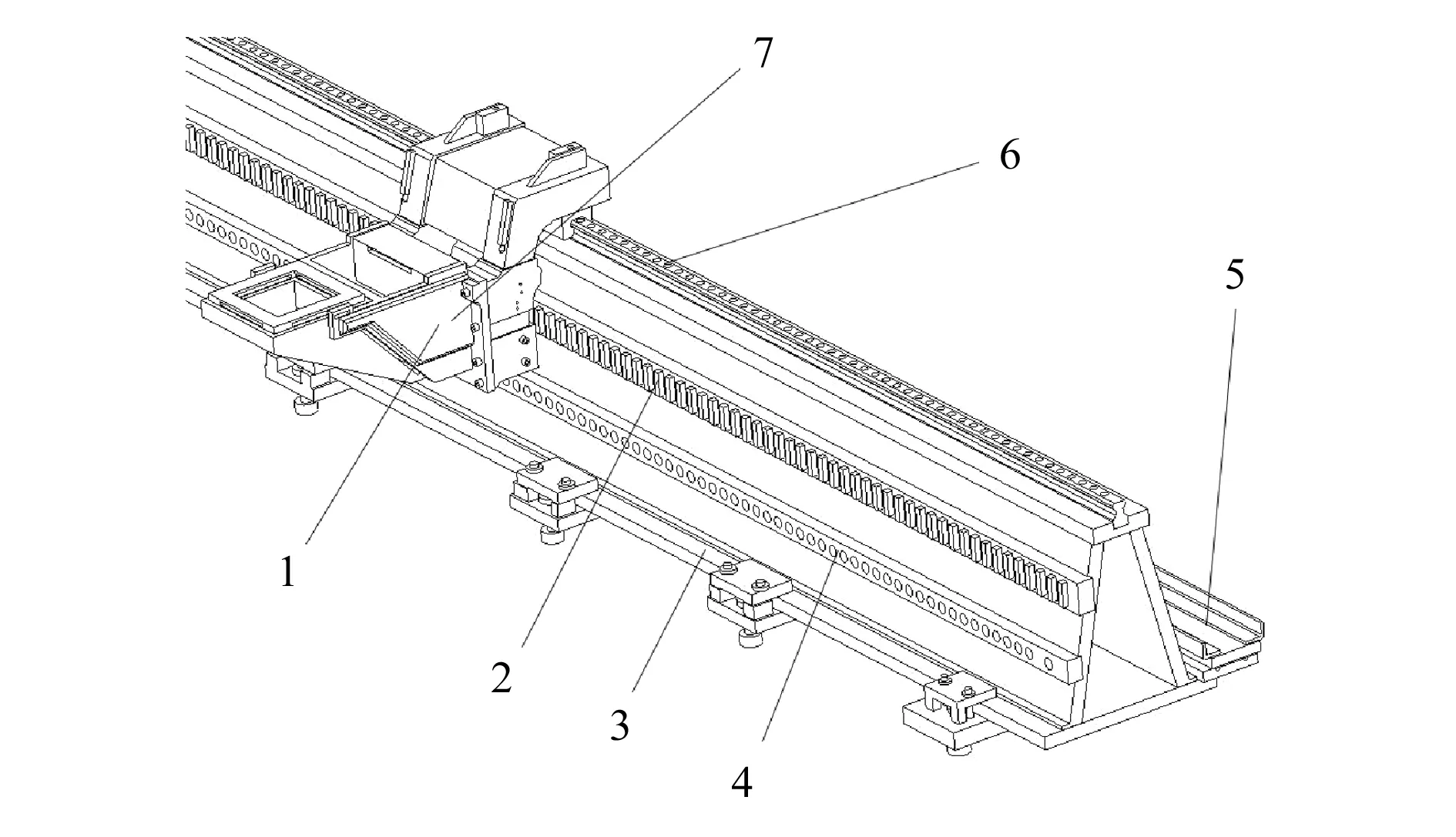

工業機器人第七軸——行進軸的主要作用是使機器人在水平軸向方向進行二維運動,而第八軸的主要作用是讓機器人沿豎直軸向方向運動。在多軸機器人的設計中,應在滿足機器人水平運動的情況下,盡量考慮后續第八軸的安裝。行進軸的具體工作過程為:通過控制安放在工作臺下的電機轉動使齒輪嚙合行進軸上的齒條,從而實現機器人的多軸移動,同時帶動拖鏈將電纜電線安置于拖鏈的內置中段鏤空處進行防護。其初步設計三視圖如圖1所示。

1—移動滑板;2—電線軟管;3—齒條;4—導軌;5—齒輪;6—底座;7—變速器;8—伺服電機;9—拖鏈

設計行進軸的基本要求是其自身結構可以滿足多款多型號機器人的二維運動,使工業機器人可以在軸上進行線性往復運動,從而擴大傳統工業機器人的作業范圍。在行進軸的設計中應該選取穩定且精確的傳動方式,一般可以采用導軌滑塊的傳動方式,如有更精確的要求可以采用絲杠傳動。在行進軸的技術參數設置中,應該根據不同的工況條件進行具體的尺寸規劃,在搭載電機方面應滿足伺服電機靈活多變的運行條件且將滑臺的慣性控制在合理的范圍之內,同時應合理校核驗證所選機構的力與力矩的承載能力,從而確保實際生產中的安全性與可靠性。

2 行進軸的改良方案設計

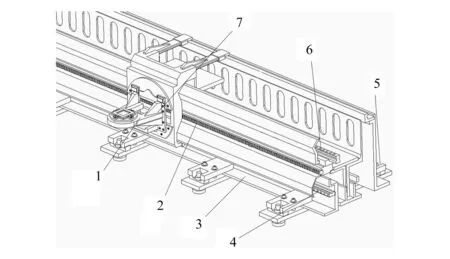

在實際工作中,機器人的工況較為復雜,例如圖1的方案中,通常搭載輕載型機器人,機器人本體基座在與移動底板進行鉸接后會存在線路和機體不能進行有效分離的問題,這是因為初步方案設計中運動平面與拖鏈存在尺寸干涉。相對于初始方案,改良后的行進軸改變了滑塊和導軌的數目,使工業機器人的運行更加流暢。因為工業機器人相對其他類型機器人更加笨重,故采用In-booth結構(方案一)和Clean-wall結構(方案二)來增加工業機器人的延伸性,使其活動范圍進一步擴大。兩種設計方案如圖2和圖3所示。

1—移動車架;2—齒條;3—底座;4—導軌Ⅰ;5—拖鏈支架;6—導軌Ⅱ;7—護蓋

通過對比不難發現,方案二相對于方案一更加全面,其防護效果優良,增加了護蓋,在一些易腐蝕工況下可以更好地保護導軌,從而延長第七軸的使用壽命;相對于方案二而言,方案一在造價上有很大的優勢,經核算較方案二可節約約45%的成本。

3 整機裝配及關鍵零部件校核

1—移動車架;2—齒條;3—底座;4—導軌Ⅰ;5—拖鏈支架;6—導軌Ⅱ;7—護蓋

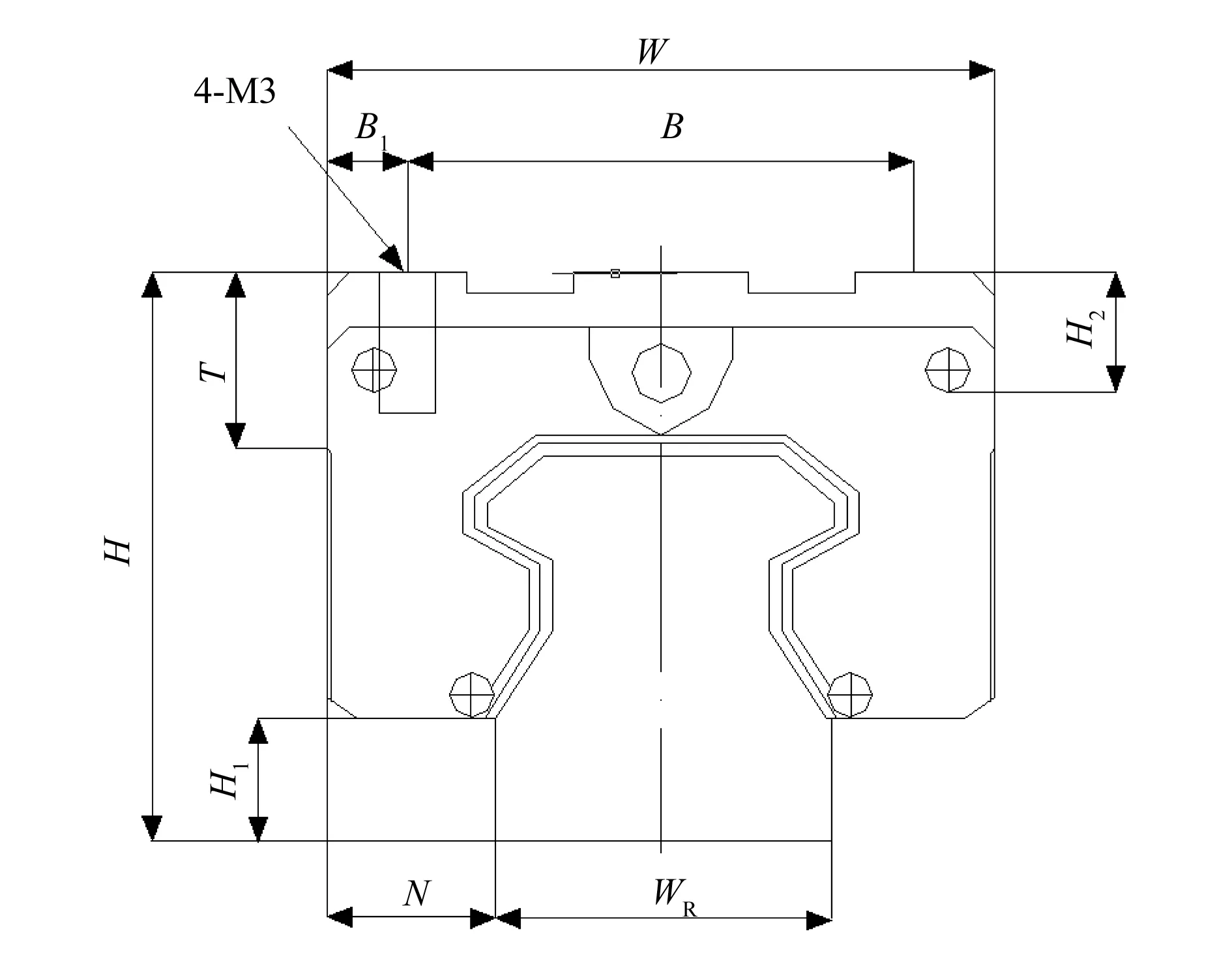

采用改進的兩種方案后均需要對一些關鍵零部件進行校核。經過尺寸校核,建立相適應的機器人模型,并裝配于方案一的移動車架上。在正式投產之前,還有許多參數需要調試,其中很重要的一部分就是對于內置滑塊的校核。滑塊的承載能力直接關系到整機的運行壽命和可靠性。根據機器人自重(560kg)及腕部負重,作出移動車架下滑塊的應力、應變和總變形云圖加以分析,滑塊選用上銀HGH30CA系列,材料為結構鋼。根據上銀產品手冊的校核標準,對滑塊進行靜載荷和扭矩校核。HGH30CA系列滑塊截面圖如圖4所示,主要尺寸見表1。

圖4 HGH30CA系列滑塊截面圖

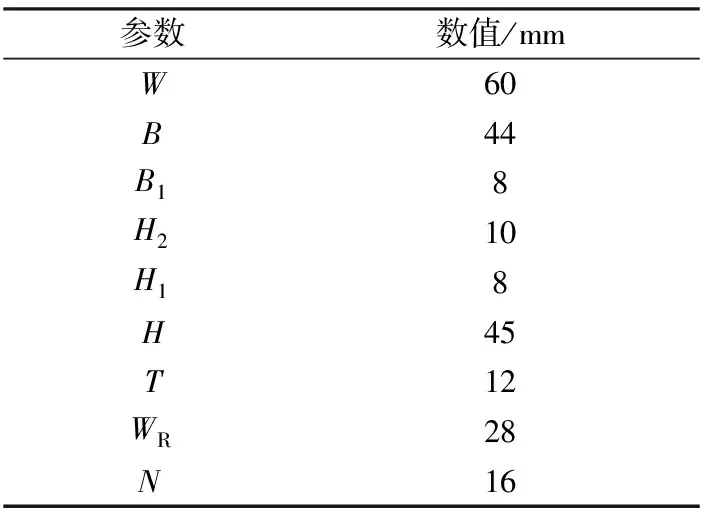

參數數值/mm W60B44B18H210H18H45T12WR28N16

有限元模型的有效性主要在于在第七軸——行進軸的鐵板與滑塊間的變形和應力應變間的差別大小是否在合理范圍之內,滑塊是機器人和行進軸結構連接的關鍵,故而在仿真過程中需要為其匹配一定的剛度和強度,其材料的機械性能要求構成較為均勻且滿足各向同性。滑塊材料選用調質鋼,其彈性模量E為210GPa,切變模量為81GPa,泊松比為0.259 2,密度為7.85×103kg/m3。利用ANSYS Workbench軟件對滑塊進行自定義劃分網格的過程中,通過智能等級的設定控制網格的劃分精度,可以將網格進行精準劃分,最終有限元模型有124 211個節點、 30 254個單元。

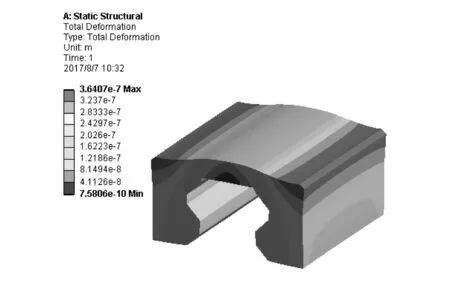

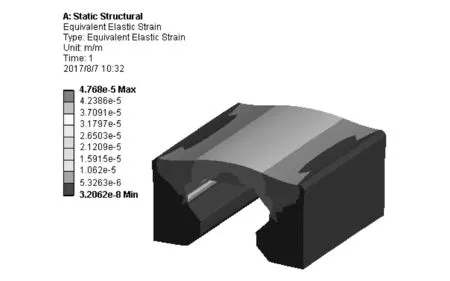

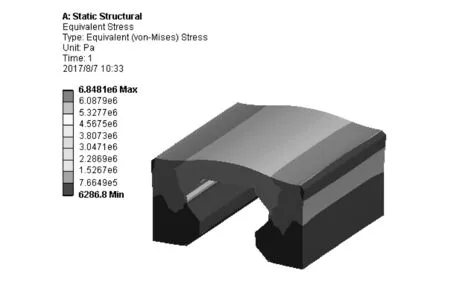

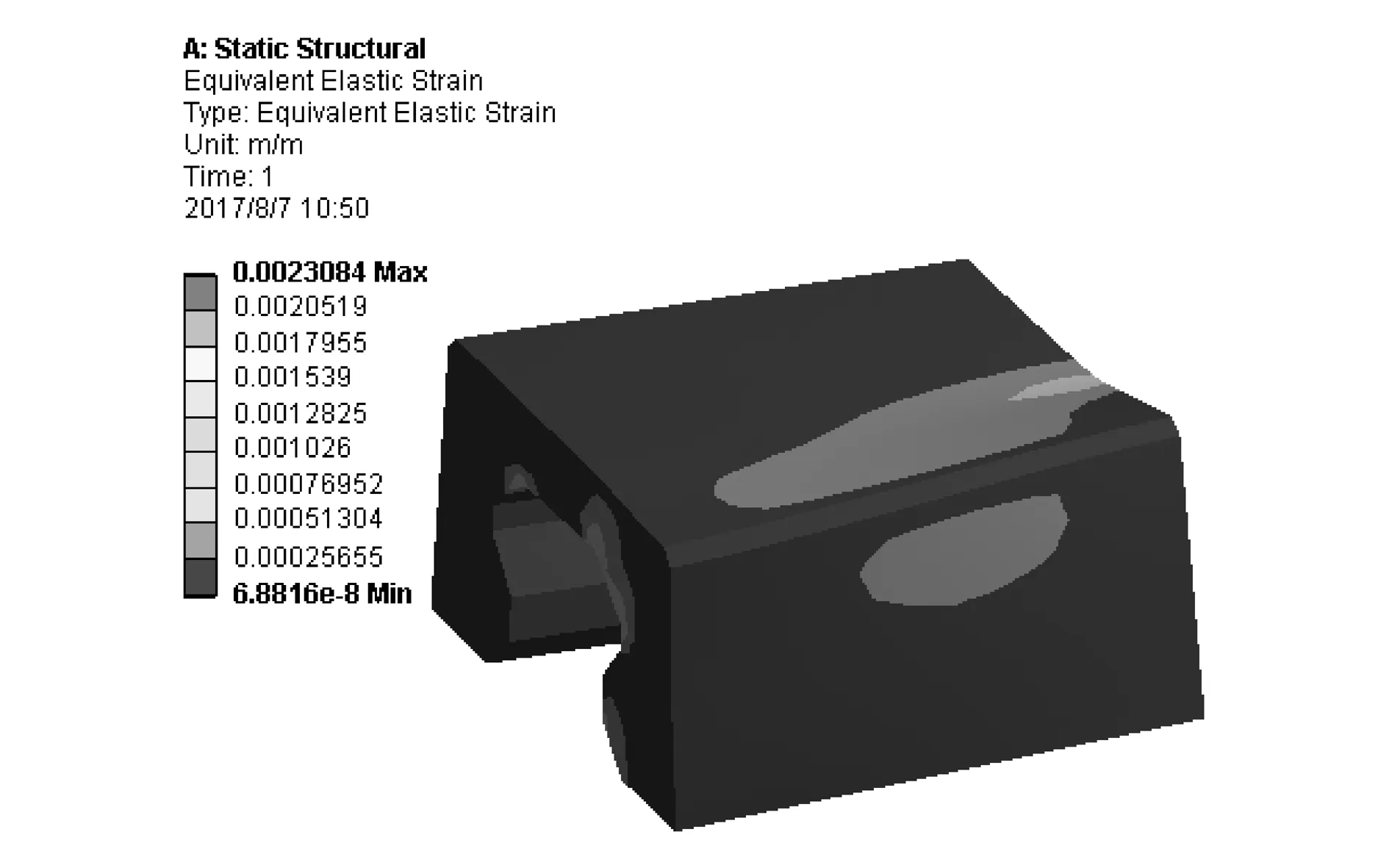

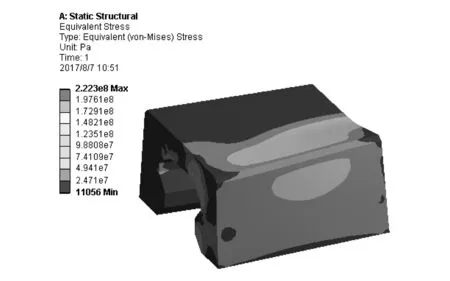

在對三維模型進行仿真之前,首先應該對不影響或者影響很小的零件附屬連接位置進行簡化,其次針對工件具體的工作過程進行相應載荷和約束的說明。由于滑塊在滑動過程中有其內溝限定的自鎖結構,故而限定滑動過程的自由度只有軸向運動,其只能在導軌上進行滑動。第一種工況是機器人在滑塊上方通過連接板對滑塊施加垂直面力,具體施加力為6kN,經仿真可得滑塊總變形、應力和應變的云圖,如圖5~7所示。

圖5 垂直面力總變形云圖

圖6 垂直面力應變云圖

通過有限元分析仿真可知,在垂直面力的作用下,滑塊有較小的變化,但由于機器人本體平行移動過程中是多組滑塊對機器人進行綜合負載,故實際情況較仿真的影響小,可滿足工作要求。

圖7 垂直面力應力云圖

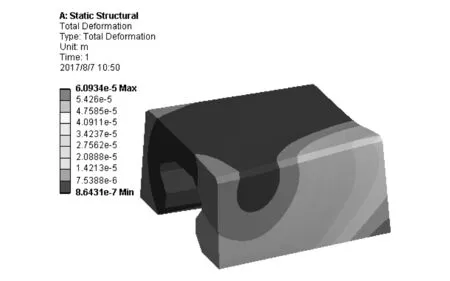

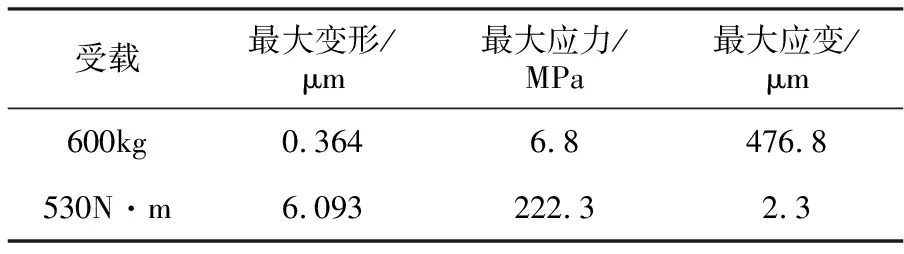

移動車架下的滑塊除了會受到垂直面力,還會因為機械手在連接滑塊的連接板上進行作業擺動,勢必會對滑塊造成力矩扭轉作用,因而第二種工況是機器人在作業過程中發生各個方向的扭轉現象,需要對滑塊進行橫向的力矩仿真,以確保其在橫向受到扭轉力矩作用時的作業安全可靠。圖8~10為在橫向力矩530N·m作用下滑塊的總變形、應力和應變云圖。仿真結果見表2。

圖8 橫向力矩總變形云圖

圖9 橫向力矩應變云圖

通過表2的仿真結果可知,垂直面力對滑塊的影響較大,根據上銀HGH30CA系列手冊,該滑塊可以滿足機器人第七軸——行進軸結構運行要求,驗證了七軸工業機器人方案設計的合理性。

圖10 橫向力矩應力云圖

受載最大變形/μm最大應力/MPa最大應變/μm600kg0.3646.8476.8530N·m6.093222.32.3

4 結束語

通過對工業機器人第七軸——行進軸進行設計為機器人機械系統運行的設計提供了較大的工程應用價值,同時利用ANSYS Workbench有限元分析軟件對行進軸結構進行工況加載分析,求得了所設計結構的各項力學性能參數,并證明了參數的合理性,為實際工業生產提供了理論基礎。