基于瞬態(tài)溫升仿真的列車制動盤結(jié)構(gòu)研究

左建勇,劉家良,胡 果,顧亦豪

(同濟(jì)大學(xué)鐵道與城市軌道交通研究院,上海 201804)

制動技術(shù)是影響列車提速的重要因素,制動盤作為列車制動系統(tǒng)的核心部件,直接影響列車的安全性能。在高負(fù)荷制動情況下,制動盤與閘片之間的摩擦使制動盤快速升溫。研究表明,制動盤升溫的過程可能導(dǎo)致摩擦副磨損增加、制動效率下降和制動盤熱疲勞開裂[1]。此外,摩擦盤上的溫度不均勻分布會導(dǎo)致制動盤變形不均勻,從而使得摩擦副的局部過載。因此研究高速列車制動過程中制動盤的溫升規(guī)律,對保證列車行車安全具有實(shí)際的工程意義。

目前,國內(nèi)外研究人員對制動盤進(jìn)行了大量研究,主要集中在制動盤/閘片材料及其匹配研究、制動盤熱-力耦合研究、制動盤性能研究(溫度場、應(yīng)力場等)以及制動盤疲勞磨損研究[2-3]。對于制動盤溫度場,研究主要集中在制動盤材料和運(yùn)行參數(shù)變化對溫度場的影響。然而隨著列車速度的提高,制動過程中車輛的動能給制動盤帶來了巨大的熱負(fù)荷,對制動盤來說是全新的考驗(yàn),因此優(yōu)化制動盤結(jié)構(gòu)設(shè)計(jì)、改善制動盤溫度場分布情況,具有非常重要的意義。

1 制動盤有限元模型建立

以300km/h高速列車實(shí)施盤形制動的真實(shí)工況為例,仿真模擬列車由制動開始到停車的過程中制動盤溫度場的分布情況。制動盤為柱狀散熱筋結(jié)構(gòu),兩側(cè)的摩擦面通過中間的柱狀散熱筋相連,每軸制動盤數(shù)為2。緊急制動時(shí),列車速度從300km/h降到200km/h時(shí)對應(yīng)的平均減速度為0.8m/s2;速度從200km/h降到0時(shí)對應(yīng)的平均減速度為0.92m/s2[4]。列車速度v(t)的表達(dá)式如下:

(1)

式中:t為時(shí)間,s。

1.1 仿真模型

在SolidWorks中建立制動盤三維模型,如圖1(a)所示。該制動盤為圓柱狀散熱筋結(jié)構(gòu),結(jié)構(gòu)主要參數(shù):外徑為640mm,摩擦面寬度為145mm,整個(gè)制動盤厚度為80mm,其中盤體厚度為20mm,散熱筋長度為40mm、直徑為20mm。將三維模型導(dǎo)入到ANSYS中,運(yùn)用8節(jié)點(diǎn)Solid70單元對模型進(jìn)行網(wǎng)格劃分。由于制動盤在結(jié)構(gòu)和載荷上都具有循環(huán)對稱性,為方便仿真計(jì)算,取制動盤圓周方向1/4結(jié)構(gòu)進(jìn)行瞬態(tài)溫升仿真,如圖1(b)所示。由于在盤面上要同時(shí)施加熱流密度與對流散熱系數(shù),為了避免兩者沖突造成施加失效,在制動盤摩擦表面上建立了表面效應(yīng)單元Surf152,在Surf152上施加對流散熱系數(shù),在摩擦面對應(yīng)網(wǎng)格上施加熱流密度。

圖1 制動盤幾何結(jié)構(gòu)及有限元模型

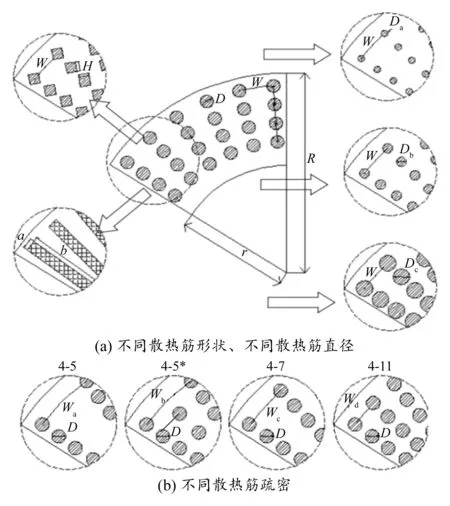

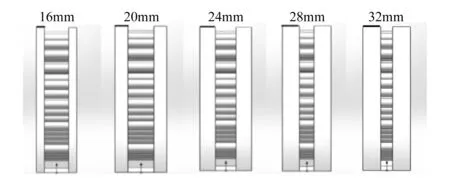

改變制動盤結(jié)構(gòu),從散熱筋形狀、直徑、疏密以及制動盤盤體厚度4個(gè)角度,建立不同結(jié)構(gòu)的制動盤模型,對應(yīng)結(jié)構(gòu)參數(shù)見表1。散熱筋形狀分為圓形、菱形、長方形,但散熱總面積相等,如圖2(a)左側(cè)所示。散熱筋直徑取10,15,20,25mm,如圖2(a)右側(cè)所示。散熱筋疏密情況如圖2(b)所示,徑向上均勻分布4個(gè)散熱箱,周向上分布5,7,9,11個(gè)散熱筋,為了更清楚地表示,在表1中用周向上相鄰散熱筋的夾角度數(shù)來表示散熱筋的疏密情況。另外圖中4-5*所示為在圖中4-5所示結(jié)構(gòu)的基礎(chǔ)上增加了摩擦位置對應(yīng)的散熱筋數(shù)量。盤體厚度為16,20,24,28,32mm,如圖3所示。

表1 制動盤結(jié)構(gòu)參數(shù)

1.2 熱流密度

圖2 不同參數(shù)結(jié)構(gòu)制動盤幾何模型

圖3 不同盤體厚度制動盤模型

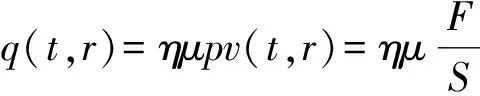

制動過程中,制動盤與閘片相互接觸摩擦,列車的動能轉(zhuǎn)化為熱能,熱載荷以熱流密度的形式施加在制動盤面上。熱流密度等于單位面積上摩擦力在單位時(shí)間內(nèi)所做的功。在制動盤溫度場的分析中,熱流密度普遍采用能量折算法。該法認(rèn)為熱量在摩擦面上均勻分布,然而在實(shí)際制動過程中,制動盤與閘片接觸區(qū)域是繞制動盤中心做圓周運(yùn)動的,摩擦面上熱量分布是不均勻的[5]。在制動盤溫度場仿真過程中,為了實(shí)現(xiàn)熱源移動,用函數(shù)形式輸入周向循環(huán)移動熱源[6-7]。熱流密度計(jì)算公式如下:

(2)

式中:q(t,r)為時(shí)刻t制動盤表面上半徑為r處吸收的熱流密度,J/(m2·s);η為熱流分配系數(shù),即制動盤所分配到的摩擦熱所占比例;μ為摩擦因數(shù);p為比壓,N/m2;v(t,r)為時(shí)刻t制動盤表面上半徑為r處的速度,m/s;F為制動盤側(cè)的閘邊壓力,N;S為閘片的有效接觸面積,m2;?為制動盤的角速度,rad/s。熱流分配系數(shù)的表達(dá)式為:

(3)

式中:kd,cd,ρd,Sd和kp,cp,ρp,Sp分別為制動盤和摩擦片的熱傳導(dǎo)系數(shù)、比熱、密度和摩擦面積。

運(yùn)用APDL編程,用函數(shù)的形式輸入周向循環(huán)移動熱源,施加移動熱源流程如圖4所示。

圖4 移動熱源流程圖

1.3 對流散熱系數(shù)

對于制動盤的不同部位考慮使用不同的熱對流模型[8]。

1)制動盤面,對流傳熱形式為縱掠平板對流傳熱。

(4)

式中:hc為對流散熱系數(shù),W/(m2·K);Pr為普朗特?cái)?shù),本文取0.703;Re為雷諾數(shù);λa為空氣的導(dǎo)熱系數(shù),本文取2.59×10-2W/(m·K);L為特征長度,m。

雷諾數(shù)計(jì)算公式[9]如下:

(5)

式中:v為列車速度,m/s;ρa(bǔ)為空氣密度,本文取1.13kg/m3;μa為空氣動力黏度,本文取1.91×10-5Pa·s。

2)制動盤圓周面,對流傳熱形式為橫掠單管對流傳熱。

(6)

式中:C,n為由實(shí)驗(yàn)確定的常數(shù),可根據(jù)雷諾數(shù)查傳熱學(xué)表,見表2。

表2 不同雷諾數(shù)對應(yīng)的C,n參數(shù)表

3)散熱筋,依據(jù)傳熱學(xué)定律屬于橫掠管束對流傳熱形式。

(7)

2 制動盤瞬態(tài)溫度場分析

對高速列車制動盤進(jìn)行瞬態(tài)熱分析,得到制動盤的溫度場分布云圖,如圖5所示。制動盤最高溫度出現(xiàn)在第66.3s,最高溫度為643.95℃,如圖5(a)所示。

圖5 制動盤溫度場云圖

制動過程中制動盤的最高溫度并不是出現(xiàn)在制動結(jié)束時(shí)刻。在制動初期,進(jìn)入制動盤摩擦面的熱量大于制動盤表面由于對流、輻射以及向內(nèi)部進(jìn)行熱傳導(dǎo)而流失的熱量;而在制動后期,由于閘片制動盤相對速度降低,輸入盤面的熱量減少,同時(shí)盤表面向盤體持續(xù)進(jìn)行熱傳導(dǎo),制動盤表面溫度開始下降,盤內(nèi)溫度繼續(xù)升高,制動盤最高溫度下降。

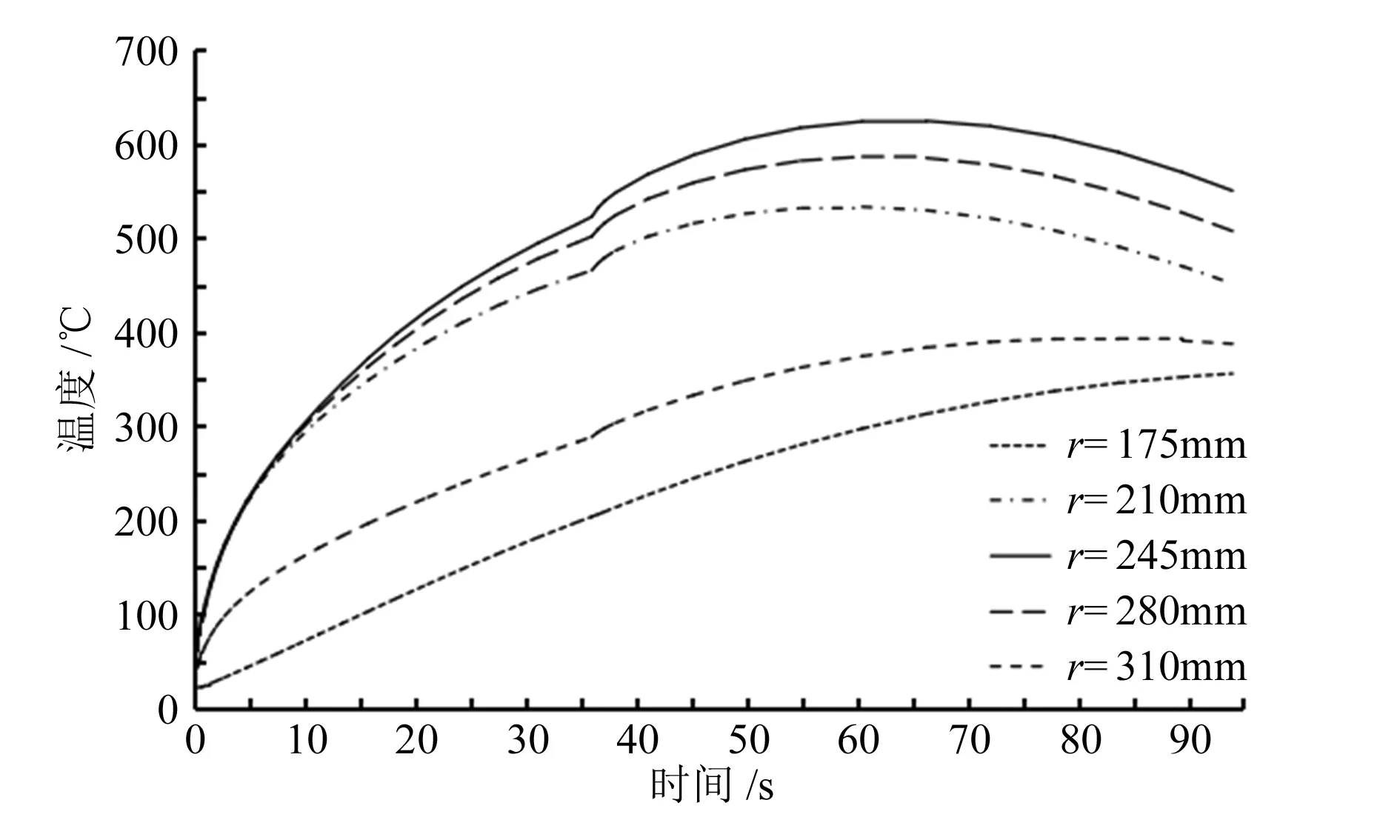

圖6給出的是制動盤表面同一徑線(角度為0°)不同半徑位置的溫度時(shí)間歷程。從圖6中可以看出,在整個(gè)制動過程中,制動盤靠近內(nèi)徑處的溫度相對較低。摩擦區(qū)域(半徑位于183mm至305mm)溫度較高且沿徑向變化較小。在摩擦接觸區(qū)域,周向接觸長度較長的區(qū)域溫度上升速度相對較快,如r為280mm的位置,而位于周向接觸長度較短的區(qū)域,在制動開始時(shí)表面溫度上升比較緩慢,如r為210mm的位置。對于摩擦接觸區(qū)域外的位置,如r為175mm及310mm,可以看到溫度上升速度較慢且最高溫度較低,這是由于該處不參與盤片直接接觸摩擦,這些部位的熱量是從摩擦區(qū)域向該區(qū)域傳遞的,熱量傳遞需要一定時(shí)間。

圖6 盤面徑向位置節(jié)點(diǎn)溫度時(shí)間歷程

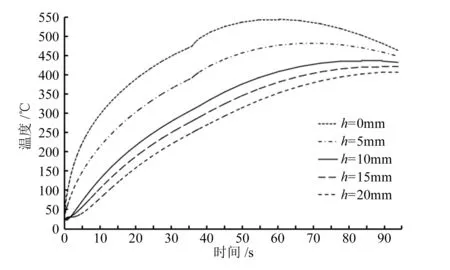

圖7給出的是制動盤距摩擦面不同厚度位置(角度為0°,半徑為282mm)節(jié)點(diǎn)溫度時(shí)間歷程。可以看到盤體靠近摩擦面的區(qū)域溫度上升較快,距摩擦面較遠(yuǎn)的盤體內(nèi)部區(qū)域則溫升速度相對較緩,隨著時(shí)間的推移,沿厚度溫度差值開始變小。這是由于制動過程中,摩擦面溫升是由盤片摩擦生熱導(dǎo)致的,而制動盤盤體內(nèi)部的溫升主要是靠制動盤摩擦面的傳導(dǎo),熱傳導(dǎo)需要一定的時(shí)間,因而盤體內(nèi)部溫度呈現(xiàn)緩慢上升的趨勢。隨著制動過程的進(jìn)行,制動盤與閘片的相對速度減小,靠近摩擦面處節(jié)點(diǎn)溫度開始下降,沿厚度方向節(jié)點(diǎn)溫度持續(xù)升高,導(dǎo)致制動盤沿厚度方向的溫度差值逐漸變小。

圖7 盤體厚度位置節(jié)點(diǎn)溫度時(shí)間歷程

3 結(jié)構(gòu)參數(shù)影響規(guī)律分析

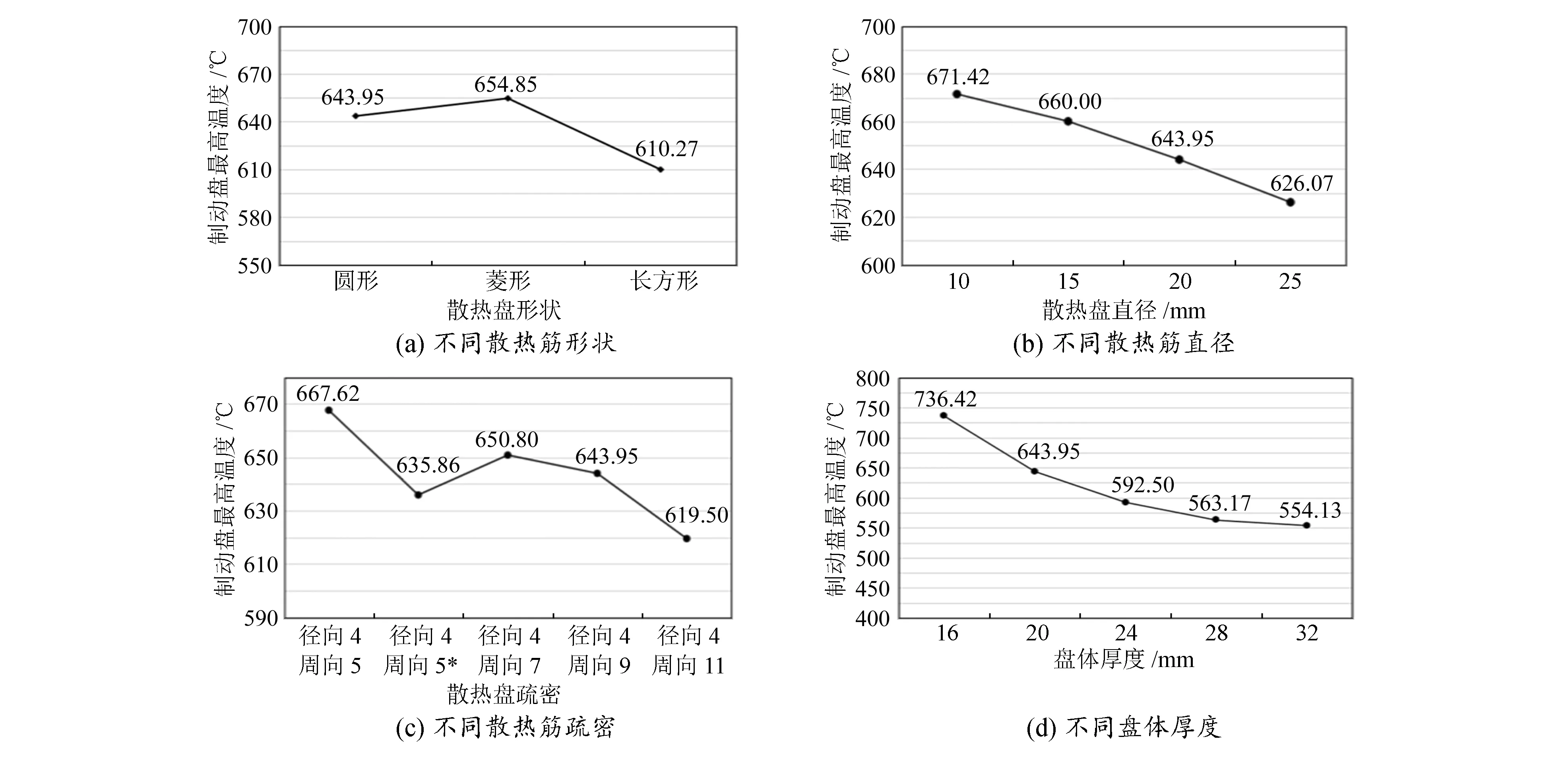

針對不同的散熱筋形狀、直徑、疏密以及盤體厚度,對制動盤溫度場進(jìn)行數(shù)值模擬,其中工況、材料等設(shè)置均相同。不同結(jié)構(gòu)參數(shù)制動盤對應(yīng)最高溫度如圖8所示。

圖8 不同結(jié)構(gòu)參數(shù)制動盤最高溫度

從圖8(a)可以看出,就散熱筋形狀而言,散熱筋面積相同時(shí),采用圓形相比采用菱形制動過程中的最高溫度較低;采用長方形相比采用圓形能降低制動盤最高溫度5.3%。

從圖8(b)可以看出,增大散熱筋直徑可以降低制動盤最高溫度。由式(7)可知,增大散熱筋直徑即增大散熱筋特征長度,會導(dǎo)致散熱筋處的對流散熱系數(shù)減小。但隨著散熱筋直徑增大,對流換熱面積也隨之增大,有利于制動過程中制動盤和空氣的對流換熱,從而降低制動盤最高溫度。

從圖8(c)可以看出,增加散熱筋數(shù)量可以降低制動盤最高溫度。對比圖8(c)中的徑向4周向5與徑向4周向5*兩種情況對應(yīng)的制動盤最高溫度,可知增加摩擦區(qū)域?qū)?yīng)的散熱筋的數(shù)量,可以降低制動盤最高溫度4.76%。這是由于溫度在制動盤徑向上并不是均勻分布的,而是集中在摩擦面對應(yīng)的區(qū)域。制動盤閘片摩擦產(chǎn)生的熱量由制動盤表面摩擦接觸區(qū)域向盤體內(nèi)部進(jìn)行熱傳導(dǎo),增加摩擦區(qū)域?qū)?yīng)的散熱筋的數(shù)量,可以加強(qiáng)制動盤高溫區(qū)域的散熱,從而降低制動盤最高溫度。

圖8(d)反映了制動盤最高溫度與制動盤盤厚的關(guān)系,從圖中可以看出,制動盤盤厚由16mm增加至32mm時(shí),制動盤最高溫度降低,但溫度降低速度隨盤厚增大而減緩。

4 制動盤最高溫度函數(shù)模型

近似模型技術(shù)是一種省時(shí)省力的建模優(yōu)化方法。采用近似模型法對具有圓柱狀散熱筋且散熱筋間夾角為10°的制動盤進(jìn)行分析,得到制動盤最高溫度函數(shù)模型。在結(jié)構(gòu)設(shè)計(jì)中引入近似模型,可以明顯加快優(yōu)化的搜尋速度。本文選用簡化的二次多項(xiàng)式形式表示響應(yīng)面函數(shù)[10],省去交叉項(xiàng),表達(dá)式如下:

(8)

式中:y為樣本點(diǎn)的響應(yīng)值;xi為基本變量;α,βi,γi為待定系數(shù),i=1,2,…,N,其中N為涉及點(diǎn)的個(gè)數(shù)。

確定響應(yīng)面函數(shù)的系數(shù)之后,需要對方程的擬合程度以及顯著程度進(jìn)行檢驗(yàn)。檢驗(yàn)方程擬合程度,需要在對數(shù)據(jù)進(jìn)行回歸分析后采用調(diào)整決定系數(shù)來反映響應(yīng)面的擬合情況,決定系數(shù)越接近1,則說明近似模型的擬合性能越好。

(9)

用統(tǒng)計(jì)量F檢驗(yàn)方程顯著程度,表達(dá)式如下:

(10)

一般情況下可以通過考量對應(yīng)的置信水平(Sig.)來判斷自變量與因變量之間的關(guān)系。置信水平是對方程的總體檢驗(yàn)標(biāo)準(zhǔn),用來考察整個(gè)方程有沒有使用價(jià)值。若置信水平小于0.05則說明方程是顯著的,即自變量與因變量之間存在顯著的函數(shù)關(guān)系。

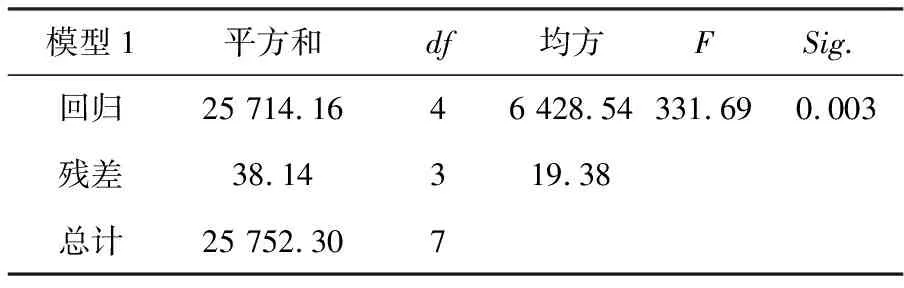

本文采用SPSS軟件對仿真結(jié)果數(shù)據(jù)進(jìn)行處理[11]。針對具有圓柱狀散熱筋且散熱筋間夾角為10°的制動盤,在制動工況等條件不變的情況下,取制動盤最高溫度為因變量,盤體厚度h(mm)及散熱筋直徑d(mm)為自變量,進(jìn)行回歸分析,得到制動盤最高溫度T的函數(shù)模型:

T=1 366.912-52.127h+0.855h2+1.725d-0.132d2

(11)

對響應(yīng)面模型進(jìn)行檢驗(yàn),表3、表4給出了用SPSS進(jìn)行線性回歸的實(shí)驗(yàn)結(jié)果。從表3可以看到?jīng)Q定系數(shù)R為0.999,調(diào)整決定系數(shù)R2為0.998,均接近1,說明模型擬合良好。表4給出了回歸方程的方差分解及檢驗(yàn)結(jié)果,回歸方程的置信水平為0.003,遠(yuǎn)比常用的置信水平0.05要小,因此方程是顯著的。

表3 回歸方程擬合總結(jié)

表4 回歸方程方差分解

5 結(jié)束語

本文結(jié)合列車運(yùn)行參數(shù),從散熱筋形狀、直徑、疏密以及盤體厚度出發(fā),運(yùn)用移動熱源法,實(shí)現(xiàn)了制動盤溫度場的數(shù)值模擬,并對比分析了制動盤結(jié)構(gòu)變化對制動盤溫度場的影響規(guī)律。通過建立制動盤最高溫度面響應(yīng)模型,得到的制動盤最高溫度與散熱筋直徑以及盤體厚度之間的函數(shù)關(guān)系,對制動盤的結(jié)構(gòu)優(yōu)化設(shè)計(jì)具有一定參考意義。由于試驗(yàn)環(huán)境、試驗(yàn)方法等條件限制,文中涉及的數(shù)值模擬結(jié)果并沒有試驗(yàn)數(shù)據(jù)做支撐,文章中得到的規(guī)律均是基于仿真結(jié)果得到的,今后的研究重點(diǎn)將是實(shí)車試驗(yàn)。